中性蛋白酶水解豌豆蛋白水解条件的优化及水解产物乳化性的研究

2012-09-19胡婷婷胡二坤吴欣欣郭兴凤

胡婷婷,胡二坤,吴欣欣,刘 奕,张 赛,郭兴凤*

(1.河南工业大学 粮油食品学院,河南 郑州 450001;2.河南职业技术学院 烹饪食品系,河南 郑州 450002)

中性蛋白酶水解豌豆蛋白水解条件的优化及水解产物乳化性的研究

胡婷婷1,胡二坤2,吴欣欣1,刘 奕1,张 赛1,郭兴凤1*

(1.河南工业大学 粮油食品学院,河南 郑州 450001;2.河南职业技术学院 烹饪食品系,河南 郑州 450002)

以生产淀粉的副产物豌豆蛋白粉为原料,研究了中性蛋白酶酶解条件对豌豆蛋白乳化性的影响.首先通过单因素试验研究了加酶量、反应时间、底物浓度、反应温度、pH值对豌豆蛋白乳化活性和乳化稳定性的影响;在单因素试验的基础上设计响应面试验,研究各因素及其交互作用对豌豆蛋白乳化性的影响,优化出的最佳酶解条件为:加酶量0.13%、反应时间32.5 min、pH8.0、反应温度52.8℃,此时豌豆蛋白的乳化活性为35.82 m2/g,乳化稳定性为45.88 min,比改性前豌豆蛋白的乳化性有了明显提高.

豌豆蛋白;中性蛋白酶;乳化性

0 引言

豌豆含有丰富的蛋白质、淀粉、矿物质、维生素[1].豌豆蛋白的必需氨基酸组成比较平衡,与FAO/WHO推荐模式较为接近[2].目前为止,我国豌豆加工重点是豌豆淀粉的提取利用,而对提取淀粉后的副产物豌豆蛋白粉尚未进行充分的开发和利用,目前绝大部分仅作饲料之用,造成蛋白质资源的浪费[3].这主要是由于在淀粉加工过程中豌豆蛋白质发生变性,其功能特性受到影响,限制了其在食品工业中的应用,因此对这种副产物进行改性以提高其功能特性显得十分必要.目前对植物蛋白的改性有物理法、酶法、化学法和基因工程法.酶法改性具有反应条件温和、副反应少、改性程度易控制的特点,特别是在营养成分的保留上,具有不可比拟的优点,是目前常用的改性方法.

本试验利用中性蛋白酶水解改善豌豆蛋白粉的乳化性,研究了加酶量、反应时间、底物浓度、反应温度、pH值对豌豆蛋白乳化性的影响,在单因素试验的基础上采用响应面方法(RSM)优化改性条件,探索中性蛋白酶酶解豌豆蛋白粉乳化性的最佳条件,并对酶改性前后豌豆蛋白粉的功能特性进行对比研究,以期为豌豆淀粉生产的副产物的开发利用提供依据.

1 材料与方法

1.1 材料与仪器

1.1.1 主要试验材料

豌豆蛋白粉:山东健源食品有限公司;中性蛋白酶(Neutrase 0.8 L):诺维信中国投资有限公司;一级大豆油:中粮艾地盟粮油工业(菏泽)有限公司.

1.1.2 主要试验试剂

十二水合磷酸氢二钠、磷酸二氢钾、十二烷基磺酸钠(SDS)、盐酸、氢氧化钠、氯化钠,均为分析纯.

1.1.3 主要试验仪器

CHA-S恒温振荡器:金坛市华峰仪器有限公司;LDA-2离心机:北京医用离心机厂;FA25高剪切分散乳化机:上海弗鲁克液体机械制造有限公司;722S可见分光光度计:上海精密科学仪器有限公司;PHS-3C精密pH计:上海雷磁仪器厂;LGJ-18型冷冻干燥机:北京四环科学仪器厂.

1.2 试验方法

1.2.1 豌豆蛋白粉基本成分的测定

水分含量的测定:参照GB 5009.3—2010《直接干燥法》;灰分含量的测定:参照GB 5009.4—2010《灼烧称重法》;粗脂肪含量的测定:参照GB 5009.5—2003《索氏抽提法》测定;粗蛋白含量的测定:参照GB 5009.5—2010《凯氏定氮法》测定;氮溶指数的测定:参照GB 5511—85附录A.

1.2.2 酶解过程

称取一定质量(精确到0.000 1 g)的豌豆蛋白粉于锥形瓶中,加入Na2HPO4/KH2PO4缓冲溶液(1 mol/L/15 mol/L),预热,加入蛋白酶后在恒温振荡器中振荡酶解一定时间,沸水浴灭酶,冷却后稀释定容至1%底物浓度(g/mL),离心(4 000 r/min,10 min),取上清液待测.

1.2.3 乳化性的测定

用移液管量取上清液20 mL于100 mL小烧杯中,再加入10 mL大豆油,混合后用高速剪切乳化机以10 000 r/min的速度均质1 min,制得乳状液.分别在0 min、30 min时用微量移液器吸取底部的乳状液50 μL,加入25 mL 1 mg/mL SDS(十二烷基硫酸钠)溶液中混合均匀(稀释500倍),以1 mg/mL SDS溶液作空白对照,测定其在500 nm处的吸光度A[4-7].

乳化活性用乳化活力指数(EAI,m2/g)表示,即每克蛋白质的乳化面积.

式中:A0——0时刻的吸光度值;

ΔT——时间差,min;

ΔA——ΔT内的吸光度差.

1.2.4 豌豆蛋白酶改性产物的制备及性质研究

在酶改性豌豆蛋白乳化性的优化条件下制备豌豆蛋白水解液,冷冻干燥得到酶改性豌豆蛋白.分别在不同pH和盐浓度条件下对酶改性前后豌豆蛋白溶解性、乳化性及乳化稳定性进行测定,研究中性蛋白酶对豌豆蛋白功能特性的影响.

式中:C——溶液中样品蛋白质质量浓度,g/mL;

Φ——油相体积分数,Φ=1/3;

N——稀释倍数,N=500;

L——比色池光径,L=1 cm.

乳化稳定性(ES,min)用下式计算.

2 试验结果与讨论

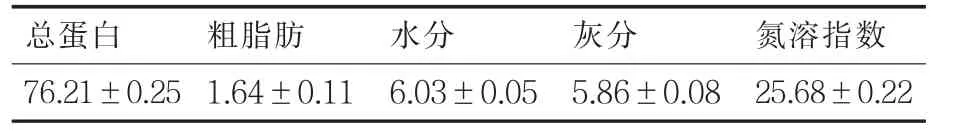

2.1 原料基本组成成分(表1)

表1 原料组成成分 %

2.2 单因素试验

2.2.1 加酶量对改性豌豆蛋白乳化性的影响

准确称取1 g豌豆蛋白粉若干份于锥形瓶中,分别加入25 mL pH为7.0的磷酸盐缓冲溶液(底物浓度4%,g/mL),按加酶量(酶与豌豆蛋白粉质量之比E/S,g/g)0.00%、0.04%、0.08%、0.12%、0.16%、0.20%加入蛋白酶,酶解温度为50℃,酶解时间60 min.加酶量对豌豆蛋白乳化性的影响见图1.

1.2.1 供试材料发芽。按照《农作物种子检验规程》(GB/T 3543.4—1995)要求,从鑫两优212杂交标准种、亲本及纯度待测样品中均随机取200粒种子,均匀置于发芽床上,在温度为30 ℃、光照为750 lx、湿度为75%的条件下发芽3~7 d。

图1 加酶量对改性豌豆蛋白乳化性的影响

从图1可以看出:随着加酶量的增加,乳化活性(EAI)逐渐下降,超过一定加酶量后水解产物的EAI迅速降低;而水解产物的乳化稳定性(ES)则随着加酶量的增加逐渐上升.在蛋白酶催化下,蛋白质的分子结构发生变化,随着酶解过程的进行,疏水性基团增多,使蛋白质平均疏水性增加,即亲油性增加,蛋白质分子聚集在油滴表面,降低了油水界面表面张力,导致乳化活性降低.随着加酶量的增加,酶解速率增大,蛋白质水解为较多的小肽,水解后的小肽较易吸附在油水界面的黏膜上,在油-水界面形成高黏弹性的保护膜,因此适当添加酶有助于乳化稳定性的提高.

2.2.2 酶解时间对改性豌豆蛋白乳化性的影响

准确称取1 g豌豆蛋白粉若干份于锥形瓶中,分别加入25 mL pH 7.0的磷酸盐缓冲溶液,按E/S0.12%加入蛋白酶,酶解温度为50℃,酶解时间分别取10 min、20 min、30 min、40 min、50 min,酶解时间对豌豆蛋白乳化性的影响见图2.

图2 酶解时间对改性豌豆蛋白乳化性的影响

从图2可以看出:随着酶解时间的延长,EAI先升高后降低,而ES逐渐上升.蛋白质乳化作用涉及到同一分子中的亲水基和疏水基及其在油-水表面形成保护膜的黏弹性以及抵抗形变的能力.随着水解的进行,相对分子质量逐渐减少,溶液黏度下降,乳化性随着酶解慢慢提高,但过度的水解造成蛋白质分子太小,不能在油-水界面形成高黏弹性的保护膜,因而乳化能力降低[8];随着水解时间的延长,豌豆蛋白的溶解性增加,可溶性蛋白分散在水中,有利于形成一个黏弹性好且稳定的膜,因此乳化稳定性逐渐增加.

2.2.3 底物浓度对改性豌豆蛋白乳化性的影响

分别用pH7.0的磷酸盐缓冲溶液按底物浓度2%、4%、6%、8%、10%配制豌豆蛋白溶液,按E/S 0.12%添加蛋白酶,在50℃下反应30 min,底物浓度对豌豆蛋白乳化性的影响如图3所示.

图3 底物浓度对改性豌豆蛋白乳化性的影响

从图3可以看出:ES随着底物浓度的增加而逐渐上升,EAI随着底物浓度的增加先上升,超过8%时趋于平缓.原因可能是:在一定范围内增加底物浓度,酶与底物接触机会增多,促进了酶解反应的进行;但是酶对底物有抑制现象,即随着底物浓度的增大,体系流动性变差,底物与酶的接触位点减少,酶解速率变慢[9].

2.2.4 酶解温度对改性豌豆蛋白乳化性的影响

图4 酶解温度对改性豌豆蛋白乳化性的影响

从图4可以看出:当温度从30℃升高到50℃,EAI和ES逐渐增加,而当温度继续升高,EAI和ES开始逐渐减少.其原因是:当酶解温度在30~50℃时,随着温度的上升,中性蛋白酶活性逐渐增加,EAI和ES上升;但当温度大于50℃时,随着温度的升高,中性蛋白酶受热,引起维持酶分子结构的次级键解体,导致酶逐渐失活,水解速度下降,水解产物的乳化性逐渐下降[10].

2.2.5 酶解pH值对改性豌豆蛋白乳化性的影响

分别用pH5.0、6.0、7.0、8.0、9.0的缓冲溶液配制底物浓度(W/V)8%的豌豆蛋白溶液,按0.12%添加蛋白酶,在50℃下分别反应30 min,酶解pH值对豌豆蛋白乳化性的影响见图5.

图5 酶解pH值对改性豌豆蛋白乳化性的影响

从图5可以看出:在一定pH范围内,随着pH增大,ES逐渐增大,EAI先增大后减少.这可能是因为:在一定pH范围内,pH的变化直接影响分子的构象和酶分子及底物分子的解离状态,促进或抑制酶的活性和酶促反应速率,造成了水解产物的乳化性能增加或降低[9];在所选pH范围内,随着pH的增加豌豆蛋白的溶解性增加[11],所以ES最后会逐渐上升.

2.3 响应面方法优化豌豆蛋白的改性条件

2.3.1 响应面试验设计与结果

根据单因素试验结果,乳化性随底物浓度的增加变化趋势较缓,因此固定底物浓度8%,考虑加酶量、时间、pH值、温度4个因素及其交互作用对酶改性豌豆蛋白乳化性的影响.以乳化活性和乳化稳定性为响应值,设计4因素3水平共29个试验点的Box-Behnken Design响应面分析试验,响应面试验设计及结果见表2.

29个试验点分为两类:其一为析因点,共有24个析因点;其二为中心点,中心点重复5次,用于估计误差,以乳化活性和乳化稳定性为响应值,经回归拟合后,得到各试验因子对响应值的二次多项回归方程如下.

2.3.2 响应面试验方差分析

表2 响应面试验设计方案与结果

运用 Design Expert6.0.5软件对29个试验点的响应值进行回归分析,各因素的方差分析见表3和表4.

从表3、表4可以看出,所建立的方程具有高度显著性(α=0.01),失拟项在α=0.05水平上不显著,其决定系数分别为0.992 3和0.976 5,校正系数分别为0.970 3和0.963 0,说明各因素对乳化活性建立的模型能解释97.03%响应值的变化,各因素对乳化稳定性建立的模型能解释96.30%响应值的变化,说明建立的模型拟合程度较好,可以用于预测不同条件下的改性效果,优化中性蛋白酶改性豌豆蛋白乳化性的条件.

2.3.3 响应面试验优化分析与结果

响应面分析方法的图形是响应值对各试验因子所构成的三维空间的曲面图,从曲面图上可以看出最佳参数及各参数之间的互相作用.从各因素交互作用的响应面立体曲面图中,可以看出本响应面试验与单因素试验的结论相吻合.其中酶解pH和温度及其交互作用对豌豆蛋白乳化性影响见图6和图7.

表4 乳化稳定性各因素方差分析

图6 酶解pH和温度对改性豌豆蛋白乳化活性的影响响应面

图7 酶水解pH和温度对改性豌豆蛋白乳化稳定性的影响响应面

从图6和图7可以看出,当pH一定时,豌豆蛋白的乳化活性和乳化稳定性都随温度的升高而增加;当温度升高到一定值时,乳化活性和乳化稳定性又随温度的升高而呈下降趋势.当温度一定时,随着pH的增加豌豆蛋白乳化活性和乳化稳定性总体呈先上升后下降的趋势.因此在本试验设定条件内,可以选择一定的因素水平,使豌豆蛋白的乳化活性和乳化稳定性达到预测值.

2.4 模型验证试验

综合考虑乳化活性和乳化稳定性两个响应值,根据响应面优化得到最佳酶解条件,在实验室条件下进行适当调整,在加酶量0.13%、时间32.5 min、pH8.0、温度52.8℃、底物浓度8%的条件下水解豌豆蛋白粉,得到产物的乳化活性为(35.82±0.55)m2/g,乳化稳定性为 (45.88±0.63)min,根据回归方程得到的预测值为:乳化活性35.78 m2/g,乳化稳定性46.10 min,试验值与回归方程的预测值吻合良好,证明该模型能较好地预测实际酶解情况.

2.5 中性蛋白酶改性豌豆蛋白的功能特性研究

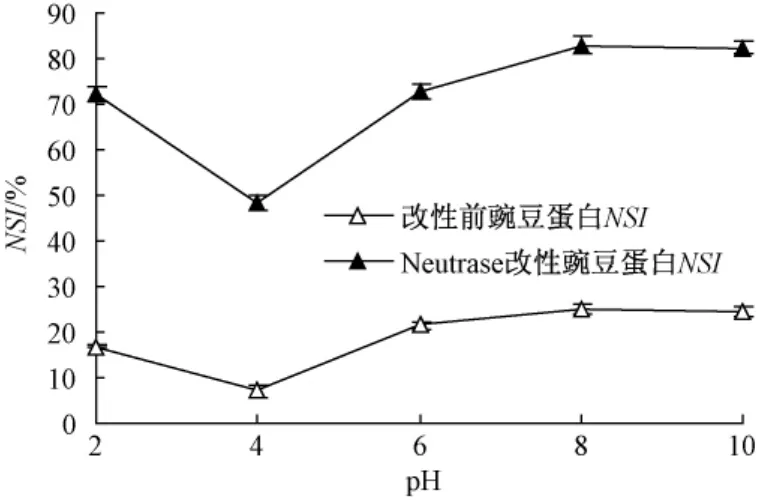

2.5.1 pH对中性蛋白酶改性豌豆蛋白溶解性的影响

在温度为30℃(不添加NaCl)的条件下测定pH对豌豆蛋白溶解性的影响,结果见图8.

图8 pH对豌豆蛋白溶解性的影响

由图8可以看出,经中性蛋白酶改性后豌豆蛋白的溶解性明显提高,酶改性前后豌豆蛋白在pH4.0左右时溶解度都最小,说明豌豆蛋白质的等电点在4.0左右,此时豌豆蛋白质所带净电荷最少,蛋白质与水分子间的相互作用最弱,而蛋白质之间的相互作用增强,分子间聚集形成聚集体,引起豌豆蛋白质的沉淀.当溶液的pH高于蛋白质等电点时,蛋白质发生酸式解离使其本身带负电荷,且随着pH的增大电荷数增加,导致蛋白质间的静电排斥增加,分子分散性变好,因而溶解性增加;同理,当溶液pH低于等电点时,随着pH的降低,蛋白质的溶解性增大[12-13].

2.5.2 盐浓度对中性蛋白酶改性豌豆蛋白溶解性的影响

在30℃,pH 8.0的条件下测定不同NaCl浓度对豌豆蛋白溶解性的影响,结果如图9所示.

图9 盐浓度对豌豆蛋白溶解性的影响

由图9可以看出,在低盐离子浓度下,豌豆蛋白的溶解性随着盐浓度的增大而增大,这与大部分蛋白质的溶解规律相同[14].在盐离子浓度为0.2时,溶解性达到最大,此后随着盐离子浓度的增大,溶解性呈下降趋势.盐离子通过静电屏障和干扰蛋白质—水分子相互作用影响蛋白质的溶解性.在较低盐离子浓度下,静电屏蔽占主要地位,作用强度与离子间的作用力和蛋白质种类有关,而与无机盐种类无关,增加离子强度可以增加蛋白质的溶解性,表现为盐溶作用;盐离子浓度较高时,无机盐对蛋白质—水相互作用的

干扰占主导,蛋白质—蛋白质相互作用增强,导致蛋白质分子聚集沉淀,蛋白质的溶解性随着离子强度的增加而降低,表现为盐析作用[12].

2.5.3 pH对中性蛋白酶改性豌豆蛋白乳化性的影响

在30℃,不添加NaCl的条件下测定pH对豌豆蛋白乳化性的影响,结果见图10.

图10 pH对豌豆蛋白乳化性的影响

由图10可知,豌豆蛋白改性前后的乳化活性和乳化稳定性随着pH的变化与溶解性的变化趋势基本一致,在等电点附近乳化活性和乳化稳定性最差,远离等电点时乳化活性逐渐上升,在pH8.0左右达到最大.这是因为蛋白质的乳化性跟其本身的溶解性有很大的关系,在蛋白质乳化体系中真正起乳化作用的是可溶性蛋白[15].豌豆蛋白经中性蛋白酶改性后乳化性有了一定程度的提高,pH8.0时改性前豌豆蛋白乳化活性为(24.57±0.75)m2/g,乳化稳定性为 (33.87±2.32)min,改性后乳化活性为(33.92±2.45)m2/g,乳化稳定性为(39.68±0.86)min,分别提高了38.05%、17.15%.

2.5.4 离子强度对中性蛋白酶改性豌豆蛋白乳化性的影响

蛋白质的乳化性受到诸如蛋白质浓度、温度、pH、溶解度、离子强度等多种因素的影响.在30℃,底物浓度8%,pH为8.0的条件下测定豌豆蛋白的乳化性,不同离子强度对酶改性前后豌豆蛋白乳化性的影响见图11.

由图11可知,豌豆蛋白酶改性后的乳化性明显好于改性前,且盐浓度对豌豆蛋白改性前后乳化性的影响与其对溶解性的影响趋势相同.在盐浓度为0~0.2 mol/L时,豌豆蛋白酶改性前后的乳化性都随着盐浓度的增大而增大,乳化活性和乳化稳定性在盐浓度为0.2 mol/L时达到最大,此后随着盐浓度的增大乳化活性和乳化稳定性逐渐降低.在较低离子强度下增加离子强度可以增加蛋白质自身所带的电荷,增大蛋白质与蛋白质间的静电排斥,分散性变好,蛋白质在水中的溶解性增大,进而提高蛋白质的乳化性.

图11 盐浓度对豌豆蛋白乳化性的影响

3 结论

以生产豌豆淀粉的副产物豌豆蛋白粉为原料,选定中性蛋白酶进行酶法改性.使用响应面方法优化酶解工艺,并进行数据处理,通过F值的计算加以分析,得到了中性蛋白酶改性豌豆蛋白的最佳条件为:加酶量0.13%、时间32.5 min、pH8.0、温度52.8℃、底物浓度8%.改性前豌豆蛋白的乳化活性27.48 m2/g,乳化稳定性35.65 min;改性后豌豆蛋白乳化活性35.82 m2/g,乳化稳定性45.88 min,这两项指标比改性前分别提高了30.35%、28.70%,大大拓宽了豌豆蛋白在食品工业中的应用范围.

[1] 傅翠真,李安智,张丰德,等.中国食用豆类营养品质分析研究与评价[J].中国粮油学报, 1991,6(4):8-11.

[2] 刁静静,曹龙奎.制备高得率豌豆多肽工艺参数的研究[J].农产品加工,2011(7):47-50.

[3] 郭兴凤,薛园园,吴欣欣.风味蛋白酶水解制备豌豆蛋白抗氧化酶解产物工艺条件优化[J].粮食与油脂,2011(9):44-47.

[4] Boye J I,Aksay S,Roufik S,et al.Comparison of the functional properties of pea,chickpea and lentil protein concentrates processed using ultrafiltration and isoelectric precipitation techniques[J].Food Research International,2010,43:537-546.

[5] Chavan U D,McKenzie D B,Shahidi F.Functional properties of protein isolates from beach pea[J].Food Chemistry,2001,74:177-187.

[6] 郭兴凤,慕运动,阮诗丰.不同测定方法对大豆分离蛋白乳化性测定结果的影响[J].食品研究与开发,2007,28(2):129-131.

[7] Pearce K N,Kinsella J E.Emulsifying properties of proteins:Evaluation of a turbidimetric technique[J].Journal of Agriculture and Food Chem-istry,1978,26(3):716-723.

[8] Hamada J S,Marshall W E.Preparation and functional properties of enzymatically deamidated soy proteins[J].Journal of Food Science,1989,54(3):598-635.

[9] 吴琼,程建军,杨秋萍等.碱性蛋白酶水解大豆分离蛋白的研究[J].食品工业科技,2009(10):191-193.

[10] 张根生,李继光,陈林林.大豆分离蛋白乳化性影响因素的研究[J].食品科学,2006(7):48-51.

[11] 郭兴凤.豌豆蛋白的功能特性研究[J].郑州粮食学院学报,1996,17(1):69-74.

[12] 莫重文,马宇翔,杨国龙.蛋白质化学与工艺学[M].北京:化学工业出版社,2007:66-67.

[13] 沙金华.豌豆分离蛋白的制备、性质及应用研究[D].无锡:江南大学,2009.

[14] Viviane D M,Silva M P C.Functional properties of bovine blood plasma intended for use as a functionalingredientinhumanfood[J].LWT-Food Science and Technolgy,2003,36:709-718.

[15] 陈振家,郝利平.pH值和离子强度对大豆分离蛋白功能特性的影响[J].农产品加工·学刊, 2008(4):8-12.

EMULSIFYING PROPERTIES OF PEA PROTEINS MODIFIED BY NEUTRAL PROTEASE

HU Ting-ting1,HU Er-kun2,WU Xin-xin1,LIU Yi1,ZHANG Sai1,GUO Xing-feng1

(1.School of Food Science and Technology,Henan University of Technology,Zhengzhou 450001,China; 2.College of Cooking Food,Henan Polytechnic,Zhengzhou 450002,China)

Taking the byproduct pea protein powder of starch production process as materials,we studied the influences of neutral protease hydrolysis conditions on emulsifying properties of pea protein.Firstly,we studied the influences of neutral protease addition amount,reaction time,substrate concentration,reaction temperature,and pH value on the emulsifying activity and emulsifying stability of pea protein through single factor experiments.Then,we applied response surface methodology to study the influences of each factor and their interaction effect on the emulsifying protein of pea protein on the basis of single factor experiments,and determined the optimum hydrolysis conditions as follows: neutral protease addition amount 0.13%,reaction time 32.5 minutes,pH value 8.0 and reaction temperature 52.8℃.Under the optimum conditions,the emulsifying activity and emulsifying stability of pea protein were respectively 35.82 m2/g and 45.88 minutes,which were significantly higher than those of pea protein before modification.

pea protein;neutral protease;emulsifying property

TS201.1

B

1673-2383(2012)04-0029-07

http://www.cnki.net/kcms/detail/41.1378.N.20120829.1722.201204.29_007.html

网络出版时间:2012-08-29 05:22:00 PM

2012-03-17

胡婷婷(1986—),女,河南信阳人,硕士研究生,研究方向为蛋白质资源开发与利用。

*通信作者