液氧煤油载人运载火箭二级伺服机构系统方案

2012-09-19赵守军赵迎鑫姜庆义刘俊琴陈克勤

赵守军,赵迎鑫,姜庆义,刘俊琴,陈克勤

(北京精密机电控制设备研究所,北京100076)

1 引言

伺服机构我国是对运载火箭等飞行控制的执行机构系统的统称,典型应用是摇摆发动机实施推力矢量控制,是现代火箭的支撑性关键技术,传统上由电液控制和液压能源等部分组成[1]。由于液压能源通常从发动机汲取动力,因此伺服机构与发动机关系密切,大多并行论证和研制。我国未来载人航天运载火箭论证采用液氧煤油发动机,具备无毒、无污染、高性价比和使用维护方便等突出优点[2],称为液氧煤油载人运载火箭。一级拟采用120t液氧煤油发动机,基础较好,一级伺服机构也已有产品可以使用[3]。二级论证采用18t液氧煤油发动机,起步较晚。二级伺服机构则是我国近年来论证的最新一型摇摆液体火箭发动机的配套产品,按需求构成一套四自由度的数字控制电液伺服机构系统,本文简称为“二级伺服机构系统”。已完成的设计方案集中体现了我国伺服机构的设计思路、特点和新技术应用情况。

2 需求分析

对于载人航天,高可靠和使用维护方便是火箭对伺服机构的最突出需求,以保证飞行成功以及发射和地面测试任务顺利进行。与一级相比,二级伺服机构系统还需具备“空中冷起控”能力:二级摇摆功率约5kW,从发动机汲取动力是可行和高效的选择;但火箭一级分离后、二级启动前,是不能从二级发动机获得动力的,而二级点火启动过程本身对火箭姿态是一个干扰,又希望伺服机构具备控制能力,需要比发动机提前启动,即“空中冷起控”,关键是解决动力源问题。此外,二级伺服机构质量对火箭运载能力的影响是1∶1,比一级的约7∶1影响要大得多,要求也更加严格。

二级伺服机构系统的基本要求及条件如下:

1)四台18t液氧煤油发动机,两台固定,两台双摆,需要伺服机构系统提供4个摇摆自由度的控制;

2)可使用发动机泵后高压煤油;

3)摆角最大5°,摇摆力矩最大10000Nm,摇摆速度最大 30°/s;

4)一阶相频宽(-45°):不低于 20rad/s;

5)飞行工作时间及可靠度:最长600s,可靠度不低于0.99952。

3 国内外情况

国外多将伺服机构系统称为推力矢量控制系统(TVC System),因主流技术方案是电液控制,也称作液压系统(Hydraulic System)。提高可靠性的主要手段是冗余设计,典型代表是美国航天飞机固体助推器(SRB)和主发动机(SSME)用伺服机构系统:伺服阀前置级等致命薄弱控制环节采用四余度设计,具备“一度故障工作,两度故障安全”能力;功率较大且液压泵柱塞等精密运动副密集的液压能源部分采用双冗余设计,具备“一度故障工作”能力[4]。飞行可靠度分解到单个摇摆自由度超过0.9999,是当今世界最高水平。美国新研用于摇摆J-2X氢氧发动机的伺服机构系统沿用此设计[5]。但多采用分立式设计,伺服作动器等控制部件以及液压泵、油箱、蓄能器等液压能源部件分散安装在发动机周围,系统复杂,使用和维护工作量大,是与推进剂处理一起被称作发射场操作最麻烦的两类工作[6]。

对于国外液氧煤油发动机配套的伺服机构,控制部分依各自条件均采用不同等级的余度设计。它的动力部分,AtlasⅡ的MA-5A采用发动机涡轮泵齿轮减速箱伸出主轴驱动伺服机构液压泵的传统方案[7],其它如SaturnⅤ的F1、Falcon的Merlin系列、RD170/180系列等,伺服机构多采用引流发动机高压煤油直接驱动作动器的方案,以最大限度地简化发动机和伺服机构设计,简称“直接引流式”动力方案[8,9]。

我国伺服机构技术已形成自己的体系和鲜明特色,系列产品用于我国CZ-3A系列、CZ-2C和CZ-2F等现役长征系列运载火箭,正在研制新一代系列运载火箭配套产品。我国创建并保持了完全整体化自足式伺服机构技术,将多个子系统合并简化成单机,跨越性地提高了使用和维护方便性,降低了全寿命周期成本,因此也成为与国外相比最突出的亮点[1,10]。形成了成熟的电液(伺服阀控制)系列产品;掌握了控制三余度技术[11]、液压能源并联冗余技术[10]、数字控制技术,以及多种伺服机构动力技术,如发动机涡轮泵齿轮减速箱伸出主轴、引流高压氢气、箭上电池和自备燃气源等[1]。也先期研制成功用于摇摆120t液氧煤油发动机的伺服机构[9],开发了引流发动机高压煤油驱动液动机的创新动力方案,简称“液动机式”动力方案[12]。但四余度技术在我国航天还没有应用。

因此,对于二级伺服机构系统,我国有较为充足的技术储备,方案设计也选择集成创新的模式,立足于我国已有成功应用的新技术,为我国未来载人航天提供先进且值得信赖的技术方案和产品。

4 系统方案

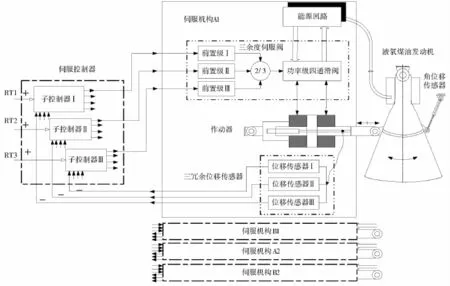

二级伺服机构系统单机级配置如图1。将一个摇摆方向所需的控制和能源部件集成在一台伺服机构单机上,共4台伺服机构。外加一台伺服控制器,共5台单机,实现系统的最简配置。摇摆一台发动机的两台伺服机构彼此轴线成90°安装,合成运动实现发动机的全轴摆动;两台伺服机构通过液压软管和自封流体连接器连接实现液压能源冗余,因配置不同而称为“伺服机构A和B”。系统方案设计可以概括为两个回路:控制回路和能源回路,原理简图分别如图2和图3。

图1 二级伺服机构系统配置简图

控制回路包含伺服控制器以及伺服机构上的作动器、伺服阀和位移传感器等部组件。最薄弱的电子部分和关键液压元件——控制器、位置反馈位移传感器及伺服阀前置级采用三冗余设计。伺服阀功率级滑阀和作动器等部件功率和几何尺度足够大,且运动副相对简单,可靠度则通过裕度设计保证。工作原理简述如下:

图2 二级伺服机构系统控制回路原理简图

(1)伺服控制器由3个子控制器构成,分别是一个1553B总线RT,同时接收来自火箭控制系统的4个摆角指令,实时采集4个作动器的位置反馈信号,同时控制4台伺服机构伺服阀的各1个前置级。子控制器内含DSP(数字信号处理器),对指令和反馈进行数学运算,实现闭环负反馈和整个推力矢量控制的静、动态特性补偿以及余度管理功能;也内含伺服放大器,将D/A电压信号转换为伺服阀前置级指令电流。

(2)伺服机构上集成三余度伺服阀和三冗余位移传感器。每1台伺服机构伺服阀的3个前置级同时接收来自3个子控制器的指令电流,利用各控制环节的物理饱和特性及控制回路的二重反馈作用(即伺服阀力反馈和伺服机构位置反馈),在功率级滑阀副实现“多数表决、故障化解”功能[11]。滑阀副将高压液压流量分配给作动器两腔,驱动活塞(杆)摇摆发动机运动。

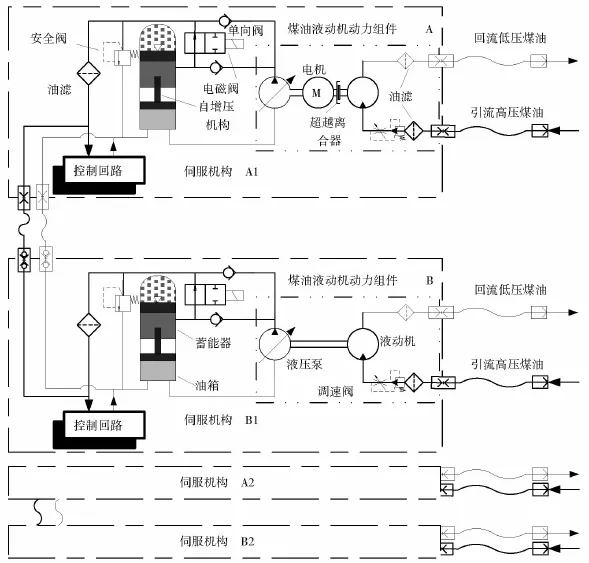

能源回路包含液动机、电机、液压泵、蓄能器、油箱以及安全阀、油滤、电磁阀、单向阀等液压部组件。工作原理(如图3所示)简述如下:

(1)伺服机构A和B各有一套液动机动力组件。液动机驱动液压泵,将从发动机引流的高压煤油动力转化为伺服机构内部的低压煤油液压能源。液动机上的两个油滤分别过滤高压煤油以及做完功返回发动机的低压煤油。调速阀维持引流流量稳定和液动机恒速运转。液压泵采用恒压变量柱塞泵。

(2)伺服机构A在液动机和变量泵之间串联电机,电机和液动机之间设置超越离合器。飞行时,液动机工作,带动电机和液压泵一起转动,但电机只起机械能传递的作用。地面测试时,电机与液动机脱开,单独带动液压泵工作,同时为伺服机构A、B提供地面测试动力。伺服机构B上无电机,液动机和液压泵组合只在飞行时工作。飞行时,如果一台伺服机构的液压能源发生闭式故障,如液动机和液压泵停转,系统仍可正常工作。对于壳体或液压管路破裂等开式故障,通过裕度设计保证。

(3)电机以及蓄能器、电磁阀、单向阀共同组成“空中冷起控”动力装置。工作流程为:火箭起飞前,地面支持系统启动电机→液压系统达到额定工作压力后,蓄能器蓄压,电磁阀关闭,电机停机→发射→一级飞行→一级分离→二级发动机点火时刻,电磁阀打开,蓄能器内积蓄的高压液压油释放,提供瞬时液压能源→发动机涡轮泵泵后煤油建压,液动机工作,接力成为伺服机构飞行动力源。

图3 二级伺服机构系统能源回路原理简图

(4)油箱与蓄能器采用自增压集成设计。自增压机构的小端和大端活塞分别位于蓄能器高压和油箱低压油液部分,维持油箱低压,防止液压泵入口气蚀。产品储存时,蓄能器内高压气体亦作用于自增压机构,使全系统油液维持低压,便于橡胶密封件的长期密封效果。

两个回路在伺服阀处接合,共同将数字指令信号转化为4轴各约5kW功率的发动机摇摆运动。

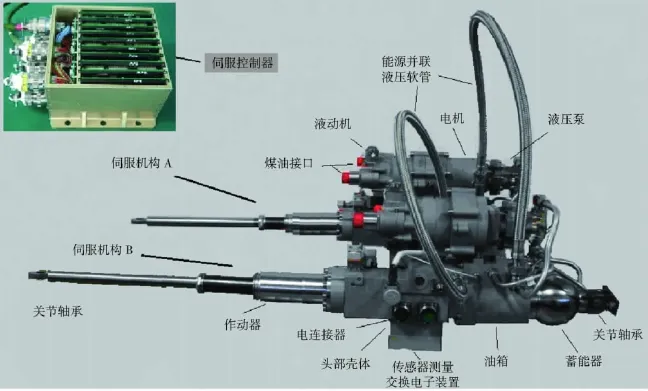

伺服机构单机结构设计继承我国整体化自足式设计传统。控制回路部件集成在作动器和头部壳体部分,包括作动筒、活塞(杆)、位移传感器、伺服阀等。能源回路部件集成在蓄能器、油箱和头部壳体部分,包括液动机、电机、液压泵、流体连接器等。头部壳体是两个回路的连接体,其上还安装各种液压阀、油滤、电连接器、测量传感器及电子变换装置等。蓄能器、油箱、头部壳体和作动器同轴布局,通过两端的关节轴承与发动机实现机械和运动连接。液动机上的两个流体连接器实现与发动机的引流煤油连接。伺服控制器则采用母板式结构设计,内含10块印制版。二级系统原理性样机图片如图4。

伺服机构上还集成安装了压力、压差、油面、转速、温度等传感器,用于测量和辅助控制。测量信息通过总线和模拟采集两个途径传输,为飞行关键参数的获取提供冗余措施,也便于地面测试。作动器上设有旁通阀、零位锁定装置等附件,用于调试和安装以及在非工作状态下将发动机锁定在零位附近。

试验结果和数据分析表明,系统方案可满足各项功能和性能指标要求。目前已进入工程样机研制阶段。

图4 二级伺服机构系统原理性样机图

5 方案特点

(1)充分融合我国航天伺服机构可靠性设计技术,采用“三余度数字控制和液压能源并联冗余”系统新架构,以达到较高的可靠度指标。借鉴CZ-2F伺服机构三余度方案,辅以数字控制技术,在保留“一度故障工作、部分两度故障安全”能力的基础上,进一步减小故障影响,并实现更高的“两度故障模式安全”能力。液压能源并联冗余方案借鉴CZ-3A系列火箭三级伺服机构,将其“两套液压能源四机并联”改为“四套液压能源双机并联”,以适应火箭二级发动机的特点和空间布局,实现“一度故障工作”能力。经分析,伺服机构单机可靠度由CZ-2F的0.9996提高至0.999883以上,考虑三冗余伺服控制器0.99999的可靠度,系统可实现0.99952的指标要求。

(2)提出了液氧煤油火箭二级伺服机构“空中冷起控”的简便技术新方案。工作流程借鉴CZ-3A火箭三级伺服机构,但采用了新的动力配置。CZ-3A三级飞行时引流发动机高压氢气驱动气动机,在发射前使用地面支持系统较丰富的高压氦气驱动,实现蓄能器蓄压。但二级伺服机构系统飞行采用的是高压煤油动力,地面支持系统配置地面液压源也是可行的,例如应用RD180的Atlas系列火箭[9],但需解决火箭液压软管的连接和发射时的脱落问题,由此带来的与伺服机构连接的液压软管和流体连接器质量相当可观。而在二级伺服机构A的液动机和液压泵中间串联电机的方案,发射前由地面支持系统供电,带动液压泵同时为伺服机构A和B的蓄能器蓄压,是最简选择。此方案的关键在于设计了专用高比功率永磁同步交流电机,带入的质量仅占整个系统的约5%。相比其它方案,代价是最小的。此电机同时还用于地面测试,从使用和维护角度而言也最方便。

(3)从有利于火箭使用和维护出发,集成了新规格的煤油液动机动力组件,也使伺服机构液压部组件具有最大限度的继承性。国外多采用“直接引流式”动力方案,我国其它新型号也有应用。我国率先在摇摆120t液氧煤油发动机的伺服机构上应用“煤油液动机式”动力,功率约30kW;二级伺服机构也选择了此方案,新设计液动机功率约7kW,主要是考虑为总体提供方便。液动机的最大好处是实现了伺服机构内部液压系统与发动机燃料系统的彻底隔离,接口简单清晰。伺服机构装箭前,为避免给发动机引入多余介质,仅需对液动机组件用飞行煤油进行冲洗,简单易行;装箭后,也仅有液动机组件内部少许空腔与发动机相通,动力系统气密性检查时接口清楚,工作时对发动机影响也小。液动机的另一个好处是伺服机构液压部组件可以直接继承现有的液压油介质伺服机构产品体系。其不足在于增加了液动机环节。但是,由于我国的整体化设计传统,并不为总体使用增添多余的负担;液动机是基于我国现有的航天液压柱塞泵优势技术,技术和产品配套有保障;引入的质量也可以通过整个液压能源的优化设计而容纳。相比,“直接引流式”伺服机构由于内部复杂油路与发动机相通,接口关系比较复杂,使用方便性方面达不到同样程度;也要新建一套基于煤油介质的液压产品体系和保障条件,技术和产品成熟时间较长;由于要适应我国液体运载火箭的地面电源测试体制,同样需要集成电机、液压泵、蓄能器和油箱等部组件,系统简化有限;并且对引流入口的减压阀可靠度要求很高,技术难度也不低。

(4)设计了一型新的完全整体式自足式伺服机构结构方案,使用和维护方便,也为火箭二级减重创造了条件。伺服机构上已集成了全部部件,上箭时仅需连接两端的关节轴承、自封流体连接器和电连接器,实现“即插即用”。出厂前预包装液压油,出厂后没有带油操作;活塞杆等处采用组合动密封新技术,可有效控制和消除渗漏油现象。整个系统不需要特别的维护。整体化设计已大幅度减重,在此基础上又选用了轻质化材料:头部壳体、油箱等原材料选用高强度铝,蓄能器、作动筒等原材料则由一级伺服机构的沉淀硬化不锈钢改用钛合金。

(5)控制算法数字化和通讯总线化,替代现役火箭的机械液压网络式动压反馈补偿方案,显著降低制造和调试难度,箭上测试更方便,也为未来不断应用现代控制技术发展成果预留空间。

6 关键技术

(1)总体方案技术。通过深入力、热、电磁和控制等多学科研究以及可靠性分析和设计,不断优化方案,实现指标、裕度的最优分配,辨识全寿命周期内的关键特性及控制措施。

(2)关键部组件级产品技术。主要有液动机、永磁同步电机、变量液压泵、三余度伺服阀、三冗余位移传感器等,是整个系统可靠性的基石,成本构成占整个系统的约60%,涉及专业面广,技术内涵深。研究重点是在现有产品基础上有选择地尝试应用新技术,促进可靠性增长和技术升级。

(3)伺服机构主体结构技术。包括作动器、头部壳体、油箱和蓄能器等部件,是系统基体和载体,是外负载力和内部液压力的主要承担者,也是减重的主体,结构复杂,设计和制造难度大,是工程样机阶段优化分析、设计和改进的重点。

(4)控制特性实现技术。我国载人航天要求伺服机构在正常和一度故障工况下均需满足指标要求,特别是要全面满足频率特性要求中的数十余个频率点的幅值和相位指标,难度较大。在初期,主要通过联合摇摆试车等试验手段,研究、辨识和改进发动机及伺服机构组合体的负载特性和动力学特性。转入工程研制阶段后,重点是通过大量的算法设计和试验研究优化数字控制算法。

7 结论

高可靠和使用维护方便是运载火箭伺服机构技术发展的需求和主要推动力。虽然四余度技术在我国发展状态还不理想,但三余度控制、液压能源并联冗余、整体化自足式设计、液动机动力和数字化控制等技术在我国已有扎实的应用基础,通过集成创新构成一个有机的新系统,可以为我国未来液氧煤油载人运载火箭二级伺服机构系统提供较满意的技术解决方案,并奠定较坚实的产品基础。◇

[1]http://baike.baidu.com/view/245854.htm。

[2]张贵田.高压补燃液氧煤油发动机.国防工业出版社,2005,8.

[3]120吨级液氧煤油发动机首次600S长程摇摆试车成功.导弹与航天运载技术,2006,4.

[4]NASA.Space Shuttle Flight and Ground System Specification.NSTS 07700 Volume x– Book 1 Revision M November 10,1998.

[5]Michael Garrison,etc.Human-Rated Upper Stage Thrust Vector Control System Architecture Selection.AIAA 2007-5848.

[6]Rocketdyne Div/Rockwell Int.OEPSS– Operationally Efficient Propulsion System Study.NAS10-11568,1997.

[7] International Launch Services.Atlas Launch System Planner’s Guide.December 1998.

[8]Anron Dinaradi,etc..Low-cost Launch Vehicle Opportunities Provided by the Falcon Family of Lauch Vehicles.The Fourth Asian Space Conference,October,2008.

[9]Boris I.Katorgin,etc..RD-180 Engine Production and Flight Experience.40th Joint Propulsion Conference, Fort Lauderdale,Florida,2004,7:11-14.

[10]世界航天运载器大全第2版.中国宇航出版社,2007年.

[11]曾广商,沈为国,石立,张晓莎.高可靠三冗余伺服机构系统.航天控制[J],2005.2.

[12]曾广商,张晓莎.A TVC system for liquid oxygen-kerosene launch vehicle.57th International Astraunautical Congress,IAC-06-C4.1.06.