双驴头抽油机优化设计与运动学仿真分析

2012-09-18邹龙庆宋振华

邹龙庆,宋振华

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

双驴头抽油机优化设计与运动学仿真分析

邹龙庆,宋振华

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

借助三维建模软件UG与动力学仿真软件ADAMS建立双驴头抽油机虚拟样机模型,并进行运动学仿真分析。研究了该抽油机在上、下冲程过程中的运动特性,仿真结果与实际值吻合较好,验证了虚拟样机模型参数设置的有效性与可靠性。以CYJS10-5-37型双驴头抽油机为例,进行优化设计,减小了减速箱扭矩峰值,提高了节能效果。

抽油机;优化设计;动力学;模拟

符号说明

A—游梁的前臂长,m;

C—游梁的后臂长,m;

P—连杆长度,m;

R—曲柄长度,m;

I—基杆水平方向投影长度,m;

H—基杆垂直方向投影长度,m;

b—形线极心距,即游梁转动中心O与阿基米德曲线的起始点O1的距离,m;

ε—坐标相位角,(°);

φ—K与垂直方向的夹角,沿着曲柄旋转方向,(°);

α—P与R的夹角,(°);

β—P与C的夹角,(°);

χ—C与J的夹角,(°);

ρ1—K与J的夹角,(°);

ψ—C与K的夹角,(°);

ψb—下死点位置时ψ的角度,(°);

ψsb—下死点位置时b与K的角度,(°);

ψst—上死点时的b与K的夹角,(°);

r—阿基米德曲线的矢径,m;

目前,大多数油田都进入了开采的中后期,由自喷井到注水采油再到三次采油,采油成本越来越高,这就使得油田需要不断地提高采油技术,以降低采油成本。油田已有多种节能型抽油机,双驴头抽油机是其中的一种,它是在常规式抽油机的游梁后臂末端安装1个具有阿基米德螺旋线曲面的后驴头,并由钢丝绳取代部分连杆。在工作过程中钢丝绳与后驴头圆弧曲面始终相切,使得它与游梁后臂之间的夹角一直为90°,这样就保证了传动角始终为90°,比常规抽油机效率更高,同时游梁可以以更大的角度摆动,因此具有较长的冲程,使得做功效率更高。虽然双驴头抽油机比常规抽油机系统效率提高约30%,通过对其参数进行优化,还可继续提高其效率。本文通过对双驴头抽油机进行虚拟样机建模、结构优化和运动学及动力学仿真分析,结果表明经过结构优化后的抽油机具有更好的节能效果。

1 双驴头抽油机工作原理

双驴头抽油机曲柄通过钢丝绳拉动游梁后臂做往复摆动。上冲程曲柄转过的角度为192°,下冲程转过的角度为168°,上冲程时,钢丝绳与后驴头的啮合点从驴头末端逐渐移动到顶端,下冲程啮合点从顶端移动到末端。连杆有效长度和游梁后臂的有效长度随着啮合点的移动而不断变化,所以双驴头抽油机实际上是一种变参数的四连杆机构。由于连杆与游梁后臂之间的传动角始终为90°,因此有别于常规机扭矩因数的变化规律,其作用力产生的扭矩与曲柄旋转扭矩的正弦曲线相对应,降低了减速器输出扭矩的峰值,同时使净扭矩波动幅度减小,并且几乎没有负扭矩的产生,因此可以降低减速箱输出轴的额定扭矩及所配的电动机额定功率,因而更加节能。

ξ—螺旋线矢径r与移动坐标轴O1x1之间的夹角,(°);

S—冲程长度,m;

λ—极位夹角,(°);

γ1,γ2—螺旋线矢径r和型线极心距b分别与C之间的夹角,(°)。

E—材料弹性模量,GPa;

A0—为刚体的横截面积,m2;

l—刚体原长度,m;

G—为材料的切变模量,GPa;

d—为圆柱刚体截面直径,m。

2 建模与仿真

2.1 几何模型

图1是双驴头抽油机的简化几何模型,O点是游梁的转动中心,O1-x1是移动坐标系的初始轴,O1是后驴头阿基米德螺旋线的起始点(0点),O2为减速箱输出轴的转动中心[5]。

图1 简化的几何模型

对于ΔODO2和ΔOED,由正弦和余弦定理可得

因为上式中C与P都是未知,无法求解,需要超越方程

假设下死点位置时连杆的长度为Pb,曲柄处于任意位置时连杆的长度:P=L0-ΔS,ΔS为螺旋线

的原点到钢丝绳与弧面切点所经过的弧长,即

可得阿基米德螺旋线的ΔS为

再根据上、下死点极限位置时的关系可得到:游梁摆角

抽油机的冲程

极位夹角

任意位置曲柄转角时游梁转过的角度

抽油机的光杆位置因数

抽油机的扭矩因数

游梁摆动角速度

2.2 钢丝绳建模刚度及阻尼计算

绳体属于难以模仿的物体,在ADAMS中利用Bushing连接能够比较真实地模拟钢丝绳的运动情况。经过实验得出在Bushing设置中比较合理的移动刚度和阻尼、旋转刚度和阻尼。根据经验和参考得到在钢丝绳上的拉伸刚度、剪切刚度、弯曲刚度、扭转刚度[7]为

该机型采用45号钢的钢丝绳,其弹性模量E=2 00GPa,剪切模量G=80GPa,当量直径为20mm,当量密度ρ=5 837kg/m3。令每一小段刚体的长度l=200mm。根据前面所得公式计算,各刚体系数为

根据上面得到的数值,在ADAMS设置Bushing的参数(如图2)。

图2 Bushing中参数的设置

通过不断试验得到移动阻尼系数为400N·s/mm,转动阻尼系数为400N·mm/(°)时,比较符合实际情况。特别要注意的是:试验中发现当移动阻尼系数过小时(<50N·s/mm时),系统在运转过程中会出现悬绳中相邻的两端小刚体出现转动散乱现象。这是因为阻尼系数不够使得两端由Bushing相连的小刚体产生了过大的相对移动和转动。

2.3 接触

在ADAMS中,相互接触的2个物体间需要设置碰撞接触Contact,否则相互作用的2个物体会无法接触,而发生相互穿透现象。所以接触刚度的数值对仿真结果的准确性起着关键性的因素。不同材料的接触碰撞参数可在接触参数表中(如表1)查找。本文采用钢(干)与钢(润)的接触碰撞。

表1 不同物体接触式阻尼参数

2.4 上下冲程抽油杆柱受力分析与加载

抽油机的载荷由悬点静载荷、悬点动载荷、振动载荷组成,振动载荷对结果分析影响不大且公式复杂,为了便于计算和提高仿真速度,所以对悬点载荷作近似考虑,给出动力示功图3。由动力示功图可以清楚地看出整个冲程中抽油杆受力的变化情况。

图3 动力示功图

整个上下冲程的时间为12s,上冲程曲柄转过192°,下冲程曲柄转过168°,其中卸载和加载的时间均为0.5s。

以CYJS10-5-37型机为例,曲柄顺时针旋转即慢提快放,取冲次为5min-1,即完成一次上、下冲程时间为12s,上冲程6.8s,下冲程5.2s。所以曲柄转速为-30.0(°)/s。静载荷为:p静上=p′杆+p′油,p静下=p′杆。由于考虑到惯性力,所以采用高1m、半径为0.55m的圆柱体质量块代替抽油杆而不是直接施加恒力,密度ρ1=7.8×103kg/m3,所以质量块的体积和质量为:

双驴头抽油机工作仿真如图4。

图4 双驴头抽油机工作仿真

3 结果分析与优化

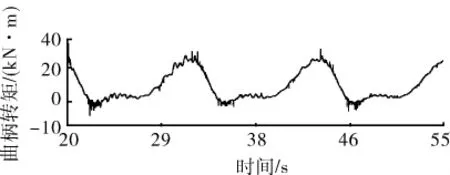

图5是完成仿真后在后处理中得到的减速箱输出扭矩曲线。

图5 双驴头抽油机减速箱输出扭矩曲线

双驴头抽油机的优化设计是一个具有不等式约束的非线性规划问题,采用复合型法进行优化计算,以最大扭矩因数TF值最小为优化目标函数,由于优化计算中pb、ξb为未知,因而需要用迭代法计算,并用VB编写优化程序。经过计算得到优化结果,优化尺寸后的扭矩因数最大值为2.075 7,原尺寸的扭矩因数为2.283 1,使扭矩因数下降了9.08%。对优化后的尺寸建模并进行动力学仿真分析,得到新的减速箱输出扭矩曲线如图6。

图6 优化后双驴头抽油机减速箱输出扭矩曲线

4 结论

1) 计算机仿真能够反映出实体样机的工作情况,达到了较好的效果。优化后减速器最大扭矩为28.75kN·m,最小值为-0.06kN·m。原尺寸减速箱输出扭矩最大值为34.75kN·m,最小值为-1.02kN·m。仿真结果与计算结果比较一致。优化后扭矩曲线峰值和差值均有所下降,达到了更好的节能效果,节省了采油成本。

2) 对驱动绳这类柔性件的建模方法进行了研究。在分析驱动绳运动和变形特点的基础上提出采用Bushing连接两段小刚体的建模方法建立驱动绳的模型,并得到了较好的近似效果。

3) Bushing连接只是一种近似的模拟,并不能完全取代钢丝绳在运动中的受力效果。虽然增加Bushing连接的数量可以提高精度,但会影响运算速度。所以钢丝绳的模拟还有待改进和探索。

4) 双驴头抽油机是一种应用广泛的节能型抽油机。本文对双驴头抽油机的建模分析为该机型后续的优化工作奠定了基础。虽然各厂家生产的抽油机在结构尺寸上有各自的特点,但用虚拟样机进行仿真时总的思路和仿真方法相同,所以该仿真对今

Kinematics Simulation Analysis and Optimization Design of Double-Horse Head Pumping Unit

ZOU Long-qing,SONG Zhen-hua

(College of Mechanical Science and Engineering,Northeast Petroleum University,Daqing163318,China)

By means of 3Dmodeling software UG and the dynamics simulation software ADAMS,a virtual prototype model of Double Horse-head pumping unit was built,and the kinematics simulation analysis was carried on.Study on the pumping unit in the up and down stroke,in the process of motion characteristics,simulation results and actual values are in good agreement,verifying the virtual prototyping model parameters setting of the validity and reliability.With SYJS10-5-37type Double Horse-head pumping unit as an example,the optimization design was carried on,reducing the peak torque of gear box,improving the energy saving effect.

well pumping unit;optimizing design;dynamics;simulationn

book=10,ebook=10

TE933.102

:A

1001-3482(2012)06-0021-05

L0—钢丝绳的长度,m;

ρ—螺旋线矢径,m;

θ—曲柄转角,以曲柄位于12点钟位置处为0°,沿着曲柄旋转方向转过的角度,(°);

K—极距,游梁转动中心到减速箱输出轴中心之间的距离,m;

θk—K与R的夹角,由K到R沿曲柄旋转方向的角度,(°);

J—曲柄销中心到游梁转动中心的距离,m;

2011-12-23

黑龙江省科技攻关项目(GZ08A507)

邹龙庆(1962-),男,辽宁夏县人,教授,博士,研究方向为石油钻采机械设计理论。