套管抗挤毁强度主要影响因素试验研究

2012-12-11张广路韩新利

娄 琦,张广路,张 丹,韩新利,杨 鹏,张 钰

(1.中国石油集团石油管工程技术研究院,西安710065;2.新疆油田分公司物资供应总公司,乌鲁木齐830068)

套管抗挤毁强度主要影响因素试验研究

娄 琦1,张广路1,张 丹1,韩新利1,杨 鹏1,张 钰2

(1.中国石油集团石油管工程技术研究院,西安710065;2.新疆油田分公司物资供应总公司,乌鲁木齐830068)

对17根177.80mm套管进行几何尺寸测量、材料性能及外压挤毁试验,研究了几何尺寸、屈服强度及残余应力对套管抗挤毁强度的影响。结果表明:各因素综合影响套管的抗挤毁强度;椭圆度变化>0.5%、壁厚不均匀度>10%或其不同截面间变化>5%均将明显降低套管的抗挤毁强度;椭圆度及其不同截面间变化<0.2%,将明显提高套管的抗挤毁强度。在屈服强度达到钢级要求的同时,控制好套管的几何尺寸精度并降低残余应力,可以生产出具有较高抗挤毁强度的套管。

套管;抗挤毁强度;椭圆度;壁厚不均匀度;屈服强度;残余应力

中厚壁套管承受的外压使其内壁上的环向应力达到屈服极限时,就会发生塑性变形进而失稳失效,即被挤毁。复杂的地层结构及地层蠕变造成套管挤毁,是套管失效的主要形式。提高套管的抗挤毁强度可以使其适用于更深的地层,提高油气井的安全性,降低油气井的开发成本。研究人员对套管抗挤毁性能的影响因素进行了理论试验或模拟研究。研究表明[1-5]:套管的钢级、径厚比(D/t)、几何缺陷(外径椭圆度和壁厚不均匀度)、屈服强度和残余应力等是影响套管抗挤毁性能的主要因素;对于确定钢级和规格的套管,椭圆度、壁厚不均匀度、屈服强度等对抗挤毁强度的影响程度,目前尚存在不同的观点[6-8]。本文结合套管全尺寸挤毁试验结果,分析了影响套管抗挤毁性能的主要因素,并对各因素的影响程度进行了比较,可为理论和模拟研究套管抗挤毁性能提供试验依据,并为生产具有较高抗挤毁性能套管提供经济的控制方法。

1 试样制备与试验方法

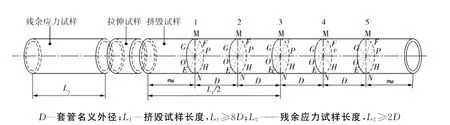

试验样品分别在6根177.80mm×10.36mm P110套管(1#~6#)、8根177.80mm×12.65 mm P110套管(7#~14#)和3根177.80mm× 10.36mm N80套管(15#~17#)上截取,取样位置及试样长度如图1所示。

图1 试样截取位置及尺寸测量位置

按照如图1所示的位置对挤毁试样进行几何尺寸测量,布置5个横截面,每个横截面设置8个点,每个点间隔45°。用游标卡尺分别测量E-F、G-H、M-N、O-P方向的直径,用超声波测厚仪测量每个点处的实际壁厚。分别按照式(1)~(2)计算套管的外径椭圆度和壁厚不均匀度。

式中,Dmax、Dmin、Dave分别为同一截面测量的最大外径、最小外径、平均外径。

式中,tcmax、tcmin、tcave分别为同一截面测量的最大壁厚、最小壁厚、平均壁厚。

拉伸试样采用板状矩形截面试样,按照API Spec 5CT[9]的相关规定进行试验。残余应力试验采用环切法,按照ASTM E1928[10]的方法进行测量并按照式(3)计算,即

式中,σres为残余应力;E为弹性模量,取206.9×103MPa;tcave为实测平均壁厚;Dbc为切割前的平均外径;Dac为切割后的平均外径;μ为泊松比,取0.28。

全尺寸试样的挤毁试验按照API RP 5C5[11]及API TR 5C3[12]标准的相关要求进行。试验设备为外压挤毁试验系统,采用洁净水加压,加压速率≤35MPa/min。

2 试验结果

2.1 椭圆度

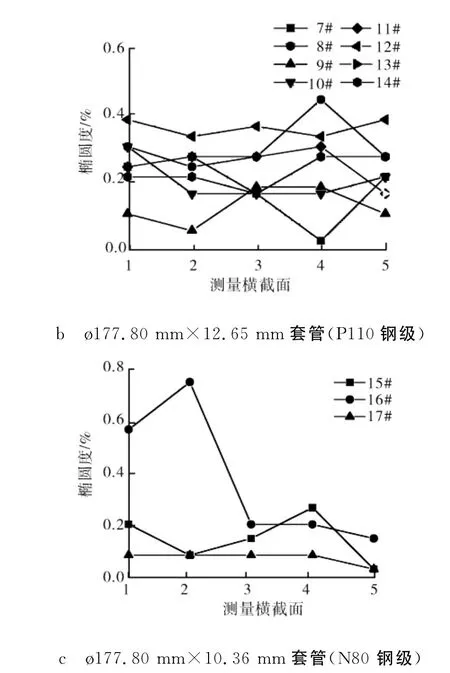

试样中每个横截面的椭圆度及各截面间椭圆度的变化结果如图2。在1#~6#试样中,4#~6#试样椭圆度均小于<%,各截面间椭圆度的波动较小,1#~3#试样的椭圆度相对较大,其中3#试样各截面间的变化最大(如图2a)。分析7#~14#试样,7#~14#的椭圆度均<0.5%,除7#和8#试样的椭圆度变化略大外,其余试样的变化范围均<0.2%(如图2b)。比较15#~17#试样,16#试样椭圆度较大且具有最大的跳跃波动变化,其变化值>0.5%,17#试样具有最小的椭圆度及其变化范围(如图2c)。

图2 椭圆度及其变化曲线

2.2 壁厚不均匀度

试样中每个横截面的壁厚不均匀度及各截面间的变化如图3所示。比较1#~6#试样,1#~3#试样的壁厚不均匀度高于4#~6#,4#~6#试样不均匀度均<10%(如图3a)。分析7#~14#试样,其中9#试样不同截面间的变化范围达到6%,为所有试样中最大;而10#试样的壁厚不均匀度最大,均超过11%;其余试样的壁厚不均匀度均<10%,各截面间的变化也不明显(如图3b)。15#~17#试样具有较好的壁厚精度(如图3c)。

图3 壁厚不均匀度及其变化曲线

2.3 屈服强度与残余应力

试样的屈服强度和残余应力检测值如表1~3。所有试样的屈服强度均符合API Spec 5CT的要求(P110钢级:758~965MPa,N80钢级:552~758 MPa)。比较1#~6#试样可以看出,1#~3#试样的屈服强度和残余应力均明显高于4#~6#。比较7#~14#试样,12#~14#试样的屈服强度明显高于7#和8#试样,而7#和8#试样的残余应力控制得最好。15#、16#和17#试样比较,15#试样的残余应力略低于16#和17#试样。

2.4 挤毁失效强度

17根试样的外压挤毁试验结果如表1~3。其中,挤毁压力为全尺寸试验的失效载荷;临界挤毁压力按照API TR 5C3中塑形挤毁公式计算(采用套管最小屈服强度、名义外径和名义壁厚);计算压力参照API TR 5C3中塑形挤毁压力公式计算(采用套管实测屈服强度、名义外径和名义壁厚)。如何衡量套管实际挤毁失效强度的优劣,目前尚未有明确的规定[8],通常认为挤毁压力达到临界挤毁压力的1.20~1.25倍为抗挤毁套管[13]。从表1~3中可以看出:4#~6#、11#~14#、15#、17#试样具有较高的抗挤毁强度,即具有较好的抗挤毁性能;10#和16#试样的抗挤毁失效强度较低。

表1 77.80mm×10.36mm P110套管的抗挤毁试验结果

表1 77.80mm×10.36mm P110套管的抗挤毁试验结果

试样编号 1# 2# 3# 4# 5# 6#MPa 920 919 932 839 822 842残余应力/MPa 284 239 270 119 113 124挤毁压力/MPa 69.0 68.8 68.8 80.3 79.2 77.8临界挤毁压力/MPa 58.8 58.8 58.8 58.8 58.8 58.8计算压力/MPa 64.6 64.6 65.0 61.9 61.3 62.1挤毁压力/临界压力 1.17 1.17 1.17 1.37 1.35 1.32挤毁压力/计算压力屈服强度/1.07 1.07 1.06 1.30 1.29 1.25

表2 177.80mm×12.65mm P110套管的抗挤毁试验结果

表2 177.80mm×12.65mm P110套管的抗挤毁试验结果

试样编号 7# 8# 9# 10# 11# 12# 13# 14#屈服强度/MPa 762 773 847 832 854 918 912 925残余应力/MPa 59 39 106 118 86 103 115 96挤毁压力/MPa 104.0 104.7 103.3 99.1 113.0 117.4 115.8 119.1临界挤毁压力/MPa 89.8 89.8 89.8 89.8 89.8 89.8 89.8 89.8计算压力/MPa 90.2 91.1 97.5 96.2 98.1 103.2 102.8 103.8挤毁压力/临界压力 1.16 1.17 1.15 1.10 1.26 1.31 1.29 1.33失效压力/计算压力1.15 1.15 1.06 1.03 1.15 1.14 1.13 1.15

表3 177.80mm×10.36mm N80套管的抗挤毁试验结果

表3 177.80mm×10.36mm N80套管的抗挤毁试验结果

试样编号 15# 16# 17#屈服强度/MPa 640 632 655残余应力/MPa 104 128 124挤毁压力/MPa 63.7 51.5 61.5临界挤毁压力/MPa 48.4 48.4 48.4计算压力/MPa 53.2 52.8 54.0挤毁压力/临界压力 1.32 1.06 1.27挤毁压力/计算压力1.20 0.97 1.14

3 主要影响因素及原因分析

3.1 屈服强度

挤毁压力与临界压力的比值可以直观地表述试样的抗挤毁强度,挤毁压力与计算压力的比值则可以用来衡量屈服强度之外的因素对套管抗挤毁强度的影响。7#和8#试样的两种比值基本无差别,说明屈服强度之外的因素对7#和8#试样的影响较小,屈服强度对其抗挤毁强度起决定作用。这2根试样具有最小的残余应力值,较低的几何缺陷及其波动变化,并没有表现出优异的抗挤毁性能,关键在于其屈服强度较低,接近P110钢级标准要求下限。由此可见,屈服强度是影响套管抗挤毁强度的关键因素。单独考虑屈服强度的影响,套管的抗挤毁强度随着屈服强度的增大而提高。API标准对套管临界抗挤毁强度的要求也是随着屈服强度的增大而提高。所以,为了获得优异的抗挤毁强度,套管材料的屈服强度应接近相应钢级标准规定范围上限。

材料的屈服强度对抗挤毁性能起关键性作用,但并非唯一影响因素。1#、2#、4#试样的椭圆度、壁厚不均匀性及残余应力水平相对较高,虽然其屈服强度均高于4#、5#、6#试样,但其抗挤毁强度均低于4#、5#、6#试样。充分说明几何缺陷及残余应力也明显影响套管的抗挤毁性能。

3.2 几何缺陷

实际套管不可能加工成理想圆管。套管存在一定的初始几何缺陷,即存在同一横截面上的外径及壁厚偏差,分别用椭圆度和壁厚不均匀度来衡量。套管的抗挤毁强度随着椭圆度和壁厚不均度的增加近似呈线性比例下降[14]。因此,在材料性能方面具有较高的屈服强度的套管,不一定会具有较高的抗挤毁强度。在实际应用中,套管因承受非均匀载荷时,其抗挤毁能力将明显降低。从文中的试验数据可以发现,同一根套管的椭圆度和壁厚不均匀度在不同的测量截面之间存在波动变化。套管在试验环境中的均匀外力载荷的作用下,也会因这种波动变化的存在而承受非均匀的载荷,而且跳跃性变化越大,其承受的非均匀载荷的程度越高,越容易发生失稳变形失效[1]。在其他影响因素相当的条件下,16#试样的椭圆度波动变化超过0.5%,相比15#和17#试样,16#挤毁压力显著降低;9#试样的壁厚不均匀度波动变化超过5%,其抗挤毁强度明显低于11#试样。10#试样各截面处的壁厚不均匀度均超过10%,成为影响其抗挤毁强度的主要原因。具有较好抗挤毁性能的4#~6#试样的椭圆度<0.2%。所以,要使套管具有良好的抗挤毁性能,必须具备较高的尺寸精度和较小的波动变化,为获得优异的抗挤毁性能,套管椭圆度应<0.2%,壁厚不均匀度应控制在10%以内。

3.3 残余应力

套管在加工的过程中,尤其是热处理后的矫直工序使套管中存在一定的残余应力是不可避免的。残余应力的存在将明显降低材料的弹性极限,进而引起抗挤毁强度的降低[15]。4#~6#试样的屈服强度在要求范围的中间水平,椭圆度均<0.2%,具有较小的残余应力及壁厚不均匀度,表现出了较好的抗挤毁性能。与之相比,1#~3#试样的残余应力为4#~6#试样的2.0~2.5倍,虽屈服强度接近P110钢级要求的上限,实际挤毁压力远低于4#~6#试样。另外,15#试样与17#试样比较,二者的几何缺陷水平相当,17#试样的屈服强度高于15#试样,而17#试样的抗挤毁性能相对较小,这主要是因为15#试样具有相对较低的残余应力。试验数据表明:在套管的生产过程中,必须采取合理的矫直步骤,严格控制残余应力的产生,以此提高套管的抗挤毁强度。

综上分析,具有较高的屈服强度、较高的几何尺寸精度(即较低的椭圆度及波动变化、较低的壁厚不均匀度及波动变化)和较低的残余应力,有利于套管得到较好的抗挤毁性能。对于套管的实际抗挤毁性能的提高,需要综合考虑上述因素的作用,材料的屈服强度满足标准要求的下限是不够的,至少要达到标准要求的中间值。明显增加屈服强度需要优化合金成分设计及轧制工艺进而使生产成本增加,在生产过程中控制套管的几何尺寸精度尤其是波动变化范围并降低残余应力,是更经济可行的提高套管抗挤毁性能的方法。通过12#、14#试样的试验结果可见,使套管具有较高的屈服强度的同时,具有优异的几何尺寸精度和较低的残余应力,是生产出性能优异的高抗挤毁套管的基本要求。

4 结论

1) 几何缺陷、屈服强度和残余应力等因素综合影响套管的抗挤毁性能。提高套管的屈服强度(钢级)、降低几何缺陷和残余应力,可使其具有较好的抗挤毁性能。

2) 椭圆度的波动变化>0.5%,将明显降低套管的抗挤毁性能,套管的椭圆度及其波动变化范围<0.2%将明显提高其抗挤毁强度。

3) 壁厚不均匀度>10%,或其波动变化范围>5%,将明显降低套管的抗挤毁性能。

4) 保证屈服强度达到相应钢级中等水平的同时,控制好套管的几何尺寸精度尤其是波动变化范围,并降低残余应力,可以生产出满足本钢级要求的具有较高抗挤毁性能的套管,并具有较好的经济性。

[1] 王建军,林 凯,申昭熙,等.几何尺寸影响下的高钢级套管挤毁变形探讨[J].石油机械,2010,38(3):72-74.

[2] 胡文平,张来斌,樊剑春.套管挤毁问题研究现状及发展趋势[J].石油矿场机械,2006,35(5):1-4.

[3] 韩建增,张先普.残余应力对套管抗挤强度影响的有限元分析[J].钻采工艺,2001,24(2):41-43.

[4] 韩建增,李中华,于百勤,等.几何缺陷对套管抗挤强度影响的有限元分析[J].天然气工业,2004,24(5):71-72.

[5] Huang X,Mihsein M,Kibble K,et al.Collapse strength analysis of casing design using nite element method[J].International Journal of Pressure Vessels and Piping,2000(77):359-367.

[6] 李平全.套管抗挤特性及高抗挤套管——《油套管标准研究、油套管失效分析及典型案例》(4)[J].钢管,2007,36(1):57-60.

[7] 申昭熙,冯耀荣,解学东,等.套管抗挤强度分析及计算[J].西南石油大学学报:自然科学版,2008,30(3):139-142.

[8] Kara Fuat,Navarro Josef,Allwood Robert L.Effect of thickness variation on collapse pressure of seamless pipes[J].Allwood:Ocean Engineering,2010(37):998-1006.

[9] API Spec 5CT,Specification for Casing and Tubing[S].

[10] ASTM E 1928-99,Standard Practice for Estimating the Approximate Residual Circumferential Stress in Straight Thin-walled Tubing[S].

[11] API RP 5C5,Recommended Practice on Procedures for Testing Casing and Tubing Connections[S].

[12] API TR 5C3,Technical Report on Equations and Calculations for Casing,Tubing,and Line Pipe Used as Casing or Tubing;and Performance Properties Tables for Casing and Tubing[S].

[13] 张 毅,宋箭平,陈建初.抗挤套管的试验研究(上)——残余应力、平均壁厚、屈服强度对临界抗挤强度的影响[J].钢管,2002,31(1):13-16.

[14] 田青超,董晓明,郭金宝,等.超高抗挤套管产品的研发[J].钢管,2008,37(6):32-36.

[15] 杨 勇,张 毅,高智海,等.国产高抗挤套管残余应力初探[J].钢管,1998,27(6):1-5.

Experimental Study on Influence Factors of Casing Collapse Resistance Strength

LOU Qi1,ZHANG Guang-lu1,ZHANG Dan1,HAN Xin-li1,YANG Peng1,ZHANG Yu2

(1.CNPC Tubular Goods Research Institute,Xi’an710065,China;2.Material Supply Company,Xinjiang Oilfield Company,Urumqi 830068,China)

Study each factor influence for casing collapse resistance strength based on full scale collapse test results of seventeen177.80mm casings and there geometry and material properties test results.The results show that casing collapse resistance strength was influenced by geometry accuracy,yield strength and residual stress together.Ovality variation more than 0.5%,eccentricity more than 10%,or eccentricity variation more than 5%,casing collapse resistance strength will be reduced obviously.Ovality and there variation less than 0.2%,casing collapse resistance strength will be increased obviously.Casing with excellent collapse resistance strength will be produced through making yield strength in appropriate level,controlling the geometry accuracy and reducing residual stress.

casing;collapse resistance strength;ovality;eccentricity;yield strength;residual stress

1001-3482(2012)06-0038-05

TE931.207

A

2011-12-02

娄 琦(1981-),女,山东齐河人,工程师,硕士,毕业于中国石油大学(华东)材料学专业,现从事油井管试验研究工作,E-mail:upclq@163.com。