加速工况下湿式双离合自动变速器预换挡控制策略

2012-09-18李红朋胡建军刘景南

李红朋,胡建军,陈 曦,刘景南

(1.湖南南车时代电动汽车股份有限公司,湖南株洲 412007;2.重庆大学机械传动国家重点实验室,重庆 400044)

双离合器自动变速器(dual clutch transmission,DCT)是一种新型的自动变速器,它通过同步器预先接合和2个离合器交替切换的方式来完成动力换挡。但对于在换挡过程中同步器何时开始预先接合以及何时分离,目前还没有完善的控制方法。同步器控制的主要目标是在保证正确实现其相应功能的前提下,尽量减少同步器分离、接合的次数[1-3]。

文献[2]提出了基于2参数换挡规律的DCT同步器的控制规律,直接选用2 km/h作为同步器预先接合时的提前车速[2]。文献[3]设计了智能修正型换挡规律,直接选用3 km/h作为同步器预先接合时的提前车速。由于各挡位的加速度和同步器同步时间不同,可能导致在预设的换挡车速下同步器还未接合,产生换挡延迟[3]。文献[4-5]采用依据换挡结束后车辆的运动趋势立即接合下一挡位同步器的策略,由于车辆行驶过程中速度变化范围比较大,这样必然导致同步器的频繁接合,不但会引起瞬时冲击,而且会影响同步器的使用寿命[4-5]。

针对如何选用同步器预先接合时的提前车速以及在换挡完成后上一挡位的同步器何时分离的问题,本文以湿式双离合器自动变速器为研究对象,分析了同步器换挡过程中带排转矩对换挡性能的影响,确定了DCT在换挡时同步器的预先接合策略和分离策略,并对本文制定的预换挡控制策略进行了仿真验证。

1 湿式双离合自动变速器结构及工作原理

湿式双离合器自动变速器的结构如图1所示。由2个液力驱动的离合器交替作用,奇数离合器连接 1、3、5、倒挡,偶数离合器连接2、4 挡。

当汽车以某个挡位运行时,自动变速器电控单元根据相关传感器信息判断即将工作的下一挡位,并指令换挡执行机构,预先接合这一挡位的同步器。在车辆运行达到换挡点时,将正在工作的离合器分离,同时将另一离合器接合,通过2个离合器的切换,完成换挡。在换挡过程中,发动机动力可以始终不间断地传递到车轮,实现动力换挡。

图1 湿式双离合器自动变速器的结构

2 换挡过程同步器预先接合控制分析

双离合器自动变速器通过同步器预先接合、2个离合器交替切换的方式完成换挡过程。为了防止换挡延迟,在达到换挡车速之前,同步器需要有充足的时间进行接合。

设换挡车速为vt,同步器开始预先接合时的车速为vs,n挡时的加速度为an,同步器从开始接合到接合完成所需时间为t,则有

所以同步器预先接合时的提前车速为

2.1 预换挡时间分析计算

DCT在换挡时采用预换挡策略,在换挡前目标挡位的同步器需预先结合。预换挡时间主要由同步前所需时间、同步时间、同步后所需时间3部分组成。其中预换挡时间的长短主要由同步时间决定。

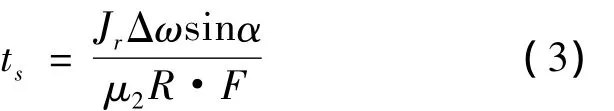

由同步时摩擦力矩平衡方程[6-7]得:

式中:ts为同步器同步时间;Jr为同步器输入端等效转动惯量;Δω为同步器两端角速度差;α为齿圈上圆锥面的半锥角;μ2为齿圈上圆锥面摩擦因数;R为接合齿圈上圆锥面的平均半径;F为齿套轴向换挡力。

由式(3)可以看出,同步时间主要与换挡力有关。换挡力越大,同步时间越短;换挡力越小,同步时间越长。

由于换挡力是从液压缸中产生的,为了减少能量损失,达到最好的控制效果,在受到换挡阻力较小的同步前阶段,液压缸产生较小的换挡力;而在受到较大阻力作用的同步阶段,液压缸输出较大的换挡力,这样使换挡过程达到最佳状态[8]。最佳换挡力控制示意图如图2所示。

图2 最佳换挡力控制示意图

但在实际换挡过程中,由于换挡力来自于液压缸,所以换挡力在增加时有一定时间滞后,这样就会增加换挡时间,不利于换挡。同时,由于同步前所需的时间很短,故可以使同步前的换挡力与同步时的换挡力一致,同步后给予较小的换挡力。实际换挡力控制示意图如图3所示。

图3 实际换挡力控制示意图

基于上述分析,建立DCT预换挡模型,进行升挡工况下不同挡位的预换挡性能仿真计算,得到各挡位预换挡完成所需时间,如表1所示。

表1 升挡过程中预换挡完成时间

2.2 加速工况下同步器预先接合规律

汽车在各挡位下行驶的最大加速度与车辆行驶过程中的最大牵引力和所受到的阻力有关。在不考虑坡道阻力的情况下,根据汽车行驶时的动力学方程可以得到各挡位的加速度表达式为[9-10]

式中:a为汽车行驶时的加速度;δ为行驶时的汽车旋转质量转换系数;m为汽车空载质量;r为车轮滚动半径;ig为变速器传动比;i0为主减速器传动比;Ttq为发动机转矩;g为重力加速度;f为滚动阻力系数;CD为空气阻力系数;A为汽车迎风面积;v为汽车行驶速度。

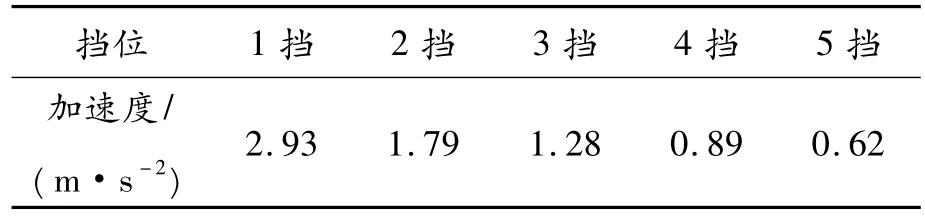

表2 各挡位的最大加速度

由各挡位下整车的最大加速度和换挡时间可以计算出同步器预先接合时的提前车速,如表3所示。

表3 同步器预先接合时的提前车速

根据换挡规律和同步器控制策略可以制定出最佳动力性换挡规律[11]及同步器预先接合规律,如图4所示。

3 带排转矩对换挡性能的影响

在DCT车辆正常行驶过程中,一个离合器参与接合,另一个离合器处于分离状态。处于分离状态的湿式离合器摩擦副间充满润滑油,摩擦盘片间润滑油流动过程中在流体层间产生剪应力,会产生带排转矩[12-13]。

图4 最佳动力性换挡规律及同步器预先接合规律

离合器盘片间的间隙很小,对盘片间润滑油作以下假设:① 盘片间润滑油为层流流动;② 离合器盘片表面处润滑油分子相对盘片表面没有滑移;③忽略离心力、惯性力及重力的影响;④不考虑摩擦片上油槽的影响。

根据牛顿内摩擦定律,离合器带排转矩可通过以下方程计算[14]:

式中:μ为润滑油的动力黏度(Pa·s);Δn为主从动摩擦片的转速差(r/min);h为主、从动摩擦片的最大分离间隙(m);R1、R2分别为主、从动摩擦片的接触面内、外径(m);z为摩擦片组数。

从式(5)可看出,对于一定结构的离合器,其带排转矩与摩擦片的转速(车辆行驶速度)、冷却润滑油的动力黏度成正比,与摩擦副的分离间隙成反比。由计算可得,在一定的转速和温度下,带排转矩为2~8 N·m。

如果采用换挡结束后根据车辆的运动趋势立即接合下一挡位同步器的控制策略[4-5],不仅会导致同步器的频繁接合,而且会在下一挡位所对应的离合器上产生带排转矩;若采用换挡完成后上一档位同步器不分离的控制策略,同样会产生带排转矩。

当同步器预先挂于高挡挡位时,发动机转速高于高挡所在的离合器转速,发动机在带排转矩的作用下对高挡所在离合器进行驱动。同理,当同步器预先挂于低挡位时,发动机转速低于低挡所在离合器转速,低挡所在离合器在带排转矩作用下反拖发动机。

在预升挡情况下,若下一挡位同步器立即结合,即预先挂于高挡位,则输出转矩为

此时整车驱动转矩损失量为

式中:Te、To、Ts分别为发动机转矩、整车输出转矩和预挂挡情况下整车驱动转矩损失量;in、in+1分别为当前挡位传动比、预升挡挡位传动比;i0为主减速比。

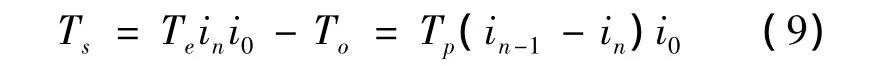

由式(7)可以得到,在预先挂于高挡位的情况下,整车驱动转矩有所损失。若换挡完成后,上一挡位同步器不分离,即采用低挡位同步器不分离的控制策略,则输出转矩为

此时整车转矩损失量为

式中in-1为上一挡位,即低挡位传动比。从式(9)可见,整车驱动转矩同样有损失。

综上分析,湿式离合器过早预升挡或者升挡完成后上一挡位同步器不分离,所产生的带排转矩都会降低整车驱动转矩。同时,由于带排转矩的作用,预挂挡离合器上会产生滑摩功,使离合器温度升高。因此为了提高整车动力性,湿式双离合器自动变速器同步器应采用下面方法进行控制:为了避免同步器的频繁接合,在各挡位换挡车速前一定数值处(提前的车速数值必须保证换挡前同步器可充分接合)接合下一挡位的同步器;在换挡完成后,上一挡位的同步器应移动至空挡位置。这样,在车辆正常行驶时不受带排转矩的影响。

4 加速工况下预换挡控制策略

以2挡加速升到4挡为例说明本文制定的预换挡策略。

常规的预换挡控制策略为:汽车在2挡运行时,2-4挡同步器与2挡齿圈啮合,此时1-3挡同步器还与1挡齿圈啮合,当汽车加速快到3挡换挡点之前,1-3挡同步器预先接合到3挡齿圈,此时2-4挡同步器仍与2挡齿圈啮合,车速到达3挡换挡点时,动力向3挡切换;当汽车继续加速到4挡换挡点之前,此时2-4挡同步器才从与2挡齿圈接合位置移动到与4挡齿圈接合位置。由此可以看出:在常规预换挡控制策略下,整个过程中预换挡的同步器一直处于接合状态[15],这样必将产生较大的带排转矩。

本文制定的预换挡控制策略为:汽车在2挡运行时,2-4挡同步器处于2挡位置,此时1-3挡同步器处于空挡位置,汽车加速快到3挡换挡点之前,1-3挡同步器预先置于3挡位置,此时2-4挡同步仍处于2挡位置,到达3挡换挡点时,动力切换到3挡,2-4挡同步器回到空挡;当汽车继续加速到4挡换挡点之前,此时2-4挡同步器从空挡移动到4挡位置。由此可以看出:采用本文提出的预换挡控制策略,在整个换挡过程中,预换挡的同步器大部分时间都处于空挡位置,这样将会明显减少带排转矩产生的影响。

5 仿真验证

图5为连续升挡过程中带排转矩对发动机转速的影响曲线。从图中可以看出带排转矩对发动机转速响应有滞后的作用。

图5 带排转矩对发动机转速的影响

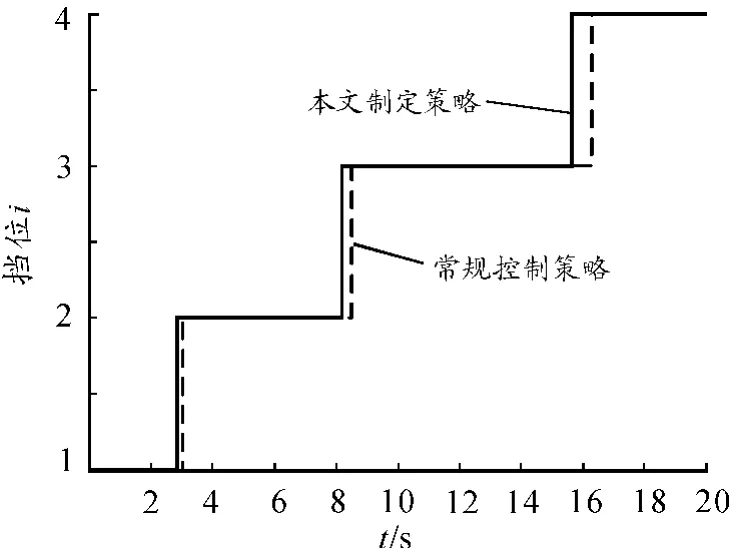

图6为升挡过程中采用不同预换挡控制策略下的换挡曲线。由于1挡预挂2挡同步器完成换挡的时间需要0.256 s,本文所提出的控制策略1挡预挂2挡的提前车速为2.8 km/h,因此在进行升挡前同步器能很好地预挂上2挡,而采用常规控制策略时(1挡预挂2挡的提前车速为2 km/h),在车速达到换挡点时,1挡预挂2挡的动作还没有完成,这将使实际完成的换挡点滞后,而不能适时反映驾驶意图。从图中可知:相对于本文所提出的控制策略,采用常规控制策略时,1挡预换2挡时刻延迟了0.09 s,2挡预挂3挡时刻延迟了0.33 s,3挡预挂4挡时刻延迟了0.93 s。采用本文所提出的控制策略能更好地反映驾驶员的换挡意图。

图6 不同控制策略下的升挡曲线

图7为加速过程中带排转矩对车速的影响曲线。从图中曲线可以看出:采用本文所提出的控制策略,车速加速到70 km/h所需的时间为15.23 s,而常规控制策略下达到的时间为15.89 s,本文所提出的控制策略可较好地改善整车的动力性。

图7 带排转矩对车速的影响

6 结束语

在分析DCT预换挡过程的基础上,计算了在升挡工况下各挡位完成预换挡所需时间以及各挡位下的整车最大加速度。

制定了DCT预挂挡的控制策略,并且在计算出的预换挡完成时间与各挡位下最大加速度的基础上,分析计算出同步器预先接合的提前车速。

对换挡过程中产生的带排转矩进行了研究,分析了带排转矩对换挡性能的影响。提出了DCT在换挡时同步器预先接合和分离控制策略。基于Matlab/Simulink建立仿真模型。仿真结果表明:在加速工况下本文所提出的预换挡控制策略可适时实现驾驶意图,并较好地改善了整车的动力性。

[1]Mac Yonggang Liu,Datong Qin,Yi Zhang,et al.Shift schedule optimization for Dual Clutch Transmissions[J].Mechanism and Machine Theory,2009,42:168 -182.

[2]杨伟斌,陈全世,吴光强,等.基于城市循环工况的双离合器式自动变速器同步器的控制策略[J].机械工程学报,2008,44(12):244 -248.

[3]杨伟斌,陈全世,吴光强,等.智能修正型换挡规律的设计及在双离合器式自动变速器中的应用[J].机械工程学报,2009,15(1):205 -210.

[4]Manish Kulkarni,Taehyun Shim,Yi Zhang.Shift dynamics and control of Dual-Clutch Transmissions[J].Mechanism and Machine Theory,2007,42(2):168 -182.

[5]ZHANG Y,CHEN X,JIANG H,et al.Dynamic modeling and simulation of a Dual-Clutch Automated Lay-Shaft Transmission[J].Journal of Mechanical Design,Transactions of the ASME,2005,127(2):302 -307.

[6]Eric A.Development of shift by wire synchronized 5 -Speed manual transmission[J].SAE paper,1998(8):31.

[7]曹学江.变速器双锥面同步器的设计计算[J].机械管理开发,2004,81(6):11 -12.

[8]Lovas L,Play D,Msrialigeti J.Mechanical behaviour simulation for synchromesh mechanism improvements[J].Automobile engineering,2006(3):921 -925.

[9]余志生.汽车理论[M].北京:机械工业出版社,2006:18-21.

[10]ZHU Y,HU H,XU G,et al.Hardware in-the-loop simulation of pure electric vehicle control system[C]//2009 International Aisa Conference on Informatics in Control.Bangkok:Automation and Robotics,2009.

[11]余荣辉,孙冬野,秦大同.机械自动变速系统动力性换挡控制规律[J].农业机械学报,2006,37(4):1 -4.

[12]阎清东,李宏才.湿式多片式制动器带排转矩研究[J].机械,2001,28(6):73 -75.

[13]Razzacki S,Hottenstein J.Synchronizer design and development for Dual Clutch Transmission[J].SAE paper,2007(1):114.

[14]郭晓林,辛明厚,孙伟,等.湿式双离合器带排转矩特性及其应用研究[J].液压与气动,2011(3):92-95.

[15]杨伟斌,吴光强,秦大同.双离合器式自动变速器传动系统的建模及换挡特性[J].机械工程学报,2007,43(7):188-194.