变速器啸叫声与下线台架振动的相关性试验研究

2012-09-15王泽贵周观鹏

王泽贵,周 益,周观鹏,张 磊

(1.格特拉克(江西)传动系统有限公司,南昌 330013;2.浙江大学 能源工程系,杭州 310027)

汽车变速器啸叫声是一种中高频率(频率范围大约为300~3 000 Hz)的纯音,因此很容易被人耳识别[1]。随着汽车的主要噪声的降低和顾客对汽车声品质要求的提高,啸叫声的控制刻不容缓。

当变速器制造装配完成后,需要在其被传递至顾客之前有效识别其振动和啸叫品质。当今识别啸叫声的技术是在下线振动检测台架上测量变速器的齿轮啮合振动特性以考察其啸叫声[2],与传统的靠人耳听觉的主观检测相比,这是较先进和可靠的方法。此方法的难点在于如何确定振动的测量位置和振动的临界值。

本文以某手动前驱变速器为例,通过选取不同测量位置的齿轮啮合振动与整车上变速器啸叫声的相关性进行研究,确定了台架上的最佳测量位置和各档位齿轮副振幅的临界值。该方法应用于实际生产后有效地区分了合格变速器和不合格变速器,降低了顾客对啸叫声的抱怨率。

1 啸叫声检测方法

1.1 齿轮副啮合振动与啸叫的关系

汽车变速器受载齿轮副承受载荷后,由于各种误差和啮合刚度的变化等因素导致啮合过程产生振动,振动激起变速器壳体类零件的振动而辐射出噪声。要识别和控制变速器的啸叫声,就必须知晓齿轮副啮合振动的大小。

齿轮副的噪声也可以应用齿轮副的振动强烈评判[3]。变速器齿轮啮合故障的基频计算公式如(1)[8-9]所示:式中:f为齿轮啮合故障频率,Hz;N为齿轮的齿数;n为齿轮的转速,r/min。

图1 典型齿轮啮合故障频谱图Fig.1 Fault frequency spectrum of typical gear mesh

典型齿轮啮合故障频谱如图1,在啮合基频、2次谐频、3次谐频等处出现较大的振动速度。当这些频率的噪声过大时,表现为齿轮啸叫声。

1.2 齿轮啸叫的阶次分析法

阶次分析方法(Order Analysis),又称为序分析方法,是基于等角度重采样技术的现代齿轮故障分析方法[4],分析精度较高。齿轮啮合的阶次计算由式(1)得到[4]:

式中:order为齿轮副啮合阶次;z为主动齿轮齿数;n2为齿轮转速,r/min;n1为参考轴转速,r/min。

齿轮副啮合阶次的振动超过一定限值时,辐射出啸叫声。这是采用啮合阶次的振动大小来反映啸叫水平的原理和方法。已有研究证明阶次分析方法能够准确地识别变速器的啸叫声[5]。

2 下线台架工作原理

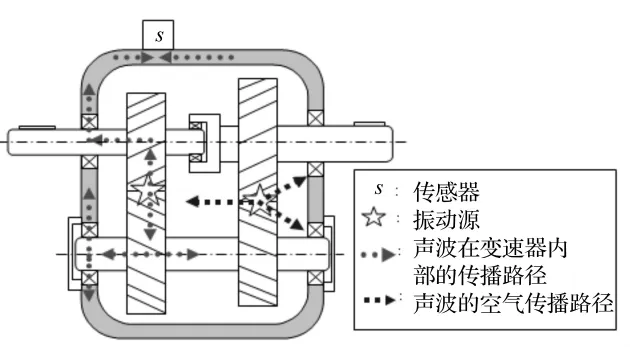

根据1节内容所述,利用齿轮副啮合阶次的振动大小识别和判定齿轮啸叫声。变速器下线台架检测终端(EOL)是当今变速器生产制造企业广泛采用的变速器振动客观评价平台。图2描述了EOL如何利用振动传感器在壳体上测量变速器齿轮啮合振动的方法。

图2 EOL测量齿轮副振动示意图Fig.2 Schematic diagram of measuring gear mesh vibration

本研究中的EOL采用德国Reilhofer KG的专门用于汽车变速器装配线中NVH检测的eol-ANALYSER专家测量系统。

2.1 eol-ANALYSER系统介绍

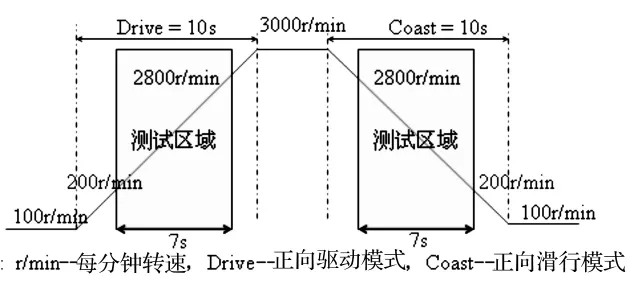

eol-ANALYSER测量系统的主要工作是在变速器产品大批量生产的终端进行质量检测,防止不合格品提供给用户。它基于变速器结构声的不同特性,通过测量当前产品的结构声特性,判断变速器的振动质量性能。它对变速器各档位的加速与滑行工况进行测量,以评判变速器的加速与滑行的振动。图3较好地说明了典型的针对某档位的测量程序和测量区域。

图3 eol-ANALYSER测量程序与测量区域Fig.3 Measurement program and areas of eol-ANALYSER

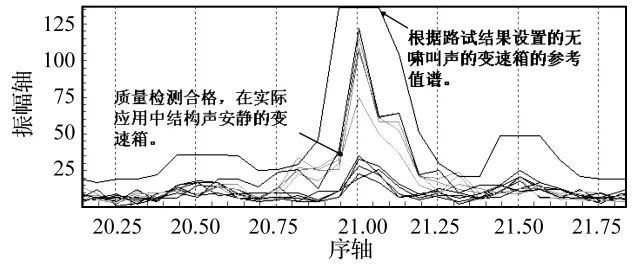

2.2 eol-ANALYSER评判标准

eol-ANALYSER系统通过测量某一批次产品的结构振动特性,结合该批产品的整车路试主观评价情况,确定合格与不合格变速器的振动区别。后期生产的变速器的测量结果与该结果做比较,比较结果作为判定有无啸叫声的依据。某一变速器齿轮副21啮合阶次的振幅临界值140和检测合格的变速器如图4所示。当被测量的变速器齿轮副21阶振动幅值小于图中的140时,该齿轮副啮合产生的振动在整车车内将没有噪声产生。如果测量结果超过140,乘客在车内将听到啸叫声。

图4 某变速器齿轮副21阶振幅临界值及合格变速器检测结果Fig.4 Vibration amplitude critical value of 21 order and measurement results of satisfied transmissions of one transmission

EOL上述的振动判定标准是由人工建立得到的,如何得到变速器齿轮副正确的振动测量位置和振动参考值是EOL的关键工作。

3 相关性模型的建立

本文以匹配Ford Focus和Ford Fiesta的B5A手动变速器为例研究如何在EOL上寻找到最佳的测量位置和啸叫阶次的振动参考值。

B5A变速器各档位在车内均有一定啸叫声出现,为把车内啸叫声与EOL台架的振动特性做相似性比较,引入相关性概念。啸叫声是靠人耳主观评价的,因此用如下3个相关关系把人耳主观感受的啸叫与台架的振动联系起来:

(1)啸叫声主观量级与车内啸叫客观测量声压级的相关关系。主观量级用汽车工程等级(Vehicle Engineering Rating,VER)表示;用“齿轮噪声”代表啸叫客观测量的A记权声压级(Sound Pressure Level,SPL),单位为dB(A)。

(2)整车车内啸叫客观测量声压级与变速器壳体上相应阶次振动的相关关系。用“齿轮振动”代表啸叫阶次振动的测量结果,单位为dB。

(3)整车变速器上阶次振动与EOL台架上传感器安装处变速器振动的相关关系。EOL振动用振幅来衡量。

以上相关关系中的齿轮啸叫噪声与振动数值大小均由阶次分析方法得到。整车变速器振动测量位置与EOL上位置保持一致。以B5A变速器3档加速为例说明EOL上和整车变速器NVH测量的阶次分析结果图谱。如图5所示,29阶为该变速器3档齿轮副的啮合阶次。

工程上,当某一相关关系的相关系数R2满足关系式(3)时,表示两者具有强相关,可以用来做某些研究和应用于工程实际。

4 试验研究

4.1 EOL测量点的选择

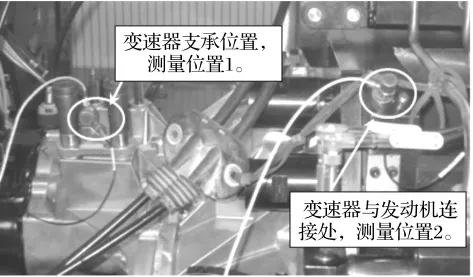

EOL 上振动测量点的选择应便于传感器的简单、方便和正确的安装,并满足最大生产效率的要求。根据变速器振动传递路径理论[6],变速器产生的振动经过动力总成悬置系统传递至车身、车身面板等零部件的振动辐射出啸叫声。因此测量点应位于变速器与外部连接部位,而且易于安装和拆卸传感器。

综合以上因素,选择变速器壳体支承位置安装平面(测量位置1)和与发动机连接的离合器壳体端面位置(测量位置2)为两个振动测量点,这些位置的振动同时也是考察变速器辐射噪声的代表性测量点[10-11]。传感器位置如图6所示。

4.2 试验内容

选择20台B5A变速器为研究对象,根据相关性模型,对每台变速器开展如下试验内容:

在EOL上测量各前进档加速与减速工况的振动,提取各档位齿轮副啮合阶次的振幅值。本研究的台架测量程序如图7。5个前进档位的总测试时间只有15 s。

图6 EOL上测量变速器振动的两测量位置Fig.6 Two measurement positions for measuring the vibration of transmissions on EOL

图7 EOL测量变速器各档位振动程序图Fig.7 Program to measure the speeds vibrations of transmissions on EOL

变速器完成EOL测试后,装配于整车上,在平整柏油路面主观评价和客观测量变速器各档的啸叫及其振动。整车变速器各档的NVH测量工况与图7保持一致。主观评价由专业 NVH工程师完成,采用 Ford CETP 00.00-R-201规范,并规定6分为可接受标准[7]。啸叫及相应振动信号分别由双耳人工头BHM.Ⅲ.3和Kistler三向振动传感器测得。噪声取自驾驶员右耳处,振动结果为三方向振动平方和的均方根。

4.3 试验结果

在研究啸叫声与下线台架所测振动之间的相关性之前,首先需对相关关系Ⅰ和Ⅱ作分析,以确认主观评价与测量仪器之间的一致性和阶次分析方法在本研究中的准确性。在20台被测变速器中,剔除5台较差的测量数据,以15台变速器的数据进行试验结果分析。

根据齿轮传递误差理论,传递误差与齿轮副啮合振动和齿轮啸叫声之间呈正比例关系[2,6]。所以本文中的相关性均为线性相关。

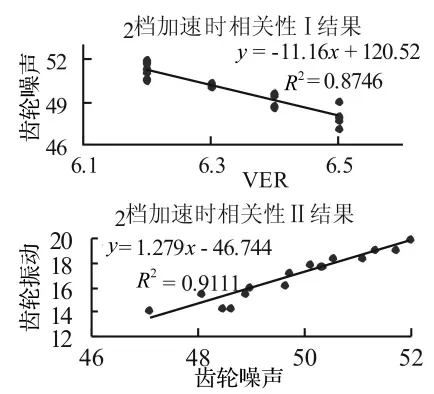

以低速档2档加速为例,说明相关性Ⅰ和Ⅱ。

图8的相关性结果表明,2档加速时相关性Ⅰ和Ⅱ的相关系数分别为0.874 6和0.911 1,具有强相关性。表1列出了变速器各档加速时相关性Ⅰ和Ⅱ的结果。

表1中相关系数表明,NVH工程师主观评价与客观测量保持了很好的一致性,阶次分析方法可应用于本研究中以测量啸叫及其振动大小。

图8 2档加速时相关性Ⅰ和Ⅱ的相关结果Fig.8 CorrelationⅠand Ⅱresults of 2nddrive

表1 B5A变速器各档减速时相关性Ⅰ和Ⅱ的结果Tab.1 Coast correlationⅠand Ⅱ results of all speeds coast condition of B5A transmissions

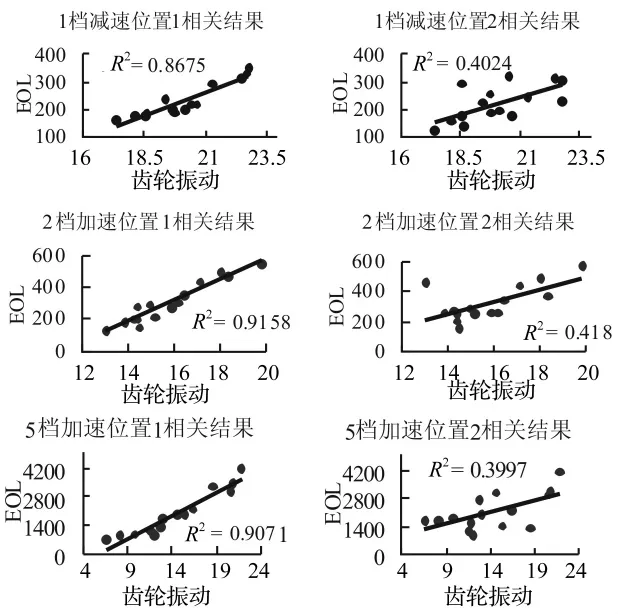

完成相关性Ⅰ和Ⅱ后,对EOL上位置1和2的结果作相关性Ⅲ分析。由相关性结果决定采用哪个测量位置来评价齿轮啸叫声。

表2是图6中B5A变速器EOL上位置1和2的相关性Ⅲ测量的分析对比结果,该结果表明:位置1上测量的EOL振幅与整车变速器上相应位置的振动具有强的正相关,适合于评价和识别变速器齿轮啸叫声。位置2不宜用于啸叫识别的测量。

表2 B5A变速器各档相关性Ⅲ的测量结果Tab.2 Correlation Ⅲ measurement results of all speeds of B5A transmissions

图9分别以1档减速、2档加速和5档加速为例详细说明了相关性Ⅲ在位置1和2上测量结果的相关系数。

4.4 EOL振动临界值的确定

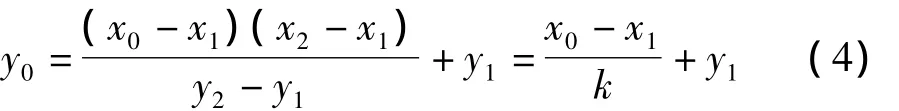

当测量完并选择出EOL上测量变速器啸叫阶次振动的最佳位置后,判别有无啸叫的振幅临界值便可以由相关性结果确定。仍以2档加速工况为例说明如何确定该临界值。

图9 1档减速、2档加速和5档加速位置1和2的相关性Ⅲ的相关结果比较Fig.9 Comparison correlation Ⅲ results of 1stcoast,2nddrive and 5thdrive of position 1 and position 2

图10 描述了如何利用已有的相关性结果得到该相关性中的临界值,y0代表临界值。根据线性插值原理和相关性趋势线,得到y0计算公式:

式中:k为相关性趋势线的斜率。

图10 临界值确定原理图Fig.10 Principal diagram to determine the critical value

表3 B5A变速器各档EOL振幅临界值结果Tab.3 Vibration amplitudes critical results of all speeds of B5A transmissions

齿轮啸叫声主观可接受标准为6,根据三个相关性结果,与其对应的齿轮噪声值、齿轮振动值和EOL振幅临界值分别为53.5dB(A),22.3dB和791。如果某台变速器2档加速时在EOL上测量的振幅大于791,表明该变速器2档齿轮装于整车时,将产生啸叫;若振幅值小于791,在车内将无啸叫声。

B5A变速器所有档位的EOL振幅临界值计算结果列于表3。

变速器下线台架EOL上程序中各档位的振幅临界值根据表3进行设定,以此判断和识别B5A变速器各档位有无啸叫声。

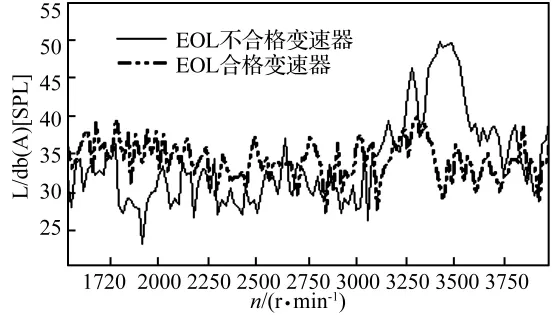

5 试验验证

为对上述试验结果的正确性进行检验,分别抽取一台不合格变速器和一台合格变速器,如图11所示。不合格变速器的原因为5档加速时的41阶EOL振幅达7 400,两台变速器分别装车、路试和NVH主客观评价。不合格变速器的5档有明显啸叫,VER为5.5,合格变速器5档加速无啸叫,VER为7.5。图12是两台变速器5档加速的客观测量结果。

图11 2台变速器5档加速齿轮副振动EOL测量结果Fig.11 Gear pair vibration measurement results of 5thspeed drive of two transmissions

图12 2台变速器5档加速齿轮副噪声测量结果Fig12 Gear pair measurement noise of 5thspeed drive of two transmissions

整车噪声的主客观评价结果验证了本试验研究结果能够在EOL上利用其振幅有效地识别齿轮啸叫声。

6 结论

根据齿轮副振动反应齿轮副噪声的原理和齿轮副的阶次分析方法,在变速器下线台架EOL上以变速器壳体表面的振幅来识别变速器有无啸叫声产生。

采取相关性分析把EOL与齿轮啸叫的主客观评价联系起来,以确定EOL上用来测量齿轮副振动的最佳位置和判定有无啸叫的振幅临界值。试验确定了变速器各档位加速和减速工况下各齿轮副的振幅临界值。利用该振幅临界值可以识别变速器各档位在整车上有无啸叫声产生。

[1]Curtis S,Pears J,Palmer D,et al.An analytical method to reduce gear whine noise,including validation with test data[J].SAE,2004-05P-219.

[2]Abe T,Cheng Y,Nowaczyk K.Practical methods for managing the gear whine phenomena[C].Proceedings of the ASME 2007 International Design Engineering Technical Conferences&Computers and Information in Engineering Conference,September 4 -7,2007,Las Vegas,Nevada,USA.

[3]李 杰,张 磊,赵 奇.大重合度汽车变速器齿轮的接触应力与噪声分析[J].汽车技术,2009(4):7-10.

[4]周冠嵩,吴光强.基于阶次分析的客车变速器噪声试验[J].现代制造工程,2007(11):85-87,112.

[5]程军圣,李宝庆,杨 宇.基于广义解调时频分析和瞬时频率计算的阶次谱方法在齿轮故障诊断中的应用[J].振动与冲击,2011,30(9):30 -34.

[6]Smith J D.Gear noise and vibration-second edition revised and expanded[M].Marcel Dekker,Inc,2003.

[7]Becker S B,Yu S.Gear noise rating prediction based on objective measurement[J].SAE,1999 -01 -1721.

[8]丁 康,李巍华,朱小勇.齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005.

[9]庞 建,谌 刚,何 华.汽车噪声与振动-理论与应用[M].北京:北京理工大学出版社,2006.

[10]李志远,郑传荣,刘正士.振速法在汽车变速器噪声在线检测中的应用[J].农业机械学报,2005,36(10):34-37.

[11]李 吉,王 珍,赵凤强.表面速度法在变速箱噪声检测中的应用[J].振动工程学报,2004,17(1):91-95.