高铝多孔隔热耐火材料的制备及热导率研究

2012-09-13李亚雄李享成朱伯铨武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地湖北武汉430081

李亚雄,李享成,朱伯铨(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉430081)

高铝多孔隔热耐火材料的制备及热导率研究

李亚雄,李享成,朱伯铨

(武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地,湖北武汉430081)

主要研究了一种高铝多孔隔热耐火材料的制备过程、显微结构特征、气孔率、常温强度及导热系数等性能。结果表明:随着造孔剂的增加,材料气孔率的增加,体积密度逐渐减小,材料的常温抗折耐压强度逐渐降低,热导率减小。同时随着温度的升高,高铝多孔隔热耐火材料的导热系数也随之升高。高温下闭口气孔率从8.55%降低一半时,其热导率降低近3倍,显示高温下闭口气孔率对热导率的影响更为显著。

高铝多孔隔热耐火材料;导热系数;闭气孔率

冶金、水泥、汽车、建材等制造业是我国支柱产业,在我国经济建设中占重要地位。这些行业节能降耗水平,是建设成两型社会和实现低碳经济的关键。目前,这些工业都需使用多孔隔热耐火材料,起到保温隔热的作用,实现高温工业节能降耗[1~3]。多孔隔热耐火材料的特征是气孔率高,一般为40%—85%,具有热导率低、耐火度高、高温性能优良(较好的高温强度及热震稳定性)等特点,用作工业窑炉的隔热材料,可以减少炉体的散热损失,节约能源,并可以减轻热工设备的重量,是高温工业实现节能降耗的关键材料[1~3]。

本文研究了轻质高铝隔热耐火材料的制备、物相组成及显微结构,并研究了强度及热导率等性能。

一、实验过程

1.试样制备

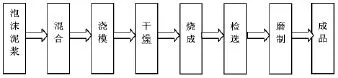

本次试验所使用的主要原料有:高铝熟料(Al2O3: 48%—64%),粘土(30%—35%),莫来石,蓝晶石,木屑(<1mm),松香皂泡沫剂,制备流程如图1所示。

图1 高铝多孔隔热耐火材料的制备流程

先按比例制备泡沫泥浆,其中熟料:粘土=6∶4。然后将松香(31%),NaOH(6.1%),水(62.9%)的混合物在70℃~90℃下加热至全部皂化,再分别用盐水和清水洗涤并澄清后用100目筛过筛,同时加入木胶作为泡沫固定剂,搅拌均匀后制备成一定容重的泡沫状液体。然后将泥浆∶泡沫=1∶0.25~1.5的比例混合并搅拌均匀,得到泡沫泥浆。将制备好的泡沫泥浆注入金属模中,注满后用铝板刮平,带模生坯可先在低温下干燥(40℃)24小时,然后脱模在进行干燥(110℃)约2天。最后,制品在1300℃~1350℃的温度下保温4~6小时,得到高铝多孔隔热耐火材料制品。

2.检测指标及手段

通过X-射线衍射仪(XRD)、光学显微镜确定了试样的显微结构,通过阿基米德法测定试样的气孔率,通过液压机测定了试样的强度,试样的热导率通过平板法测定。

二、结果与讨论

1.高铝多孔隔热耐火材料的物相分析

在高铝多孔耐火材料上取样,制成细粉,进行XRD测试,结果如图2所示。

图2 高铝多孔隔热耐火材料的XRD图谱

从图中看,试样中的主要物相为莫来石相,同时含有一定的刚主相和石英相,而磷酸钙相则由结合剂高温演化而来。

为了进一步分析试样中存在的物相,对体积密度分别为0.8g/cm3,1.0 g/cm3,1.45 g/cm3的高铝多孔耐火材料进行偏光分析,观察其显微形态,在200倍下进行观察,其结果如图3所示。

图3 A、B、C三试样的光学显微照片

从图中可以看出,刚玉相的颗粒粒径为50—100μm,莫来石的粒径在10—120μm。试样中,刚玉相C组最多,B组次之,A组最少。莫来石和刚玉都是高铝矾土熟料和粘土在400℃—1200℃下反应生成的。其反应为:

2.高铝多孔隔热耐火材料的气孔率、强度和热导率分析

A,B,C三组试样的显气孔率、体积密度、抗折强度和耐火强度如表1所示。

表1 高铝多孔隔热耐火材料的物理性能

由表可知试样的显气孔率和闭口气孔率都是随体积密度的增加而减小的,而且两者的变化是一致的。随着气孔率的升高,试样的体积密度逐渐减小,致密度降低。气孔率的大小与原料中所添加的烧失剂有关,烧失剂含量越大,所得制品的气孔率就越大。对于本实验所用的泡沫发制备而成的轻质高铝砖,若想获得较高的气孔率,就必须加入足量的松香泡沫剂和锯末[5]。

由上述数据可以看出,随着试样的气孔率升高,体积密度降低,其强度逐渐降低,这是因为气孔不仅减小了试样的负荷面积,并且在气孔临近的区域应力集中,减少了材料的负荷能力。另外,气孔可以看作是裂纹和缺陷,这些地方容易引起应力集中,当应力达到一定程度时,裂纹开始扩展而导致断裂,因此强度随气孔率的升高而降低[6]。材料的断裂强度与气孔率的关系可由下式给出:

n为常数,一般为4-7;

σ0为没有气孔时的强度;

当气孔率约为10%时,强度将下降为没有气孔时强度的一半。因此对于轻质耐火材料,由于气孔率高,体积密度较低,晶体之间没有形成致密的连接,相对于致密耐火材料,其耐压强度低,耐磨性能差。

在轻质材料的应用过程中,热量将通过传导、辐射和对流的方式在材料里传递。由于轻质隔热材料是由至少两相——固体和气孔里的气孔组成,因此热传递就在这些相里和相界面上进行。本实验运用平板法测试A、B、C三组高铝轻质砖试样的热导率,如图4所示。

图4 试样的导热系数曲线

随着温度的升高,试样A,B,C的导热系数均增加,由于在温度不太高的范围内,主要是声子导热,导热率由下面公式给出:

其中c—声子的体积热容;

v—声子的速度;

l—声子的平均自由程。在温度不太高时,声子的平均自由程增大到晶粒的大小,l的值基本无变化,而声子的热容与温度的三次方成正比,因此导热系数λ也近似与温度的三次方成正比,随着温度的升高,材料的导热系数增加[7]。

随着气孔率的增加,试样的热导率降低,其原因是空气的导热率要远小于固体材料,气孔增多,加大了对热量传递的阻碍,减小了热导率。其中开口和闭口气孔率与热导率的关系,分别如图4(a)和图4(b)所示。从图4可看出,热导率从1.3W/(mK)降低到0.35W/(mK)时,热导率降低了3倍多,而开口气孔率则52.33%增加到63.96%,增幅仅为20%;但闭口气孔率则增加了2倍多。从理论上讲,高温下对流传热的作用减小,而辐射传热能力增大,当闭口气孔增加时,减小了高温辐射传热能力,从而急剧降低热导率;开口气孔率增加20%时,对流传热减小的程度较小,从而对热导率的降低影响不大。

三、结论

(1)随着多孔轻质材料的气孔率增加,材料的体积密度逐渐减小,材料的常温抗折耐压强度逐渐降低。

(2)多孔轻质材料的导热系数随材料的气孔率的升高而显著降低,随着气孔孔径的减小而降低;高温下闭气孔率对热导率的影响更为显著。

参考文献:

[1]Kandell B.High temperature use fractal insulation materials utilizing nano particles[J].Key Engineering Materials,2009,395:143-156.

[2]Litovsky E,Shapiro M and Shavit A.Gas pressure and temperature dependences of thermal conductivity of porous ceramicmaterials:part 2.Refractories and ceramics with porosity exceeding 30%[J].J Am Ceram Soc,1996,79 (5):1366-1376.

[3]Svinka R,Svinka V,Juettner T et al.Kaolin based light-weight thermal insulating materials[J].InterCeram:International Ceramic Review,2005,54(4):258-261.

[4]杨道媛,毋娟,朱凯等.从热传导机理看隔热材料的选取与设计原则[J].材料导报,2009,23(6):75-77.

[5]Kovylov V M,Lebedev Y N.Production of heat-insulating fibrousmaterials[J].Novye Ogneupory,2002,(1): 73-77.

[6]Sokov V N.Special features of forced heat treatment of self compactingmixtures[J].Ogneupory,1994,(10):12-17.

[7]Suvorov SA,Skurikhin V V.High-temperature heatinsulatingmaterials based onvermiculite[J].Ogneup Tekh Keram,2002,(12):39-44.

TQ175

A

1006-5342(2012)08-0182-02