伺服冲床的构造及使用方法全析

2012-09-13张清林江苏中兴西田数控科技有限公司小松勇日本小松技术士事务所

文/张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所

伺服冲床的构造及使用方法全析

(连载五)

文/张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所

各种金属都有最适合它的加工速度

在冲压加工中有落料和切边等加工工艺,这些加工工艺的基本是切断。板材的弯曲加工和拉伸部件的拉伸翻边加工,这些加工的基本就是弯曲,像挤压或压痕这样属于锻造的加工工艺都是基于这些加工方法的应用和发展。以上提到的这些加工速度都有各自最合适的范围,如果加工速度不在最合适的速度范围内,那么冲压产品就会有缺陷,品质上就会出现问题。如对拉伸加工来说,一般钢材的加工速度在300mm/s,成形性较好的钢材在400mm/s的速度被叫做成形的极限速度。

判定是否达到了这个成形极限速度的基准,就是拉伸加工时是否易发生断裂,拉伸件的表面是否易发生像“橘皮”一样缺陷的速度界限。“橘皮”是指拉伸产品的表面,出现像橘子皮样细小的凹凸,用涂漆、电镀方法也不能解决的粗糙缺陷。“橘皮”产生的原因有材料的结晶问题,拉伸速度过高也会使得这种缺陷容易发生。在讲解拉伸加工前先以切削加工为例,切削加工也存在着适当的加工速度,这一点很多读者都有一定的经验。金属材料在切削加工时,也有切削速度最适速度和不合适速度。如镗床的加工作业中,用钻头对金属材料开孔时要根据被加工材料的材质、钻头的直径来改变钻头的回转速度。在被加工材料和钻孔直径相同的情况下,还要考虑开孔的精度、开孔内表面的光洁度、开孔的圆柱度(开孔的内壁是否平行)、开孔的同心度(开孔是否是不够圆)等,根据以上因素来调整钻头的回转速度。当然,钻头的刀刃是否得到正确的研磨、切削状态如何、是否因为切削状态不好而很快磨损、切削用油是否合适等等,都会影响品质和精度。但最大的影响因素是钻头刀刃的切削速度,这是很多人都有的经验。

钻头的中心和中心附近的切削速度几乎是零,而钻头最外边的速度就是最大速度。因此,因刀刃位置的不同切削速度的差别是很大的,要想找到适当的速度是很不容易的,一般根据最外边的速度来确定钻头的回转数。这时钻头附近的切削速度会比适当速度低很多,要想得到漂亮的表面和很高的精度非常难。由于孔的内径、内表面的精度和品质都非常重要,因此一般钻头附近品质不好是允许的。如果要求钻头中心附近的精度和品质也很高时,需要采用立铣的加工方法。车床加工也是这样,也有适当的切削速度范围。如果不是在适当的速度下加工产品的品质和精度就会变坏,有的甚至出现不能进行切削加工的情况。要做出精度高质量好的车削产品,必要的适当因素要比镗床加工时多,要考虑被加工材料的材质、材料的硬度、切削品的直径、精度要求、表面品质及切削种类等等多种因素,作为选择最合适的速度的基准。

在使用车床加工时,螺纹切削速度的选定也很难。螺纹孔底部是用螺纹切削刀的头部来加工,而螺纹的顶部是用车刀的底部来切削,当然螺纹的顶部和底部的切削速度是不一样的,所以必须要随时对加工速度、刀刃的构成、粗加工及精加工进行细微的调整,来实施车床加工,因此螺纹切削技能被认为是能够清楚地反映技能水平的加工方法。

在冲压加工上同样有很多操作人员没有注意到这一点。切断速度、落料速度、精冲速度、弯曲速度、拉伸速度、锻造的挤出速度、压痕速度等等,速度大多都左右着加工产品的质量。在冲压的拉伸加工时,因为加工速度的影响使材料发生裂纹,却不考虑加工速度,只一味地去进行模具的调整、修正,这样的实例屡见不鲜。

如图1所示为金属材料与其含碳量有很大的关系,众所周知含碳量高的材料或硬度高的材料其延伸性和成形性就不好,冲压加工就会变得很难。

图1拉伸、硬度、添加元素与延伸性的关系

如果敲打一根长金属圆棒的一端,振动波就从金属棒这一端传到另一端,我们认为这个传播速度和声音的传播速度是一样的。这个振动波即声波到达另一端后又从端面反射回来,传播速度就是音速。超声波探伤仪就是利用测定音速(振动波)的往复现象而制成的。由此有一种说法是,在使金属变形时应变和声音传播是一样的。但冲压加工时,变形即塑性变形是结晶格子的位错(极端时就是破裂),是伴随着能量的消耗进行的,因此这样的塑性变形不能与音速相提并论。

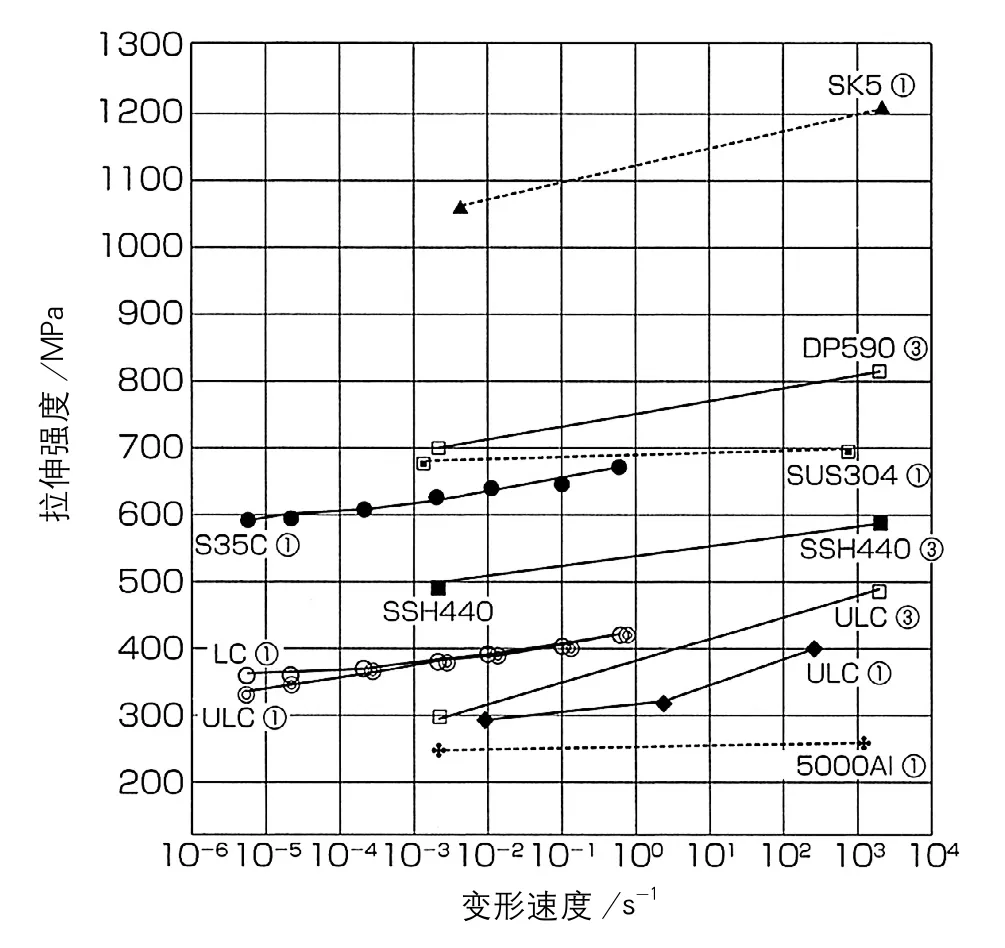

图2变形速度和拉伸强度的关系

在图1中无法看出速度的影响,但在其他的研究中也就是图2、3中,可以看出变形时施加的速度对拉伸强度或强度的影响虽然很小(5%~15%),但还是存在的。图2中钢板的拉伸强度存在着变形速度依存性,这种影响因钢种不同而有所变化。请大家注意数字是对数。因为是对数横轴上的一个格的数字是按一位数增加的。不受变形速度影响的材质是铝合金(5000系)、不锈钢的SUS304(奥氏体不锈钢)。含碳量越高对速度的依存性的倾向就越高,如S35C或SK5等变形速度增加时,拉伸强度就要提高5%~10%,其结果就是图1中看到的成形性的降低。

图3显示变形速度影响着加工硬化和屈服强度,特别是对高强度材料的影响程度更大。这一点必须要引起重视。这是因为最近为了实现汽车部件的轻量化和提高安全性,使用高强度材料的情况有所增加。

图3变形速度与强度的关系

塑性变形就是在力的作用下结晶格子发生了位错,就是格子发生错位的加工过程。在位错之前虽然在力的作用下,格子发生了倾斜但因为还没有位错,所以解除了作用力后格子还可以复原到原有的形状。这样的现象就是弹性变形,而结晶格子发生了位错就不能再回复到原来的结晶状态了,这种继续保持位错状态的现象就是塑性变形。

冲压加工就是利用结晶格子的位移现象即塑性变形加工方法,破坏原有的结晶结构使其发生位错,必须要有力和能量,也就是要有冲压加工的力和冲压加工时必要的成形能量。对强度越高的材料要破坏原有的结晶使其发生位错,需要的力就越大,加工负荷就越大。

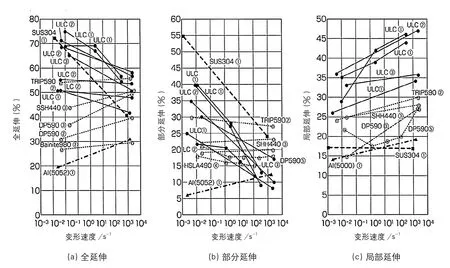

图4变形速度和延伸的关系

在很多情况下,冲压加工受材料的延伸性的限制。一般来说,材料延伸性越好,即材料能在不发生破裂而大幅度得到延伸,冲压加工就越容易。一般低碳钢(如SPC系列、SPH系列的材料)拉伸强度越弱的材料,到被破坏为止的延伸量就越大,材料的拉伸强度越强延伸量就越小。图4是变形速度和延伸(全延伸、部分延伸及局部延伸)的关系。其中,实线表示低碳钢(ULC为极低碳钢,LC为低碳钢),虚线表示高强度钢(SSH, SHLA,DP,Bainite,固溶强化钢属于汽车用高强度张力钢,拉伸强度在440MPa以上),点划线表示铝合金(A5052),粗虚线表示不锈钢(SUS304),全延伸表示拉伸试验中标点间的全延伸量,部分的延伸表示局限在一部分的延长变形量,局部延伸表示断裂区域的延伸量。

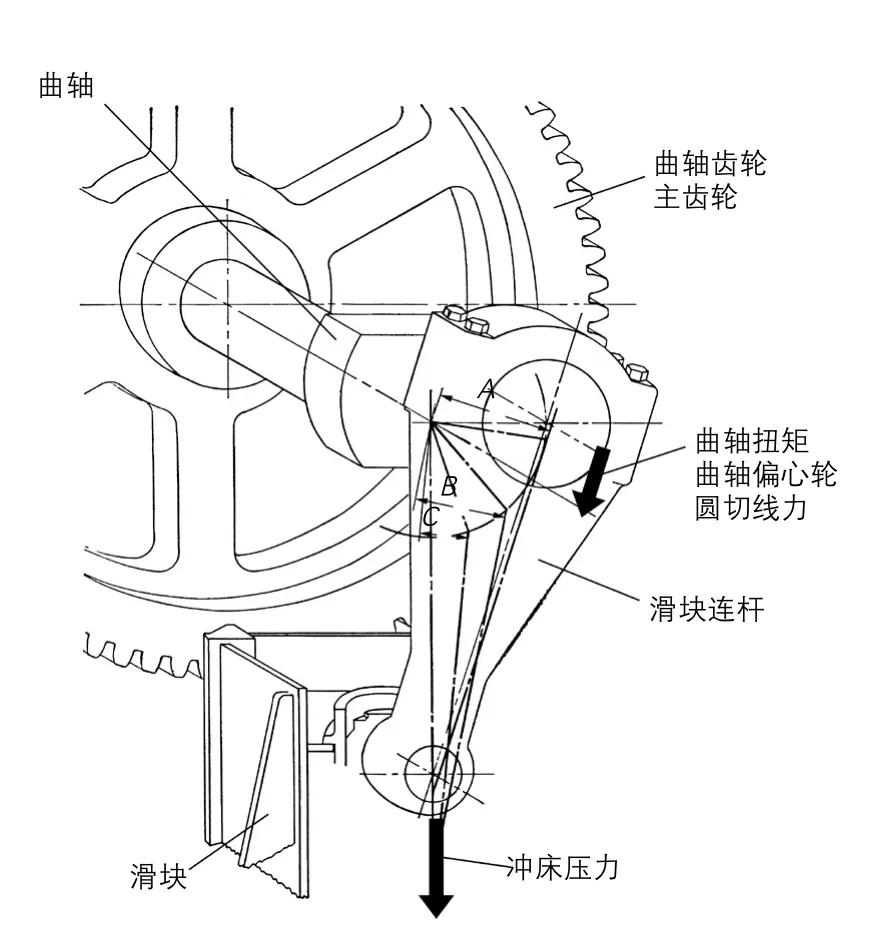

冲压加工中,塑性变形速度存在会因材质的不同发生逆转的倾向,所以必须根据加工的难易随时调整加工的速度。但是在实际的生产过程中,是否可以实施这样的调整呢?如图5所示的传统机械式冲床能够改变的只是一分钟内的行程次数,其加工中的速度是不能任意改变的,加工速度的调整也是不可能的。曲轴式冲床行程上限的上死点和行程下限的下死点的滑块速度为零(0mm/s),在行程的中间附近达到最大速度。拉伸加工是在超过了行程的中间附近以后开始,随着滑块向着下死点方向下降滑块的速度变慢,在下死点变为0mm/s。

图5机械式冲床的曲轴结构

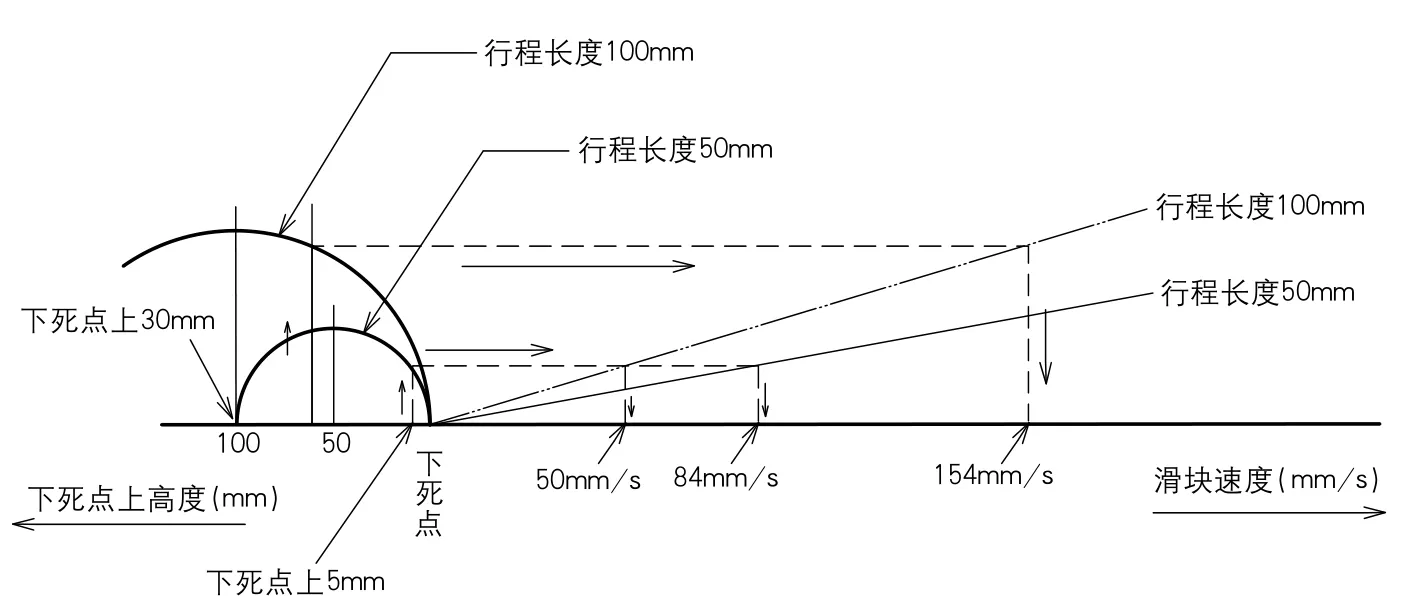

图6是行程长度为50mm的曲轴冲床的上死点任意位置滑块速度的曲线。在图中从写有下死点的地方向左即行程长度的中点运转,第一个小方格的间距为5mm。第二个方格处是下死点上10mm,第三个方格处是上升到15mm的位置。因为图6为行程长度50mm的冲床、在下死点上5mm的地方滑块的速度实例,并用此来计算行程长度为100mm的冲床,在下死点上30mm处滑块的速度。计算的结果行程长度100mm的冲床,在下死点上30mm处滑块的速度约为54mm/s,行程长度约为50mm的冲床,在下死点上5mm处滑块的速度约为84mm/s。曲轴冲床滑块在向下死点下降过程中,速度逐渐降低,这个速度变化是由曲轴机构决定的,不能根据加工的需要而变化为最合适的速度。

图6所示曲轴冲床的滑块是按照三角函数方法计算出速度变化来完成滑块的运转。驱动机构速度是连杆构造的连杆式冲床滑块速度,是按照三角函数法计算的曲轴机构的速度和连杆计算法计算的连杆机构的速度这两个速度的复合运转的,可以使加工区域内的速度减慢以减少拉伸破裂现象。但操作人员因不能任意地改变其连杆结构,所以无法任意设定最适合加工的速度。这对于机械式冲床来说是万般无奈的,对此人们显得束手无策。长期以来只能是按照冲床的速度,通过调整模具来进行拉伸加工。

图6滑块的速度曲线

现在适合大型机械式冲床的伺服马达已经制作成功,伺服式曲轴冲床也已得以实现。被伺服化的曲轴式的机械冲床虽然受到曲轴结构的限制,但滑块的速度可以在相当大的范围内任意设定,其效果已被越来越多的冲压工作者所公认。