冲压模具安全保护装置结构的设计

2012-09-13田晓峰张瑞喜中国北车集团齐齐哈尔轨道交通有限责任公司

文/田晓峰,张瑞喜·中国北车集团齐齐哈尔轨道交通有限责任公司

冲压模具安全保护装置结构的设计

文/田晓峰,张瑞喜·中国北车集团齐齐哈尔轨道交通有限责任公司

合理设计冲压模具光电安全保护装置的结构,可提高其灵活性、有效性,有效地保护操作者的人身安全,提高冲压设备、模具的使用寿命。

冲压模具安全保护装置的重要性

冲压模具是保证零部件加工的重要手段,随着市场经济的进一步的发展,产品的更新速度必然逐年加快,相应冲压模具的使用数量、品种同产品一样更新速度亦大大加快。同时也伴随着冲压模具所造成的人身安全事故时有发生,事故不仅给伤者及家属造成终生痛苦,而且给企业带来诸多方面的沉重负担。

合理的冲压模具结构,并保证模具生产的安全性,是解决安全生产的重要方法。安全包括:压力机及其装置、装备(保护装置和冲压模具等)的机械设备的安全;压力机的操作者操作时的人身安全;与压力机有关的工作人员(设备维修人员和模具安装调试维修人员等)的人身安全;由于机械设备产生的偶然故障或事故而可能危及到的人身安全。因为安全事故是各种偶然因素综合而成的必然结果,模具设计理所应当尽可能消除产生各种偶然因素,而不是刻意要求操作者的过分努力而达到生产的安全。

冲压模具自身安全结构的设计

模具导向结构

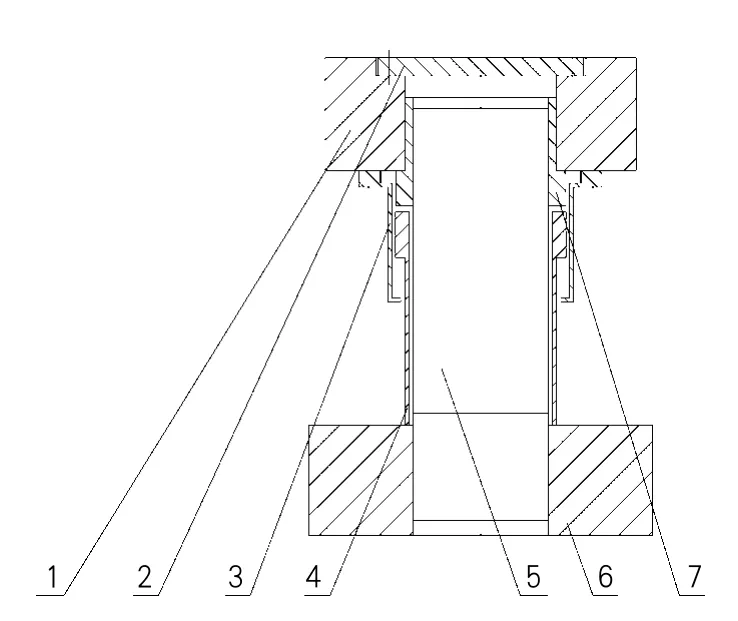

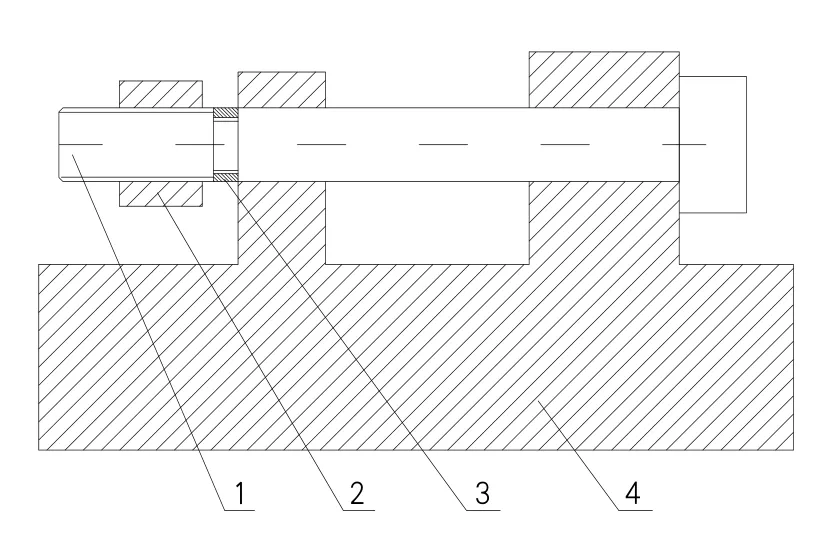

⑴导柱导套防护套的合理设计。根据《冷冲压安全规程》GB13887-2008中规定的“导柱应安装在下模座上,且远离操作者,导柱导套在模具开启状态下不应互相脱离,或者脱离间隙不大于6mm”。设计时采用刚性防护套,具体结构如图1所示。在模具工作状态时,防护套的套桶成为压缩状态结构。在模具开启状态时,滑动护套在自身的重力作用下,逐层随设备的行程下降以保证导柱导套不脱离,从而保证模具的安全性。

图1导柱导套防护套结构

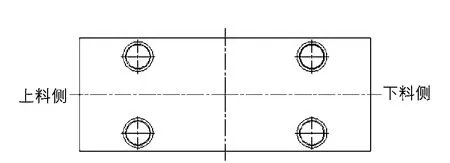

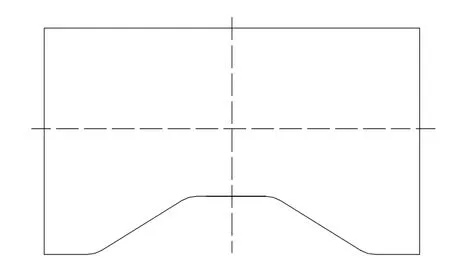

⑵压型模具导向装置的布局设计。360t以下油压机或800t以下压力机上的小型压型模具的导向装置采用两个导柱、导套,分布在模具两侧中心进行导向的方式。360t油压机以上或800t压力机以上的大型压型模具采用四个导柱、导套,分布在模具两侧且远离上下料两端或者采用中间导向块导向,保证导向装置远离操作者,从而保证操作者上下料时的安全,具体结构如图2所示。

图2压型模具导向装置位置分布

高度限位器与侧向平衡块的布局

当高度限位器在压型模具中使用时,模具在工作状态下处于接触贴合状态;当高度限位器在冲孔、切断、落料模具上使用时,其间隙也仅为2~4mm,一旦操作者手不小心进入其内,就会造成安全事故的发生。

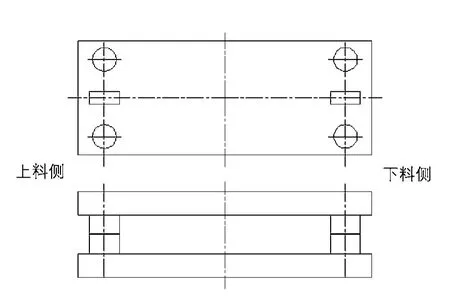

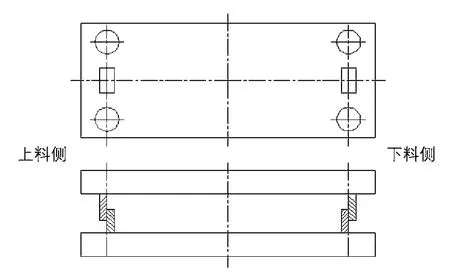

侧向平衡块是平衡模具侧向力的装置,其工作状态是无间隙滑动,位置不合理且距离操作者近,易造成安全事故的发生。根据安全整改和现场实际操作,高度限位器和侧向平衡块的合理布局见图3,两者统一设计,高度限位器设计在非上下料的两侧中间位置或设计成限位套固定在导柱和导套上,侧向平衡块设计在非上下料两侧靠近中间位置,保证其远离操作者,具体结构见图3、4、5。

图3模具高度限位套分布

图4高度限位块分布

图5侧压平衡块分布

图6高度限位块分布

模具操作安全空间的布局

根据《冷冲压安全规程》GB13887-2008的规定“从下模体上平面到上模体下平面的最小距离应大于60mm(模具闭合时)”和“刚性卸料板与凸模固定板间距应大于20mm”。如图6所示,M的尺寸是刚性卸料板与凸模固定板间距,大于标准人手掌厚度的1.2倍,即30mm,H的尺寸是从下模体的上平面到上模体下平面间的最小距离,

模具运输维修的安全性

模具的闭合高度是操作者进行模具安装调试的依据,根据规定模具安装时设备必须调到设备的最大闭合高度。但由于模具安装的辅助时间较长,为减少模具调节的辅助时间,设备的闭合高度调节到大于模具闭合高度25mm时安装模具,避免操作者测量模具自由状态下的高度后就调节设备的闭合高度,从而造成模具或设备发生顶死安全事故。

需要设计模具铭牌,也就是模具档案,方便模具的动态管理,更重要的是保证模具使用的安全性,模具铭牌的内容包括车型、类别、名称、图号、闭合高度、重量、使用设备、班组等。同时,在大型模具上设计防脱钩装置,避免模具在翻转和运输过程中钢丝绳与模具脱钩,防脱钩装置结构如图7所示。

图7防脱钩装置结构

模具模体结构

大型模具上下料的相应部位模体设计手开口槽,如图8所示。在模具上下料的两侧开设开口槽,其宽度为标准手掌宽度的1.5倍,即85mm,可避免模具的运动部件挤伤手等部位。

图8模体开口槽

卸料板的结构

卸料板开设空手槽,如图9所示,空手槽的宽度尺寸大于手掌的宽度。其宽度为标准手掌宽度1.5倍,即85mm,可避免模具的运动部件挤伤手等部位。

图9卸料板空手槽

压力机光电安全结构设计

⑴压力机光电安全装置传统固定方式有两种。

一种是直接固定在机床床身,但每套模具的闭合高度各不相同,并且生产的工件又大小不一,要求光电保护装置的保护空间必须根据模具的闭合高度和上下料是否采用辅助装置而随时能够调节,并且还要处于相对刚性状态。但这种安装方式空间保护的相对尺寸处于弹性状态,不能对所有操作者起到安全防护作用。

另一种是通过磁力座固定在工作台的表面上,减少了操作者的有效作业空间,会给生产带来隐患和不便。同时,额定吨位较大的压力机在工作时,磁力座处于上下波动和水平抖动状态中,光线随之跳动、移位,可能时而不起作用甚至不起作用,使得光电安全装置的保护性能大大降低,可能误使操作者思想疏忽和大意,生产极其不安全。

上述两种固定方式都不同程度存在弊病,为此对压力机光电安全装置的固定方式进行改进,发射器和接受器分别固定在两端滑道内并可在滑道内垂直上下滑动,滑道固定在辅助T形槽上并可水平移动,辅助T形槽固定在工作台的侧面、正面或机床的床身的内壁,其上平面不高于工作台的上平面,方便操作者的上下料。光电安全装置根据模具的闭合高度及模具的长度、宽度尺寸任意调整后,光电安全装置的发生器、接受器和滑道用螺栓进行刚性固定,滑道和辅助T形槽用螺栓进行刚性固定,辅助T形槽和工作台用螺栓进行刚性固定,以保证光电安全装置调整后与设备空间相对位置完全刚性一体,进而保证光电安全装置相对与工作台参照平面不位移,提高光电安全装置的运行稳定性,从而保证压力机使用者的安全。

⑵光电安全装置的工艺参数。电源,二相交流电源220V(±15%),50Hz,保证电压相差即使波动亦可使装置稳定;有效保护距离,0.3~6.0m,确保光电安全装置在有效保护区间内光线不发生衍射;分辨率≤20mm,保证两速光线的间距符合国家安全标准的规定;适应环境温度-15~55℃,适合冲压车间的生产工况;响应时间≤0.02s,保证系统的响应速度远高于人的反映速度。

⑶光电保护装置核心部件是发射器和接受器,其发射器和接受器安装在压力机上下料两侧,其形成保护光幕的光线应和工作台的上平面平行,发射器和接受器固定的轴线和工作台的上平面垂直。

⑷光电保护装置的控制方式是光电安全装置的控制器输出端并联到冲压设备的行程控制机构的信号输出端上,避免总电源每次的重新启动。光电安全保护装置仅在设备滑块下行程时作用,滑块上行程时装置不起作用,便于操作人员正常的送料和取件作业,最终实现既安全生产又不影响生产效率的目的。

⑸滑道和辅助T形槽附有刻度尺便于精确调整,两刻度线最大间距≤5mm。保证系统装置调整时,即使相差一个间距时光电保护装置的状态稳定。

结束语

对于模具安全性结构的归纳和总结是模具设计者的一项重要的工作。但由于冲压车间的工作性质是工作节拍快、压力机上送料和取料劳动强度大,所以极易造成设备操作人员身体的疲劳和注意力的不集中。很多案例告诉我们,冲压设备若不具备完善可靠的保护装置或冲压设备上没有安装双重以上的安全保护装置,仅凭设备操作人员的小心谨慎和刻意努力是保证不了人员和设备安全的,极易造成极其严重的伤残事故。事故处理令人非常困扰与烦恼,并直接影响到企业的安全生产和正常工作,同时也给操作人员及家庭带来痛苦,因此压力机安装安全保护装置的结构设计是十分重要的。