冷温热锻技术在功能部件的应用

2012-09-12施卫兵江苏森威精锻有限公司

文/施卫兵·江苏森威精锻有限公司

冷温热锻技术在功能部件的应用

文/施卫兵·江苏森威精锻有限公司

汽车行业相对于工程机械、机床、轴承、军工及航空航天等锻件消耗行业,仍然是锻件最大的用户。据统计结果表明,每辆乘用车的锻件消耗约150kg,商用车则达200kg,而我国2008年汽车产量突破了1000万辆,2009年突破了1300万辆,2010年突破1800万辆,因此对锻件的需求量巨大。

但是由于我国锻压行业工艺水平低,生产方式处于粗放状态,能源和材料消耗高,生产效率低,环境污染严重。据统计,在国外发达国家精锻件产品应用已十分广泛,涉及汽车、工程机械、军工和航空航天等多个领域,尤其在汽车行业应用率较高,每辆轿车的精锻件用量在45kg以上,而我国每辆轿车的精锻件用量则在10~18kg,且相当一部分依赖于进口,国产率只在70%~80%左右,差距十分明显。因此,提倡“绿色锻造”,迅速发展各种优质、高效、节能节材的精密成形技术,提高材料利用率,实现“近净成形”是当前锻压行业的发展趋势。

江苏森威精锻有限公司通过自主研发及产学研合作,应用冷温精密成形技术进行汽车关键零部件的精密锻造,主要产品为汽车冷温精密成形万向节,包括滑套、钟形壳、星形套和三销轴等,如图1所示。与传统万向节(热锻+切削加工工艺)相比,冷温精密成形万向节金属流线连续完整且内部组织致密,综合机械性能优良,安全性高,而且少无切削加工,节约了能源,提高了材料利用率。

多工位高速和温冷联合精密成形技术

图1江苏森威精锻研制的汽车冷温精密成形万向节

多工位高速成形是由多工位温锻压力机、模具及自动加热等辅助装备组成生产线,进行连续的、高速自动化生产。多工位温锻压力机是先进的压力机设备,相当于是多台压机及拆垛送料系统的集成,即一台多工位温锻压力机相当于一条自动化温锻生产线,一般由自动上料机构、自动加热炉(包含自动涂层机构)、多工位温锻压力机、自动出料机构组成,在压力机集成了自动送料装置(自动化机械手)、模具润滑装置、模架交换装置和模具交换悬臂等,可实现模具的自动冷却、润滑和快速换模,压力机最快节拍可达25次/min以上、可满足高速自动化生产。

温冷联合精密成形技术,即综合应用温成形与冷成形工艺特点,制造大尺寸、高精度的锻件,主要的变形由温锻完成,重要尺寸由冷锻工艺来保证,特别适合于汽车万向节滑套与钟形壳零件的精密制造。

图2等速万向节滑套零件温冷联合成形工艺过程

图3等速万向节钟形壳零件五工位温锻工艺过程

典型温冷联合成形工艺流程(以汽车等速万向节钟形壳零件为例):下料→抛丸→自动涂层→感应加热→正挤(一工位)→镦粗(二工位)→整形(三工位)→反挤(四工位)→控制冷却→抛丸→磷、皂化→冷精整→缩径。

其技术特点如下:

此工艺具备高效、节能及自动化生产的特点,能保证制造每件产品的材料、模具和能源消耗达到最低限度,且产品质量稳定,具体如下:

⑴无模锻斜角和飞边,锻件精度高(尺寸公差小)。

⑵后续机加工余量最小,关键难加工部位可达少无加工水平。

⑶实现节能工艺,在通过式感应加热器加热棒料,锻件采用控制冷却,金相组织稳定、优质。

⑷实现了自动化,消除了废品及影响产品质量稳定的人为因素。

⑸采用模具自动润滑、冷却,提高了模具寿命。

⑹模具加工采用数控硬车、高速硬铣等先进技术。

江苏森威精锻有限公司等速万向节温冷联合成形生产线由自动圆盘锯料机、抛丸机、2000t五工位自动温锻线、控制冷却炉、磷皂化生产线和冷精整压力机(2台400t框架式液压机)组成。

其中2000t五工位自动温锻线是关键设备,如图4所示,该设备为日本栗本公司生产,自动化生产线从上料、石墨涂层处理到感应加热、锻造各工序的工件转移、模具的冷却和润滑,都是自动进行。生产线同时实现了加热温度的自动控制和模具的自动润滑、冷却及模具破损的自动检测。生产线的节拍18~35次/min,图5为生产过程。为了使模具有充分冷却的机会,温锻成形一般实施间隔上料,因此生产率为12.5个/min,即750件/h。这样的生产线工艺条件严格、稳定,生产效率很高,年产量可达300~500万件。产品质量稳定,能满足等速万向节大批量生产的要求。此生产线代表了当代精密锻造先进水平。

图42000t五工位温锻生产线

控制冷却技术

由于低碳合金钢锻件在使用前需进行渗碳淬火,而渗碳淬火工艺需要长时间的加热、保温,能耗大、效率低,因此现代汽车工业中已大量使用中碳钢或中碳合金钢材料,后续淬火则以高效低能耗的感应淬火替代,而中碳钢材料在冷锻前则需要进行软化退火,以降低硬度、提高塑性。

利用锻造余热进行控制冷却,减少精密冷锻工序间所需的软化退火工序,一方面可节约宝贵的电力资源,达到节能减排效果,同时也避免了中碳钢退火的脱碳风险,提高产品质量,降低废品率。

其原理是利用锻后工件温度尚在临界点之上,迅速将其放入一条具有温度控制手段的输送带上,通过控制锻件的冷却工艺曲线,得到接近于正火状态的组织和硬度,以满足后续的冷锻和机加工双重性能要求。

单向闭塞与分流联合成形技术

将闭塞锻造和分流锻造成形两项先进精密技术复合起来,优化设计空心预成形毛坯,使复杂的零件外型面在闭塞模腔内一次无飞边成形,达到精度要求,且中心孔在成形过程中起到了分流减压的效果,有利于提高模具寿命,实现了汽车等速万向节星形套零件的内沟道和外球面的同时精密成形,无须后续切削加工。

传统的星形套锻造工艺为热锻成形,经切边后进行正火处理,再抛丸后交付。由于形状和尺寸精度不高,表面还有脱碳等缺陷,因此,星形套锻造的全部轮廓需机加工成形,材料消耗和机加工量都很大,不利于大批量生产的节能降耗。

江苏森威精锻有限公司采用了闭塞锻造和分流锻造成形的先进技术,大大降低了材料消耗,节约了宝贵的合金钢资源。其工艺流程如下:下料→球化退火→制坯→抛丸→磷皂化→镦粗→低温退火→抛丸→磷皂化→反挤→冲孔→低温退火→抛丸→磷皂化→闭塞锻造。

其中闭塞锻造是关键技术,采用的设备为630t(或以上吨位)冷锻压力机,模架为公司自主研发的高压气缸式单向闭塞模架,闭塞力可控可调,制造成本低,无泄漏、无污染。图6、7为闭塞模架。

图6闭塞模架原理示意图

图7闭塞模架实物

图8工艺原理示意图

图9星形套产品

技术特点如下:

⑴无飞边闭塞成形,锻件精度高(尺寸公差小)。

⑵后续机加工余量最小,内沟道和外球面仅留有磨加工余量,降低了材料消耗,同时节省了昂贵的沟道铣加工设备投资。

⑶省去了铣加工工序,节约了生产成本,缩短了生产周期,提高了生产效率。

⑷首创高压气动闭塞模架,无泄漏,系统简单,造价低。

⑸模具加工采用高速硬铣先进技术,提高了模具生产效率。

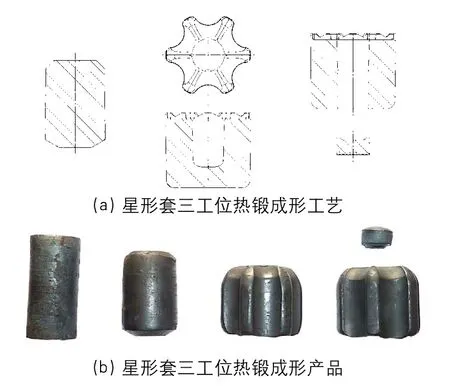

星形套闭塞冷锻工艺为当今世界普通采用的先进技术,但由于钢材冶炼技术的不匹配,国内尚没有专门的具备低冷作硬化倾向的冷锻生产用钢,因此在闭塞锻造之前预成形毛坯需要通过多道工序:下料→球化退火→制坯→抛丸→磷皂化→镦粗→低温退火→抛丸→磷皂化→反挤→冲孔→低温退火→抛丸→磷皂化。该工艺生产工序多、周期长。为了满足现代工业生产“快捷制造”的要求,江苏森威精锻有限公司与哈特贝尔公司共同研发,首创了用高速热镦锻机进行星形套毛坯生产的工艺,如图11所示。其工艺流程为:棒材加热→剪料→镦粗→反挤→冲孔→控制冷却,将星形套毛坯的生产周期由7天缩短为1天,减少了多道退火、抛丸、磷皂化工序,节约了大量的电力消耗、原辅材料消耗,以及大量的管理成本,提高了生产效率。

图10哈特贝尔AMP-30S设备

图11星形套三工位热锻成形图

反馈服务编码6196