齿坯高速锻造工艺开发应用

2012-09-12伏中夏陆文渊上海爱知锻造有限公司

文/伏中夏,陆文渊·上海爱知锻造有限公司

齿坯高速锻造工艺开发应用

文/伏中夏,陆文渊·上海爱知锻造有限公司

上海爱知锻造有限公司从瑞士HATUBER引进AMP50-XL设备,其生产过程是全自动化,产品在设备中可一次性完成加热、进料、剪切、成形和钻孔等工序。该设备具有如下特点:

⑴速度快,生产效率高,最高可达到100件/min。

⑵产品精度高,没有飞边。

⑶产品损耗小,废料极少,材料利用率高,可到达90%以上。

⑷模具寿命长,由于热锻件和模具接触时间较短,加上专门的冷却系统,因此,极大地提高了模具寿命,模具寿命可达到上万件。

上海爱知在齿坯高速锻造工艺设计和生产方面具有丰富的经验。

产品分类

乘用车变速箱齿轮每套有16件,主要是齿轮和齿套,同时上海爱知在该设备上还开发适合生产的内星轮和外星轮,种类为四个大类,大大小小共计86件,如图1所示。

图1AMP50生产的主要品种

产品设计和制造过程

AMP50高速镦锻机的生产过程是全自动的,材料的加热、进料、剪切、锻件的成形和废料的分离是在一个连续的过程中完成的,并配备有机械手、探测传感器、凹凸模可在一定范围内任意调节的顶出装置、可调节的机械手打开与合拢的凸轮系统和自动剔料装置等,所以在模具设计过程中需要同时考虑诸多方面的因素,这与传统的锻模设计有很大的不同。同时整个成形过程采用的是闭式锻造的方式,在模具设计的同时还需要考虑各工位的成形情况,合理安排锻件尺寸和形状。

锻件及工艺设计

根据用户提供的产品机加工图和性能要求,设计产品锻件图和工艺路线,根据上海爱知的设计经验确定产品的材料、形状和基本尺寸。因AMP50设备的刚性好,精度高,所以生产的零件精度较高,单边的加工余量可达到0.5~1.2mm,尺寸公差达到0.4~1.0mm,远高于国家标准GB12361~12362-90规定的精密级的要求。当用户确认我们的锻件图可行后,正式进行模具的设计,并进行试制。将试制检验合格的产品提供给用户试加工,检验产品的设计是否能满足用户的要求,最终确定产品的尺寸和工艺。

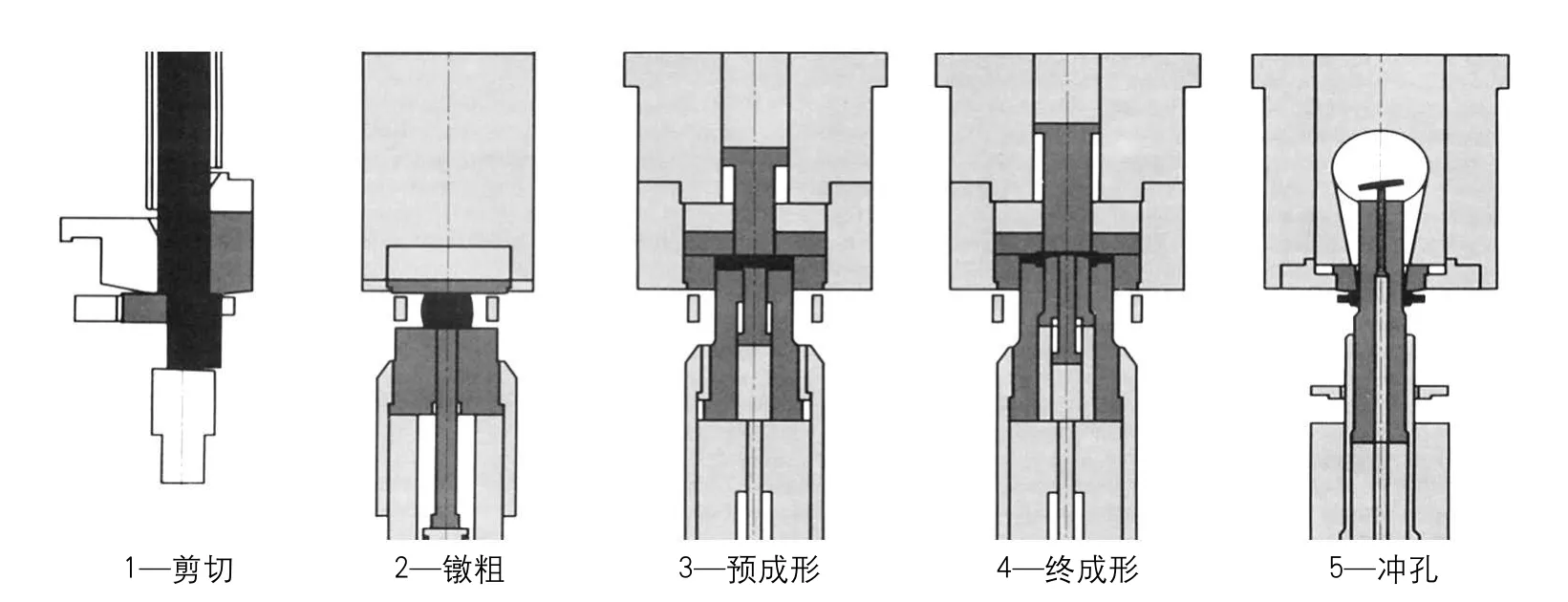

图2AMP50-XL工位图

模具设计

AMP50-XL高速镦锻机共有四个工位,如图2所示,一般分配是第一工位为镦粗工位,第二工位为预成形工位,第三工位为终成形工位,第四工位为冲孔工位。

机械手将上一道工位的坯料传送到下一道工位,而每一道工位的坯料形状一经设计确定后,机械手上夹爪的直径的调整也随之确定。所以每一工位坯料的直径值对于机械手的夹爪调整是至关重要的。因此,在设计模具前,先要确定各工位的锻件形状和尺寸,按照产品的重量选择材料规格。

首先要选择合适的材料直径。材料规格选择原则是,高径比控制在1.1~1.9之间。若高径比太小,会造成镦粗件上下平面错位;太大,则镦粗时棒料会产生弯曲。因此,根据需要,尽可能将高径比值控制在上述范围中。这样选择,对模具磨损较小,设备的打击力量也可以小一些,可更好地延长设备使用寿命。其次,按产品锻件形状,确定其各工位的热态尺寸,因AMP50是密闭锻造,所以对产品体积要求比较高。根据设计好的锻件热态尺寸和体积来确定一、二工位产品的大致尺寸和形状。这两个工位的产品形状尽可能简单,圆角尽可能大一些,这样成形所需的力越小,模具寿命可以大大提高。而且,镦粗直径与下一工位凹模直径差越小,坯料挤压定位越正确,金属流动性越好,冲头不易折断。然后,按照设计的锻件图计算出来的三工位锻件的热态尺寸,从而可以确定三工位凹模、凸模的成形部分的尺寸。根据需要,决定四工位是否需要冲孔及冲孔尺寸。最后将产品的各工位成形尺寸确定下来,绘制成产品的热态图,见图3,供现场检验用。

图3齿坯的热态图(尺寸省)

AMP50-XL高速镦锻机的工作效率极高,这在很大程度上取决于速度快、定位准确、安全可靠的传送系统。当前一工位的锻件从凹模顶出后,被机械手装置稳稳地夹住并传送至下一工位,同时准确定位后松开,然后返回前一工位进行下一循环,所有这些动作都是在不到一秒的时间内完成。机械手松开返回前应保证此时的凹凸模的顶杆装置已经将锻件夹住。所以设计时既要解决凸模与凹模推杆及时夹住锻件的问题,又要考虑避免凸模与机械手相撞的问题,这就必须计算出凸模与机械手夹爪的安全距离。在计算此安全距离前,应首先根据前后两工位的锻件直径差,计算出机械手夹爪相应打开时垂直方向所移动距离,然后,设定一个机械手打开角度,根据该角度查设备曲线图,可以得到从锻件被移到二、三工位模具中心到机械手打开的过程中,凸模向前移动的距离和机械手打开的距离,将这两个值相加便可以得到一个安全距离。这个安全距离可以保证模具不会与机械手相撞,避免造成设备停机。

图4AMP50-XL模具定时图

在AMP50-XL高速镦锻机模具设计中,还有一项很重要的环节,即模具定时图的确定,见图4。主要是依据各个工位的锻件形状来确定模具在工作状态时的几个关键点,如机械手何时关闭、何时打开,机械手与模具间锻件如何传递,传递过程中的模具与机械手的碰撞问题等。设计思路一般是确定第一工位(镦粗)模具在各关键点的位置,然后确定第三(终成形)工位模具在各关键点的位置。其内容主要是确定机械手夹爪的宽度与倒角、环形凹模的厚度、凸模夹持销的行程等,最后得出机械手在何时打开为好的这一关键点位置。然后将这一确定位置代入第二工位(预成形)与第四工位(冲孔)中检验是否可行,若发现这一位置在第二工位中模具可能与机械手夹爪碰撞、锻件的传递工作不能正常进行,或在第四工位中冲孔凸模与正在向本工位传递的锻件发生碰撞等问题就需要修正第三工位这一关键点的位置,并且各相关模具的尺寸也须作相应的调整,这一关键点的位置重新确定后再代入第二、第四工位中进行检验。如此反复多次,才能确定满足各工位的这一关键点的位置。

常见的问题和解决办法

⑴产品粘在凸模上。产品粘模是由于凸模圆角偏小或凹模的斜度偏大,这时可采取的方法有加大凸模圆角,减小凹模斜度或在凹模上增加阻力槽等措施。

⑵冲头寿命短。冲头寿命短的原因有冲头圆角过小,工作负荷过大和模具材料不适宜等。因此,可以加大冲头的圆角,减小冲头的工作长度或更换性能更优的材料。

⑶凹模推杆磨损快。当凹模推杆出现磨损加快,有可能是因为冷却水冷却不到位或是模具材料有问题。一般的解决方法有调整冷却水管的位置,将其对准推杆,更换模具材料,选用耐热性较好的材料。

⑷冲孔偏心。冲孔偏心主要是由于冲孔凹模带有型腔,机械手传送不到位,致使冲孔凸模与锻件发生碰擦。解决方法是将凸模内的脱模销加长,这样做可以在凸模未接触锻件之前,由脱模销将锻件定位到凹模型腔内,避免了凸模与锻件的碰擦。

伏中夏,技术部第一设计室室长助理,工程师,主要从事锻件模具工艺开发设计,完成了多项产品的开发,如MQ200系列产品在AMP50上开发研究等。