齿轮精密成形中尺寸精度的保证措施

2012-09-12王以华,张海英,王黎等

齿轮精密成形中尺寸精度的保证措施

文/王以华·上海交通大学

张海英,王黎·上海保捷汽车零部件锻压有限公司

陆贤·上海运良企业发展有限公司

林健,吴振清·上海桦厦实业有限公司

齿轮作为传递运动和动力的最基本零件之一,在工程领域有着广泛的应用。采用精锻工艺生产齿轮是一种极具开发前景的新工艺、新技术。相对传统的切削加工而言,精锻工艺不仅可使齿轮加工的材料利用率由目前的40%左右提高到70%以上,而且精锻使得金属材料的纤维流线沿齿形均匀连续分布,晶粒及组织细密,微观缺陷少,从而提高齿轮的综合力学性能,抗冲击强度提高约15%,弯曲疲劳寿命提高20%以上,生产效率提高40%左右,生产成本可降低20%~40%。美国伊顿公司年产精锻齿轮一百多万件,公差可达±0.015~0.03mm。德国BLM公司生产的热精锻齿轮多达百余种,大多采用热锻或温锻后冷整形,齿形精度可达DIN6级,该公司的精锻螺旋伞齿轮的最大直径达280mm。

尽管齿轮精锻有诸多好处,但使用精锻工艺生产齿轮的厂商仍屈指可数,究其原因,还是在关键尺寸的控制上难以达到要求。本文就齿轮精锻关键尺寸的保证谈一些看法。

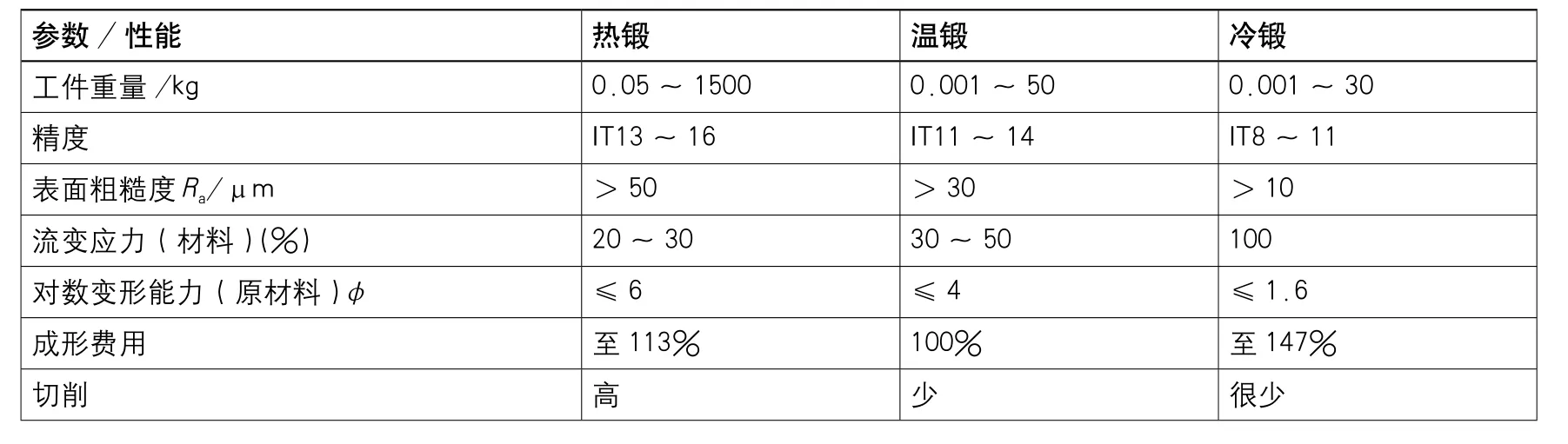

表1各种模锻方法性能成本的比较

热温冷复合工艺

一般外径小于90mm可以采用冷锻,大于90mm采用温锻-冷整形。温冷复合工艺是将毛坯加热到700~950℃模锻,再将关键尺寸在室温下冷整形。其是利用材料在温锻温度内其流变应力仅是冷锻的1/2~1/3,对数变形能力几乎是冷锻的3倍,表面质量也不是热锻那样氧化严重,详细比较见表1。由温锻制出的预锻件,由于温度低于热锻,其氧化皮厚度、余量及公差均小于热锻,约为0.1mm,其齿形部分所敷设0.15~0.5mm的余量。温锻后的预锻件一般不必退火(个别有要求的精锻件也可做等温退火)、不必磷化-皂化,只要均匀喷涂,具有良好润滑性能油雾,即可进行冷整形。

上海保捷汽车零部件锻压有限公司,就是在6.3MN电动螺旋压力机上1000℃亚热锻韩国法雷奥轮毂,然后在200t液压机上冷整形成形,仅需7道工序。原法雷奥轮毂全冷锻生产,需3次退火、酸洗、磷化-皂化,共需21道工序。保捷公司生产出的产品经韩国6个月试用及检测,完全满足韩国企业的要求,这使生产成本大幅下降。

温锻及冷整形的设备及模架

油压机、螺旋压力机、机械压力机和多滑块压力机等可被用于精密锻造。从生产考虑,肘杆式压力机用得最多,其次是曲柄式压力机。油压机经常被用于多品种、少量生产和开发试验。表2给出精锻用的压力机的特性。

闭塞力发生装置有的装在压力机上,也有的装在模架上。用油压机进行批量生产时,闭塞力发生装置大多装在模架上,试验开发用油压机的闭塞力发生装置装在压力机本体上的较多。使用机械压力机的时候,大多使用带有闭塞功能的模架。根据合模能力及闭塞行程的大小,闭塞力发生源可使用油压、气压、氮气压、氨甲酸酯橡胶和弹簧等。

闭塞锻造要求能量大,加工能力大,因自动送料及下模的缓冲缸的因素,还要求滑块行程长的压力机。一般滑块行程需要400mm以上,生产性压力机滑块行程短,约为通常压力机的一半,行程20~30次/min。

冷整形的模架就不能使用普通模架,因普通模架导柱与导套之间的间隙可达0.3~0.5mm,根本无法整出±0.015~0.03mm的公差来。要想达到如此高精度的公差,必须用滚珠导柱模架,如图1所示。其导柱与导套间常用零碰零配合。

图1冷精整专用液压模架实物

模具结构的选用

表2精锻用压力机的特性

直齿圆锥齿轮

⑴凹模设计。轿车圆锥齿轮闭式锻造时,由于齿轮材料强度高、变形抗力大,所以,模具要承受非常强大的应力作用,模具使用寿命很短。尤其凹模的齿顶部位,容易断裂,造成模具寿命短,对齿轮的精度构成很大损害。以图2、3所示轿车齿轮的精锻凹模为例,对凹模进行优化设计。

①凹模的齿顶高出分模面,深入上模中,如图2所示。

②分模面与齿顶平齐,齿顶完全埋在下凹模里,如图3所示。

图2凹模设计方案1

图3凹模设计方案2

对于模数较大或者大的圆锥齿轮采用小飞边开式热精锻,因变形抗力和总的成形力大大降低,且大端齿顶露出分模面易于散热,故采用方案1是合理的。

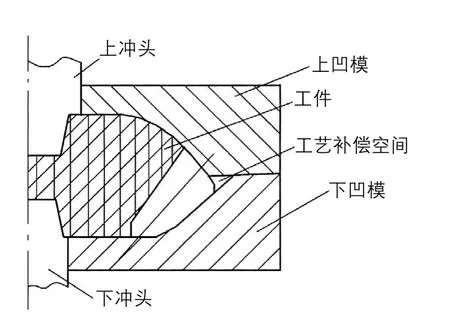

图4所示为采用方案2进行闭式模锻时,即将分模面取在与齿顶平齐时,则完全消除了产生附加弯矩和产生剪切应力的可能。同时由于工艺补偿空间增大,有效地减小了模具内部压力,避免了齿顶尖压力过大的情况。

⑵切边冲孔复合模设计。一般精锻的锥齿轮的中心孔不冲出,怕在冲孔时齿形变形,留在机加时钻孔。这无疑增加了材料消耗,而且加大了机加工量,使精锻齿轮的效益打了折扣。作者在实践中设计了切实可行的切边冲孔复合模,示于图5。

图4方案2在冷精锻结束瞬间模具齿顶受力图

图5锥齿轮的切边冲孔复合模

带有缓冲弹簧的(图中未画出)模具在工作的时候,将锻件放在与其外形相适应的定位器里,该模能保证锻件较好地定中心和良好的切边质量。冲孔冲头和切边凹模与热锻件的接触仅仅在切边和冲孔的瞬间,以保证提高模具寿命。

为锻件摆放方便和更可靠的定位,在切边和冲孔之前,定位器凸出凹模刃口20~30mm。在进一步下降时,冲头压缩弹簧并压紧锻件以消除其翘曲。

因此,从冲头与锻件接触的瞬间开始,在冲头和弹簧定位器之间始终保持压力,故锻件的外形和尺寸得到保证。

直齿圆柱齿轮

闭塞冷锻成形的齿形精度可满足一般汽车的使用要求。对较大尺寸齿轮,精度有较高要求时,在齿轮热锻或温锻后,进行等温退火,再在精密成形模具中做一次冷精整,可稳定地获得DIN7级齿形成形精度。由于冷精整变形量小,并为了提高齿面质量,齿坯精整前用少量的稀油喷雾润滑,不必作磷-皂化处理。由于齿坯做了等温退火,后续渗碳淬火时齿形变形量较小而且规律性好,故可据淬火变形规律对锻造齿形进行修正,最终使热处理后精度不下降。根据驻车齿轮的结构特点,上海保捷锻压公司开展其热锻-冷锻联合精密成形工艺生产实况。

图6所示为某驻车齿轮的锻件图,该零件由轮齿、轮辐和轮毂三部分组成,材质为20CrMnTiH。轮齿部分有16个矩形齿,齿顶圆直径为φ99.8mm,齿根圆直径为φ88.5mm,齿宽为9.1mm,齿高为5.65mm,齿厚为20.4mm。轮辐连接轮齿和轮毂,厚度为7.5mm。轮毂上端凸缘外径为φ38.02mm,轮毂下端外径为φ48.0mm,与轮齿部分在直径上相差两倍以上。轮毂下端还有两个对称分布的油槽。该驻车齿轮结构复杂,直径偏大且轮齿厚而高,塑性变形量很大。若单纯采用冷锻工艺,成形载荷很大,对模具强度和锻造设备要求很高;若单纯采用热锻工艺,尺寸精度难以保证。故本文采用热锻-冷锻联合精密成形工艺,充分发挥热锻和冷锻的各自优点,即先用热锻工艺获得复杂的零件外形和大致的齿形,由于热态下材料变形抗力低,大变形条件下成形载荷不大,便于组织多工位连续生产。再用冷锻工艺对精度要求较高的零件局部(如齿形部分)进行冷精整,由于精整变形量小,可在较小载荷下获得高精度齿轮。

图6驻车齿轮锻件图

该齿轮零件的主要工步为:

⑴下料、加热。

⑵成形镦粗,如图7a所示。

⑶预锻,如图7b所示。

⑷终锻,如图7c所示。

⑸冲孔。

⑹车端面。

⑺冷锻整形,如图7e所示。

其中⑴~⑸工步可“一火”连续完成,以节省能源,提高生产效率。

图7驻车齿轮热锻-冷锻联合成形工艺方案

采用上述热锻-冷锻联合成形工艺试制该驻车齿轮零件,首先在6.3MN高能螺旋压力机上完成终锻等4道热锻工步,得到了如图8所示的齿坯,从成形效果来看,热锻后驻车齿轮零件基本成形,轮毂和轮辐已几乎接近设计要求,轮齿下端有塌角现象,有待后续冷锻整形。

图8热锻齿坯

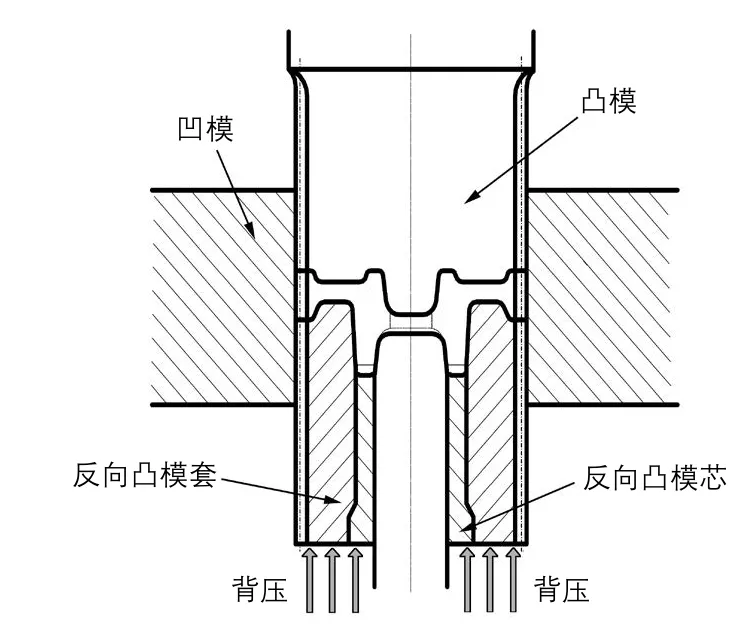

冲孔后再车削加工去除齿坯上端多余金属,经过正火、抛丸去除氧化皮后,在6300kN冷锻压力机上完成冷锻整形。图9为冷锻整形工艺示意图,该模具装在图1所示模架上。为能在较小载荷下锻足齿形,利用齿坯中心孔分流减压。为便于模具制造,反向凸模采用组合结构,由反向凸模芯和反向凸模套组成。为改善反向凸模受力状况,采用液压机构提供背压。分流锻造、组合凸模结构和背压机构均是提高驻车齿轮冷锻整形模具寿命的有益措施。图10所示为最终的驻车齿轮锻件产品,轮毂下端的油槽已挤出,锻件全部尺寸满足设计要求。

图9冷锻整形工艺示意图

图10冷锻整形后的驻车齿轮锻件

模具材料的选用及加工

为了将模具在服役时的磨损、弹性变形所造成的误差降到最小,凹模内圈材料选用超硬合金,硬度达到1037HV以上,抗压强度达到3900MPa。使用硬质合金作为模具内圈时,由于硬质合金具有高硬度、低韧性的特点,几乎不能承受拉应力,因此在组合模具设计必须优选模具尺寸及过盈量,使凹模内圈尽量减小切向拉应力,以免造成模具开裂失效。上海保捷汽车零部件锻压公司结合倒锥齿冷整形模具内外圈采用8‰的大过盈量配合,采用冷套法压入装配。

为了解决凹模模膛在电加工过程中因电极的烧损和电加工规准造成的误差,对精整模膛的放电加工采用粗加工→中加工→半精加工→精加工多电极的加工工艺,电极的材料选择铜钨合金。同时要合理选择各工序的放电间隙,其中,精加工的放电间隙单边只有0.015~0.02mm,基本上消除了电火花加工时因电极烧损和电规准对模具造成的误差,保证了精整模膛的一致性。

模具型腔的渐开线齿形部分若采用慢走丝线切割,适当多留余量并进行多遍切割,第一刀后每次切割余量控制在0.02~0.05mm,使用这种分步多次的加工方法,可保证齿形模具线切割时不发生变形,并且齿厚公差一周内可控制在0.01mm以内。

为了减小精整工件齿形金属与模具表面的流动阻力,要对精整模具模膛进行珩磨和超声波抛光,使模膛表面粗糙度R a达到0.2μm。

对行星齿轮和半轴齿轮冷精整后的效果:未精整前安装距的变动范围为≤0.35mm,精整后安装距的变动范围≤0.2mm。对同一产品不同精整模精整后的安装距的误差≤0.03mm,确保了产品的一致性和互换性,表面的粗糙度R a也由3.2μm提高到1.6μm。

结束语

一般说来,在齿轮精锻中能够很好掌握上述要点,在现有热锻设备基础上,选购一台小型精锻压力机,配以滚珠导柱模架,对热锻或温锻后的锻件,进行冷精整,可以稳定地获得DIN7级齿形成形精度,有效地提升现有的锻件精度水平,在市场竞争的大潮中立于不败之地。