直锥齿轮的可靠性探讨

2012-09-12孟江涛洛阳华冠齿轮股份有限公司

文/孟江涛·洛阳华冠齿轮股份有限公司

直锥齿轮的可靠性探讨

文/孟江涛·洛阳华冠齿轮股份有限公司

齿轮是一种应用最广的机械传动基础零件,因其具有结构紧凑、传递动力大、传动比变化范围及传动功率范围大、效率高、寿命长、可靠性好和瞬时传动比恒定等特点,被广泛应用于交通、风电及装备制造业等基础产业领域内。齿轮按其轮齿齿廓曲线,可分为渐开线、摆线、圆弧线和双圆弧线齿轮等;按其外形可分为圆柱齿轮、圆锥齿轮、蜗杆蜗轮、鼓形齿轮和非圆齿轮等;按其运动形式,又可分为平行轴传动、相交轴传动和交错轴传动等。齿轮广泛应用于各种传动机械内,尽管其结构和形状千变万化,但其精度标准是统一的,失效形式是相似的。研究齿轮的精度及做好产品的过程控制、提高齿轮的使用寿命,是企业得以长足发展、行业得以持续进步的关键。

标准和检验

直锥齿轮适用于轴线相交的两轴间传动,轴线成直角或非直角,其精度直接影响到传动的平稳性、噪声、磨损及寿命。锥齿和准双曲面齿轮共用一个标准,即GB11365-89《锥齿轮和准双曲面齿轮精度》,此标准中详细阐述了锥齿轮的精度及误差的来源,按要求对三个公差组的十一个检验组进行测量评定,特别对三个公差组中的齿距累积误差、齿距偏差、齿圈跳动和周节极限偏差进行静态检验,与标准公差值相对应,以判定齿轮的精度等级。而作为精密锻造的直齿锥齿轮而言,因其生产工艺的特殊性(大批量锻造、后续机加工以锥齿齿形定位,控制其他尺寸和精度),故仅对锻造齿模型腔齿形,进行上述检测项目的静态检验,要求其精度须达到GB11365-89的6级精度,方可进行锻造。而所锻造产品在后续机加工过程中,须对三个公差组中的齿切向综合误差、齿轴交角综合误差和接触斑点进行动态检验,同时对其齿圈跳动、安装基准面的跳动进行控制和检验。

在实际生产过程中,差速器直锥齿轮,通常是用专用无侧隙啮合检测仪来衡量一对相啮合的被检齿轮的精度。

⑴齿切向综合误差评定齿轮的工作平稳性最为全面,可以测量出由于齿距误差和齿形误差所引起的传动误差,即反映轮齿从进入啮合到脱离啮合整个过程中的传动误差,为动态综合检验项目,也就是我们常说的一对齿轮对滚检验中被检齿轮的单齿跳动。

⑵一齿轴交角综合误差,是在双面啮合条件下滚动检查的,所得到的数据描绘成曲线,即为一对齿轮在对滚检验中,被检齿轮轮齿的两个面同时接触的结果,若一对齿轮持续对滚数周,百分表上反映的数据,也就是我们常说的被检齿轮相对于标准轮的一周跳动。

⑶接触斑点的检验,适用于大批量的、具有互换性的锥齿轮生产中,由被检齿轮与标准轮对滚而得。一般而言,只要动态检验过程中,单齿跳动不超过0.05mm,一周跳动不超过0.10mm,接触印痕在齿长方向偏小端占全齿长2/3、在齿高方向偏齿顶占全齿高1/3,接触面积占全齿40%~60%,就较为理想,即证明渐开线齿形设计的恰到好处,在此齿形精度控制的基础上,严格控制其他相关尺寸及装配面的精度,使得最终生产出的齿轮传动平稳,接触良好,噪声理想。

失效分析和改进

在差速器总成中,直锥齿轮用来增加转矩并调节左右轮的转速,将动力传到驱动轮,推动车辆运行。这类齿轮受力较大,受冲击频繁,工作条件比机床齿轮复杂。因此,对耐磨性、疲劳强度、芯部强度和韧性等要求比其他齿轮高,其通常的失效或损坏形式有:轮齿断齿(折断),齿面点蚀及剥落,齿面磨损,齿面胶合,齿面塑性变形等。而断齿和齿面点蚀及剥落,对齿轮影响最大,直接快速导致齿轮副损坏,设备发生故障,甚至造成安全事故。20世纪以前,因制作锥齿轮锻造齿模的型腔,仍沿用传统的老工艺(刨齿机刨削合格的紫铜电极,然后通过电火花设备,电蚀去除材料的方法得到齿模型腔),使得锻造出的齿轮齿根呈尖角,偶尔个别齿数较少的齿轮,极易出现根切现象,这样就导致齿根部位因热处理产生应力集中,根切时导致齿根部位齿厚减小,使得齿根部位强度不足,两者叠加就容易产生轮齿断齿现象。

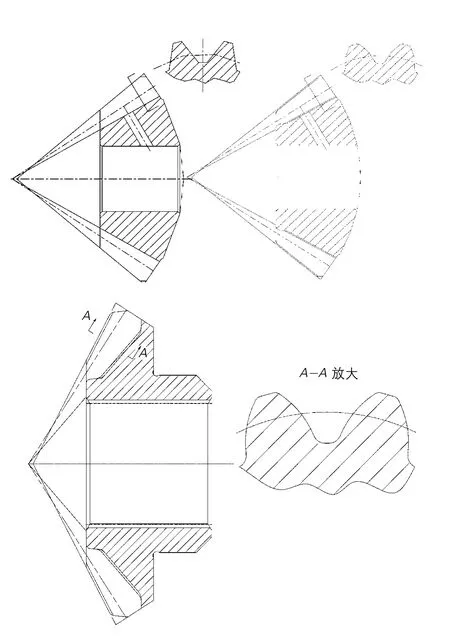

随着近年来装备制造业的提升,高速数控铣在模具行业的大力推广,运用三维软件对齿轮进行实体造型,对于齿轮少齿根切现象,可完全通过修正来解决,并且使齿根、齿顶圆角过渡,如图1所示,在一对齿轮啮合互不干涉的情况下,尽量使齿根圆角大些(一般取大端模数的0.2~0.4倍),齿顶为减小应力集中,取齿根圆角的一半,这样通过对修正后的齿轮实体进行数控编程,加工紫铜电极或直接加工模具,最终锻出的齿轮就可大大避免断齿现象。另外为了增加轮齿强度,避免断齿,经与用户沟通改进了直锥齿轮的结构,即在行星齿轮小端和半轴齿轮小端及部分大端,增添封闭型加强筋,这样可使锥齿小端每一个齿相互关联,直观上每个锥齿小端齿槽内填充了材料,增加了各个齿的刚性和强度,大端视情况,个别齿轮也可同样进行封闭,如图1所示。

图1齿根、齿顶圆角过渡

这样可有效避免各个齿的先期损坏,同时每个齿与小端封闭处都形成光滑的圆角过渡,有利于避免和减小过渡处的应力集中,减少了早期损坏源的潜在产生。而点蚀和剥落则是一个复杂的问题,其是各个因素(包括原材料、热处理、齿面粗糙度及齿形精度等)的综合反映,一直以来都是重载齿轮轮齿面疲劳损坏最普遍的形式。点蚀通常发生于轮齿节圆附近,刚开始呈现点状麻点、凹坑,并逐步扩展以致成块状剥落,其是初始点蚀、破坏性点蚀、直至表面剥落的渐进过程。初始点蚀通常是因齿面粗糙或有严重疵点(锻造时的氧化麻点及磕碰伤),在齿轮正常啮合传动时,局部区域承受较大的接触应力,在频繁接触应力的作用下,可能在局部区域产生疲劳并出现小区域的点蚀现象。初始点蚀并不可怕,齿面粗糙或疵点通常会随着轮齿继续啮合运动而趋于平滑,此时齿面局部高应力也就下降了,齿面初始点蚀也就随之停止。破坏性点蚀通常产生于齿轮节圆以下的齿根区域,是由于齿根处曲率半径较小,齿面接触应力较高而产生的,呈小点状,金属脱落形成凹坑,当继续扩大或点蚀坑相互连接起来,可能会造成较大面积破坏,即齿面剥落。但随着新工艺的推行,齿根处的破坏性点蚀并不多见,而常见的齿面剥落,是由于齿面皮下缺陷、热处理后渗层组织欠佳或内应力过大,以及齿轮制造或装配不当导致的偏心过载所造成的,这类剥落通常在齿面产生的凹坑,往往也比破坏性点蚀造成的剥落坑更大、更深、更明显,如图2所示。对齿轮传动的影响也最大,会造成相关件的损坏。齿面磨损一般是在润滑不当或润滑油内杂质过多,齿轮传动时两齿面非正常啮合而产生的。齿面胶合以及齿面塑性变形而导致的齿轮损坏也不多见。

通过数十年对锥齿轮锻造加工实践的探索分析,认为有如下方法可以提高齿轮的精度和寿命:

⑴通过对齿轮结构的改进以提高其强度和刚性。

⑵通过对齿形、齿向的修形,三维建模时使得渐开线齿面形成鼓形齿,可任意调整一对齿轮的接触印痕和接触面积,以提高其接触精度。

⑶通过齿根、齿顶圆角的过渡,以减少齿轮根切导致齿根部位强度不足,减少齿根、齿顶尖角的热处理应力,综合提高齿轮的强度,避免齿轮断齿。

⑷通过对齿轮参数的修正、调整,以减小一对齿轮啮合传动时的单齿跳动和一周跳动,来增加齿轮副的传动平稳性。

⑸通过改进模具的加工工艺和方法,提高锻模的精度和表面粗糙度,以最终提高所加工齿轮的精度和齿面粗糙度,减少齿轮啮合传动时的疲劳磨损。

⑹通过对齿轮锻后机加工前的抛丸,使工件表面材料发生弹塑性变形,延伸及材料表层,在表层下产生压应力,从而抵消锻造时产生的不良拉应力。

⑺通过对齿轮热处理后抛丸,将表层部分残余奥氏体转化为马氏体,可增加材料的硬度,形成压应力,该残余压应力延缓了疲劳断裂的形成,从而延长齿轮的安全使用寿命。

结束语

综上所述,通过上述一系列措施的逐步实施,齿轮寿命不断得到提高。但总体来说,我国的齿轮制造水平和先进发达国家相比,还相差甚远。尽管国内齿轮行业数年来得到飞跃发展,在世界上已成为名副其实的第二大齿轮国,但实际水平仅相当于发达国家20世纪90年代中后期,齿轮及齿轮的可靠性,已成为我国高端制造的瓶颈。虽然齿轮的可靠性研究是一个复杂的课题,是一个漫长的过程,但只要我们潜心研究,瞄准“提质(量)减重(量)、延(长)寿(命)降(低)噪(声)”的目标,踏踏实实研究、改进,就一定能做到“传动造福人类,齿轮传动世界。”

图2常见的齿面剥落