一种球度误差计算模型与评价方法*

2012-09-12徐光华1b黄付中郝大庆

刘 飞,梁 霖,徐光华,1b,黄付中,郝大庆

(1.西安交通大学a.机械工程学院;b.机械制造系统工程国家重点实验室,西安 710049;2.大连机床(数控)股份有限公司技术中心,辽宁 大连 116620;3.洛阳轴研科技股份有限公司,洛阳 471039)

得截面最小二乘中心O(xo、yo、zo),它也是二次曲面的奇异点。

其中:

一种球度误差计算模型与评价方法*

刘 飞1a,梁 霖1a,徐光华1a,1b,黄付中2,郝大庆3

(1.西安交通大学a.机械工程学院;b.机械制造系统工程国家重点实验室,西安 710049;2.大连机床(数控)股份有限公司技术中心,辽宁 大连 116620;3.洛阳轴研科技股份有限公司,洛阳 471039)

研究了直角坐标系下基于几何曲面的球度误差评价模型,提出了一种基于空间二次曲面的最小二乘评价数学模型和相应的测量方法,建立了空间测量评价数学模型。利用几何对称关系减少了非线性误差对结果的影响,并通过弦线交叉定位,达到了高效、准确搜索最小二乘球心的目的。通过分析表明,基于曲面关系的最小二乘球度误差评价方法计算速度快,易于实现且具有较高的评定精度,也为球度误差评价提供了一种新的思路。

球度误差;最小二乘法评价;直角坐标系;数学模型

0 引言

在精密机械、航空航天及国防装备等关键技术领域内,球体类零件的应用日趋广泛,如航空动压轴承、供油泵油阀、高精度球形铰链、球形曲柄曲轴等。对于球度误差检测来说,虽然现在已引起了许多研究机构和学者的重视[1-10],而且ASEM也较早的颁布了Y14.5M—1994标准,但是在球度的误差评价上还未形成统一的理论和评价方法,这就限制了球度误差评价在实际检测中的应用。如何建立有效的快速检测模型和评价方法,将成为本文讨论的关键。

Chen[1]对球度误差进行了模式分析并建立了数学模型,Samuel[2]依靠计算几何技术对球度误差建立了表面特征与球心关系的评价。近年来对于球度误差的评价主要利用基于概率思想的现代优化算法,虽然优化算法具有较好的精度,但是其评价速度却阻碍了球度误差评价的发展和应用。在以前的研究中虽然也取得了一些成果,但对于大部分球度误差的数学模型来说,在实际应用中都是基于“小偏差假设”和“小误差假设”理论,这使得非线性模型线性化过程中所产生的模型误差将成为影响最终评价精度的主要因素。

本文针对球度误差评价应用中的具体问题,提出了一种基于空间二次曲面的最小二乘评价数学模型和相应的测量方法。首先利用球面各采样点坐标值得到曲面的方程式;其次通过最小二乘原理求得曲面的中心坐标值,即空间球心;然后以此为中心,得到该球面的球度误差值。在算法评价中,不要求满足“小偏差假设”和“小误差假设”,且评价速度较快。测量空间不受测量坐标系的影响,可以保证较好的评价精度。经分析证明,利用曲面几何关系评价球度误差更客观、更准确,可以实现球度误差的快速精确检测且具有较好的实用性。

1 构建测量数学模型

球度误差是指包容球面轮廓的两个同心球体的半径差所允许的变动量。球度误差评价主要依赖于球体中心位置的选取,根据中心位置确定两个同心包容球,而这两个同心球的半径差就是目标误差值,也即为球度误差值。

最小二乘球度误差是指在获得最小二乘球体中心的情况下,用两个同心包容球容括被测球体,内、外接球分别至少与一个实际测量点接触。两个包容球的半径差ΔR就是被测球体的球度误差值f。

其中:Rmax——外接球半径;

Rmin——内接球半径。

1.1 测量模型

球体放置于直角坐标系下,在球面轮廓上选取n个采样点,各采样点坐标为 Pok(xok、yok、zok),k=1、2…n,且n>9。O为最小二乘球心,R为球体最小二乘半径,模型示意图如图1。

图1 球度误差模型示意图

1.2 确定截面采样点数

表面形貌特征主要由表面粗糙度、表面波纹度和表面形状误差成分构成。对于球体表面单一圆周形状误差主要考虑圆周波纹度对其的影响。KB/T9924-1999(《磨削表面波纹度》)规定,圆周波纹度的低通截止值fp的系列值为:5,15,45upr(波 /周)。对一般的磨削表面,fp的标准数值为15upr。令fp为低频截至频率fc,得采样点数k:

当fp=15upr时,那么k≥45 ~60。

为了减小电子测量仪器及计算机对截面数据的采集和处理误差,可按式(3)求取实际采样点数N,t为采样圆周数。

其中:n=1、2…27;t=2、3、…。

1.3 求取二次曲面方程

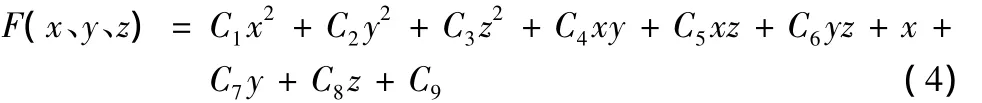

设曲面S方程为:

式中:C1、C2、…C9——表示二次曲面式各项常系数;

x、y、z—— 表示采样点的坐标值。

式(4)为曲面S的一般式,设二次曲面:

式中:Δ为微量偏差。

分别把各采样点坐标值带入式(4),由一组同心曲面束构成关于各项系数的一次函数式组Ek:

其中,k=1、2…n。

利用最小二乘法求取曲面方程。

解正规方程:

得 C1、C2、…C9的值。

1.4 求取二次曲面中心

当C≠0,说明曲面有唯一的中心,x、y、z之间是相互独立的且它们之间不具有线性关系。

解方程组:

得截面最小二乘中心O(xo、yo、zo),它也是二次曲面的奇异点。

其中:

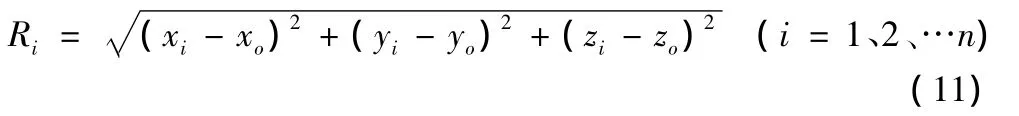

1.5 最小二乘球度误差

球面一点到球心的距离:

然后以式(11)为基础,计算各点到球心的距离。确定外包容球、内包容球的极点位置,最后得到最小二乘球度评价误差值Δs。

2 最小二乘球度评价误差分析

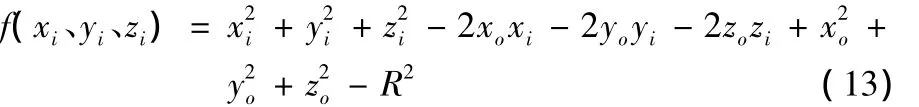

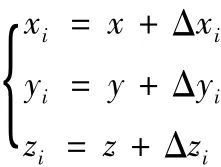

确定最小二乘球体半径误差:

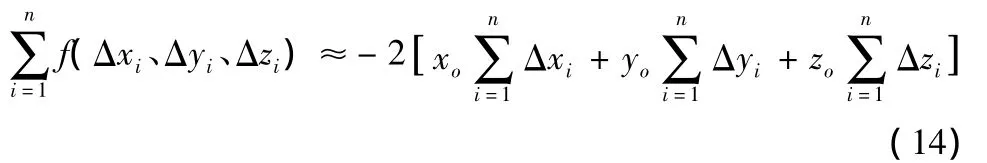

令:

那么 f(xi、yi、zi)为小偏差量。

设:

R2=(x-xo)2+(y-yo)2+(z-zo)2,R 为最小二乘圆半径。

且 f(xi、yi、zi)=f(Δxi、Δyi、Δzi),球体半径误差和:

3 计算实例

3.1 最小二乘球度误差评价流程

计算流程图如图2所示。

图2 球度误差程序流程图

3.2 数据分析

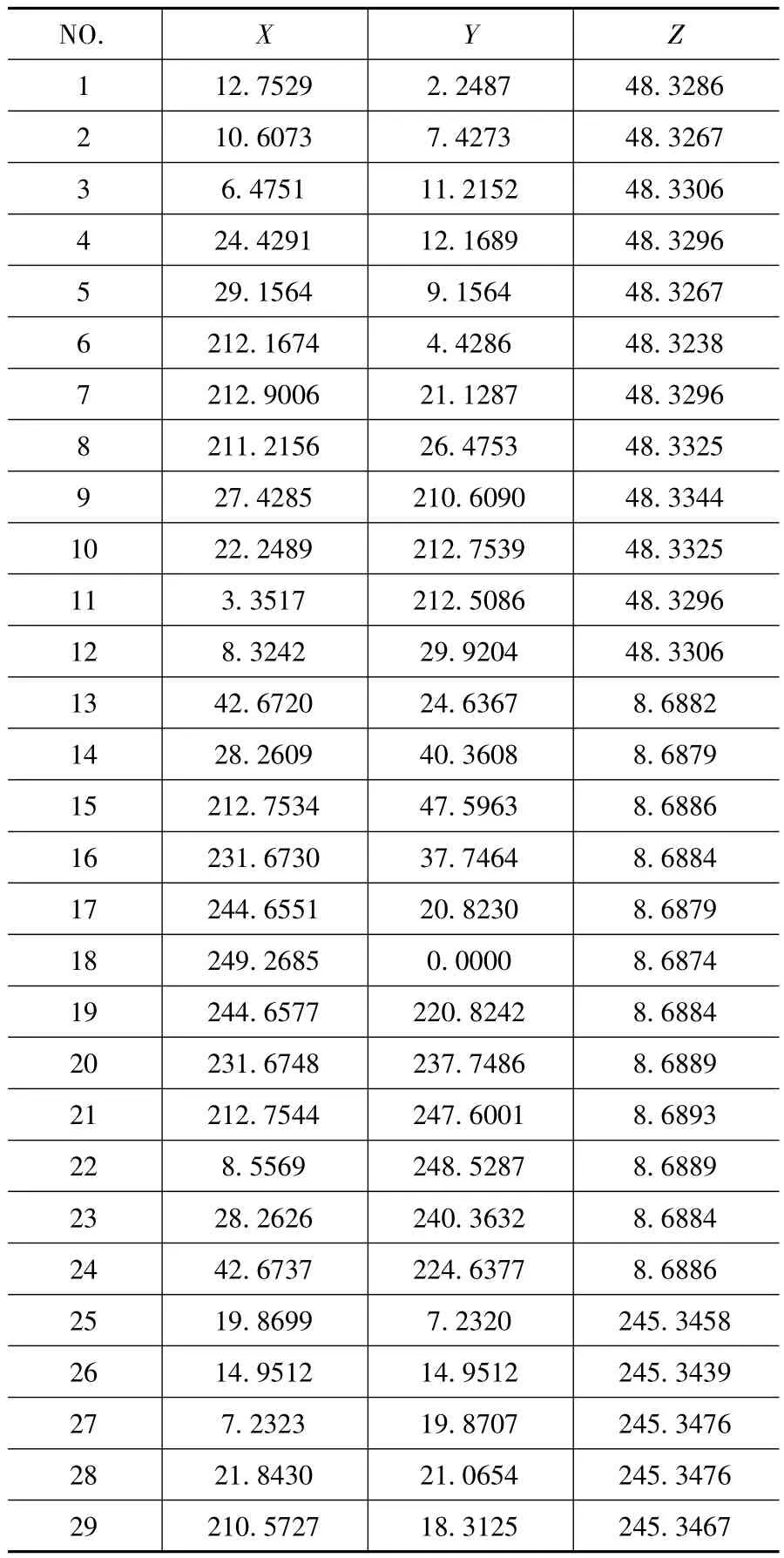

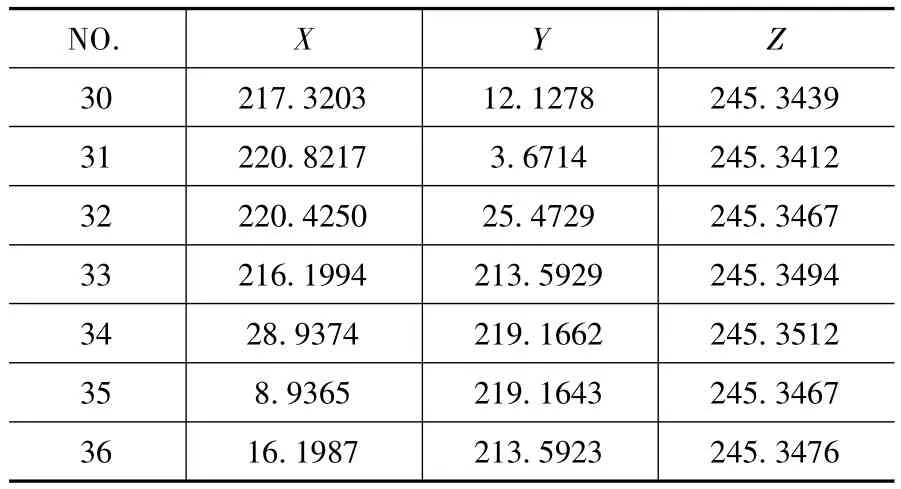

利用文献[1]提供的三截面采集数据对球度误差进行计算分析,建立3D空间采样数据分布模式图。

按照文献[1]中给出的模型的数据,如表1。利用本算法得到的结果为f=0.0131mm,文献[1]的数据为f=0.0132mm。说明本算法的结果与文献[1]中球度误差最小二乘法的评价结果相一致。由于在计算过程中减少了非线性误差及坐标转换对评价结果的影响,特别是本算法利用直角坐标采样值进行直接评价避免了由于三角函数转换带来的误差,采样坐标值不受空间测量坐标系的影响,所以得到的评价结果更客观。

表1 球面采样点坐标值 单位:mm

(续表)

4 分析与讨论

(1)此计算方法实现了在直角坐标系下,利用坐标值对球度误差的最小二乘法评价,建立了适应于直角坐标系下的球度误差评价的测量模型。

(2)本文中数学测量模型减小了模型误差对评价结果的影响。在采样过程中,不存在均匀采样,并且具有试件空间位置不受检测设备测量坐标系的影响。

5 结束语

本文中的评价算法提供了一种利用最小二乘法快速准确评价球度误差的新方法,利用空间曲面关系减少了评价过程中非线性误差的影响。此算法具有较高的实用性和可行性,可广泛用于测量设备对于回转体形状要素误差的评价中。

[1]Cha’o-Kuang Chen,Chien-Hong Liu.A study on analyzing the problem of the spherical form error[J].Precision Engineering,2000,24:119-126.

[2]G.L.Samuel,M.S.Shunmugam.Evaluation of sphericity error from form data using computational geometric techniques[J].International Journal of Machine Tools & Manufacture,2002,42:405-416.

[3]Musong Wang,S.Hossein Cheraghi et al.Sphericity error evaluation:theoretical derivation and algorithm development[J].IIE Transactions,2001,33:281-292.

[4]Kirsten Carr,Placid Ferreirat.Verification of fromtolerances PartⅡ:Cylindricity and straightness of a median line[J].Precision Engineering,1995,17:144-156.

[5]Saul i.Gass.Fitting Circles and Spheres to Coordinate Measuring Machine Data[J].The International Journal of Flexible Manufacturing Systems,1998,10:5-25.

[6]Kuang-Chao Fan,Ji-Chun Lee.Analysis of minimum zone sphericity error using minimum potential energy theory[J].Precision Engineering,1999,23:65-72.

[7]全国金属切削机床标准委员会.KB/T9924-1999磨削表面波纹度[S].北京:机械工业出版社,2003.

[8]刘飞,彭晓南.最小外接球法球度误差评价与实现[J].机械工程学报,2009(9):243-248.

[9]喻晓,黄美发,夏澎.基于改进粒子群算法的球度误差评定[J].计算机系统应用,2009(12):201-203.

[10]曾汉平,王凤伟,张辉.球径和球度误差气动测量新方法[J].计测技术,2010(3):32-33.

A Mathematics Model and Evaluation Algorithm of Sphericity Error

LIU Fei1a,LIANG Lin1a,XU Guang-hua1a,1b,HANG Fu-zhong2,HAO Da-qing3

(1a.School of Mechanical Engineering;b.State Key Laboratory for Manufacturing Systems Engineering,Xi’an Jiaotong University,Xi’an 710049,China;2.Technology Center,Dalian Machine Tool Group Corporation,Dalian 116620,China)

Aiming at evaluating model of sphericity error based on sphere geometry in the Cartesian coordinates,this paper introduces a fast and accurate method of evaluating sphericity error by least square method,builds a 3D mathematics model of measurement and evaluation.Geometrical characteristic reduces effect of the nonlinear error for evaluation result.Analytical software is developed for data generation,fitting the reference data for evaluating form errors in terms of sampling parameters,which can be appied to search spherical center.The analyse data and experimeatal examples has proved that the algorithm has higher computing speed and evaluating precision.All the above work will help to develop and perfect the new thinking and new means for sphericity error evaluation.

sphericity error;least square method evaluation;cartesian coordinates;mathematics model

TH162;TG801;TB92

A

1001-2265(2012)11-0046-04

2012-02-13;

2012-07-16

机床重大专项项目资助(2009ZX04001-051)

刘飞(1979—),男,河北隆尧人,西安交通大学机械工程学院博士研究生,主要研究方向为机械故障诊断、精密测量技术,(E-mail)lf.7902@stu.xjtu.edu.cn。

(编辑 李秀敏)