基于ANSYS Workbench的球面磨床磨头结构设计方案分析*

2012-09-12龚肖新席晨飞

龚肖新,卢 强,席晨飞,许 萍

(1.苏州工业职业技术学院机电工程系,江苏苏州 215104;2.纽威数控装备有限公司苏州纽威机床设计研究院,江苏苏州 215163)

基于ANSYS Workbench的球面磨床磨头结构设计方案分析*

龚肖新1,卢 强2,席晨飞2,许 萍1

(1.苏州工业职业技术学院机电工程系,江苏苏州 215104;2.纽威数控装备有限公司苏州纽威机床设计研究院,江苏苏州 215163)

磨头属于精密数控球面磨床的关键部件,其结构形式会直接影响到磨头动力部件的刚度,从而影响到加工工件的精度及表面质量。针对SMG63H球面磨床磨头结构形式设计的三种方案,运用ANSYS Workbench对磨头动力部件加载工况进行静态特性分析,通过分析不同设计方案的磨头、主轴、主轴箱以及磨头动力部件整体的变形量和应力大小,选出静态特性最优方案。此方法为精密数控球面磨床关键部件有限元分析及设计方案的优化提供技术支持,为改善机床结构性能和提高机床精度奠定了基础。

球面磨床;磨头;结构设计;有限元分析

0 引言

精密数控球面磨床是为了满足高精度球阀加工需要而设计的一种新型加工设备,在机床研发过程中,需要综合考虑整机性能的改善和结构设计的优化。为了适应高精度、高效率加工需求,球面磨床应具有较高的刚度和良好的结构性能指标,而磨头属于精密数控球面磨床的关键部件,其结构形式会直接影响到磨头动力部件的刚度,从而影响到加工工件的精度及表面质量。为了提高机床性能指标,缩短研制周期,降低成本,本文运用ANSYS Workbench对SMG63H型球面磨床磨头不同结构形式在相同约束条件和载荷作用下的变形量和应力进行分析,最终确定优化设计方案。

1 磨头动力部件结构形式与设计方案

SMG63H数控立式球面磨床的结构模型如图1所示,采用球阀球体工件立式安装结构形式,磨头动力部件为卧式安装,其结构组成主要包括磨头、主轴、主轴箱、驱动电机等。为了满足 φ260mm~φ630mm球体的高效磨削加工,要求主轴最大输出扭矩不小于200N·m,机床应具有高刚性、高稳定性和高可靠性,通过实际生产情况和振动试验测定,发现影响系统刚性的关键部位是磨头动力部件,磨头的结构形式和性能好坏对磨头动力部件的刚度产生直接影响,从而影响机床的加工精度。在综合考虑结构设计合理性、安装调试方便性等诸多因数的前提下,提出了三种磨头结构形式的设计方案,如图2所示,方案A为砂条垂直安装圆盘式结构;方案B为砂条倾斜安装锥形套筒式结构;方案C为砂条垂直安装柱形套筒式。

图1 数控立式球面磨床结构模型

图2 球面磨床磨头结构设计方案

针对不同设计方案,如何准确地建立球面磨床磨头动力部件的力学模型,利用有限元方法对加载情况下的静态特性进行分析,通过比较确定最优设计方案,对提高机床结构设计水平,具有科学的指导意义。

2 有限元建模与边界条件加载

2.1 有限元模型建立与网格划分

利用Pro/ENGINEER软件建立SMG63H球面磨床磨头动力部件设计方案的实体模型,并对实体模型进行简化,在不影响分析精度的前提下,去除尺寸较小的圆孔、螺栓孔、台阶和凹槽等细小结构,以便于进行网格划分建立有限元模型。将实体模型导入CAE分析软件ANSYS Workbench。进行网格划分时,设定网格相关度“Relevance”为90,网格尺寸“Sizing”控制平均单元边长25mm,生成网格模型如图3所示。

图3 网格模型

2.2 材料属性确定

磨头动力部件的磨头、主轴等部件各主要参数:材料45钢,弹性模量2.0×1011Pa,泊松比0.3,密度7850kg/m3;主轴箱箱体各主要参数:材料HT300,弹性模量1.1×1011Pa,泊松比0.28,密度7200kg/m3。

2.3 装配体结合部处理

在磨头动力部件中各组成部分并不是孤立工作的,连接部件之间存在结合面,结合面的处理方式如下:电机、电机安装板及主轴箱之间采用绑定连接,主轴与轴承、轴承与主轴箱之间分别采用摩擦接触,主轴与磨头、磨头与砂条之间采用绑定连接,这样各部件之间的连接情况与实际结构非常相似,仿真结果更加准确。

2.4 边界条件及载荷设定

对磨头动力部件进行静态分析时,关键是约束和力加载的位置及方向的选择是否符合实际情况,这关系到有限元计算的精度,直接影响到分析结果正确性。通过对磨头动力部件工作特点进行分析,约束主轴箱后端面上四个安装滑块面的前后、左右方向位移,约束螺母座安装孔的上下方向位移。

球面磨床工作时,磨头围绕水平轴线作回转运动,工件围绕竖直安装轴线作回转运动,依据展成法加工原理,实现工件球面磨削加工。切削力主要作用在圆周方向均布的每个砂条的端部,正压力和摩擦力综合作用,受力情况比较复杂。另外磨削力数值不大,则动力部件自重和电机力矩对主轴和磨头的影响比较大。因此,综合考虑工件和砂条的材料、磨削加工切削用量等因素,按经验公式计算确定每个砂条受力大小,求得正压力30N,摩擦力10N,并对每个砂条端面施加正压力和摩擦力,同时施加电机轴力矩90Nm、主轴力矩200Nm和重力,各方案加载情况如图4所示。

图4 加载示意图

3 有限元分析求解与方案选择

3.1 有限元分析与求解

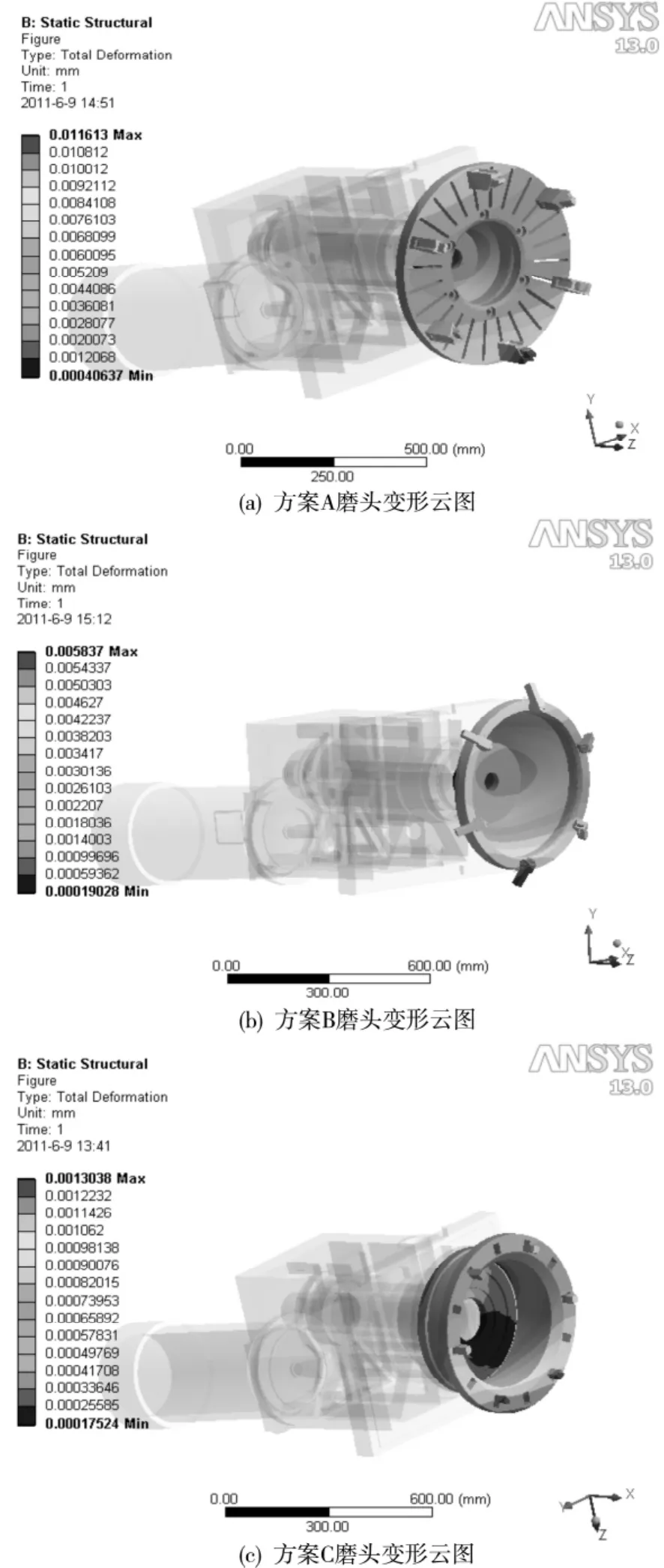

针对不同磨头结构设计方案,如上述图4所示在相同正压力、摩擦力、重力加速度、电机轴力矩和主轴力矩载荷条件下,运用 ANSYS Workbench,在Mechanical的后处理中得到各种分析结果,可以观察结构变形形态以及获得变形量,并找到最大变形位置;另外还可以观察应力分布情况,获得应力值和最大应力位置。对磨头动力部件三种设计方案的关键部件包括磨头、主轴、主轴箱和动力部件整体等进行变形量和应力大小的求解,磨头变形云图如图5所示,动力部件总体变形云图如图6所示,其它部件的变形云图和应力云图在此略。

3.2 方案比较及选择

在各位移场和应力场分布云图中,可得到每种设计方案磨头动力部件各组成部分所对应的最大变形量和最大应力值,如表1和表2所示。

图5 磨头变形云图

表1 磨头动力部件最大变形量(μm)

表2 磨头动力部件最大应力值(MPa)

通过列表数据可知,磨头动力部件组合体的各主要部件和整体部件的最大位移量和最大应力值,可以发现主轴和主轴箱的最大变形量变化较小,对整体变形影响不大,而磨头的最大变形量和应力值差异较大,也就是说,磨头在整个磨头动力部件的变形中对刚度的影响比较大,因此减小磨头变形量对提高磨头动力部件整体刚度有很大的作用。由表1可见方案C的磨头和动力部件整体的最大变形量分别为1.3038μm和19.674μm,明显小于方案A和方案B的相应值,能可靠地保证球面磨削精度;由表2可见方案C磨头的最大应力值也明显小于方案A和方案B,且总体应力值较小,完全满足强度要求,这与磨削加工时切削力较小的实际情况相吻合。由此确定方案C为可供优先选择的优化方案,该方案应用于生产实际取得了很好的效果。运用方案C设计的磨头加工球面实图如图7所示。

图6 磨头动力部件总体变形图

图7 球面加工实图

4 结束语

本文基于ANSYS Workbench软件,提出了一种精密数控球面磨床磨头结构设计方案对比分析和优选方法。分析不同结构形式磨头动力部件在相同约束条件和载荷作用下的变形量和应力值,实现了磨头动力部件的静力学分析与比较,判定静态特性优劣,最终确定优化设计方案。该方法缩短了机床设计与研制周期,降低了成本,为改善机床性能和提高机床精度提供了技术支持。

[1]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[2]商跃进.有限元原理与ANSYS应用指南[M].北京:清华大学出版社,2005.

[3]刘超峰,张淳,张功学.基于ANYSY的高速加工中心主轴箱有限元分析及优化[J].组合机床与自动化加工技术,2010(7):26-34.

[4]杨晓京,陈子辰,刘剑雄,等.基于ANSYS静刚度分析的XK640数控铣床关键零部件优化设计[J].机床与液压,2007(9):42-45.

[5]张宪栋,徐燕申,林汉元.基于FEM的数控机床结构部件静动态设计[J].机械设计,2005(5):46-48.

[6]崔中,文桂林,陈桂平.高速磨床整机动态特性研究[J].中国机械工程,2010(7):782-787.

Analysis on Structural Design for the Grinding Head of Spherical Grinder Based on ANSYS Workbench

GONG Xiao-xin1,LU Qiang2,XI Chen-fei2,XU Ping1

(1.Suzhou Institute of Industrial Technology,Department of Mechanical and Electrical Engineering,Jiangsu Suzhou 215104,China;2.Neway CNC Equipment Co.,Ltd,Suzhou Neway Machine Tool Design and Research Institute,Jiangsu Suzhou 215163,China)

Grinding head is key component of precision CNC spherical grinding machine.Its structure directly affects the stiffness of grinding head power.For the three designs of grinding head structure of SMG63H spherical grinder,ANSYS Workbench is used to static characteristics analysis for the grinding head power under loading.The optimization program of the static characteristics is selected by analyzing different design options of grinding head,spindle,spindle box and the whole grinding power unit.This method provides technical support for finite element analysis and design optimization for key components of precision CNC spherical grinder.It is the basis to improve the performance of the machine structure and the accuracy of machine tools.

spherical grinder;grinding head;structural design;finite element analysis

TG580.2

A

1001-2265(2012)02-0098-04

2011-07-19;

2011-08-25

苏州市科技计划项目(SYG201120)

龚肖新(1965—),女,江苏无锡人,苏州工业职业技术学院机电工程系副教授,主要从事机械设计与制造、数控机床结构优化设计方面的研究,(E-mail)gongxx@siit.cn。

(编辑 赵蓉)