基于ANSYS的多功能车床动力刀塔立柱结构的优化设计*

2012-09-12王民锋黄风立

王民锋,赵 云,黄风立

(1.江西理工大学机电学院,江西赣州 341000;2.嘉兴学院机电工程学院,浙江嘉兴 314001)

基于ANSYS的多功能车床动力刀塔立柱结构的优化设计*

王民锋1,2,赵 云2,黄风立2

(1.江西理工大学机电学院,江西赣州 341000;2.嘉兴学院机电工程学院,浙江嘉兴 314001)

应用ANSYS优化设计模块的一阶优化方法,对多功能车床动力刀塔立柱的壁厚和筋板结构参数进行了优化。在相同载荷条件下,对优化前和优化后的模型进行静力分析和模态分析,结果显示,其静动态特性与优化之前相比变化不大,优化后的立柱体积与原有模型的体积相比有了明显减小。

立柱;结构优化;参数化建模;ANSYS

0 引言

车铣复合加工技术是实现工件完整加工的有效方法[1]。在多功能车床开发中,加工精度、表面质量及加工效率等是机床开发中的难点问题。而动力刀塔立柱的静动态性能将直接影响零件的加工精度、表面质量和机床的生产率。因此,在多功能车床关键零部件开发中,动力刀塔是极为重要的组件。由于刀塔立柱作为动力刀塔中决定加工精度的重要部件,设计要求具有良好的静动态特性。根据经验进行设计的方法,通常很难达到相应要求。而在机床等装备的结构设计中,利用Ansys的优化模块进行设计解决了较多的工程实际问题。

刘光浩等通过对ZK5150立式钻床的工作台在加工工件不同位置孔时的受力分析,找出使工作台发生最大变形的受力位置,在此基础上,利用ANSYS有限元分析软件对该钻床的工作台进行有限元分析和优化[2],钟丽萍运用FEM解析对10MN四锤头液压精锻机的主要零部件锻造箱进行结构强度有限元分析,并以减小锻造箱开裂处应力为目标对锻造箱进行结构优化设计[3]。Han Quan-li通过 ANSYS软件对重型卡车的框架结构进行优化,优化后该框架结构重量减轻 280千克,减少了 17.3%[4]。Qing Feng对消防车的副车架的结构进行优化,在不影响整体机械性能的前提下,把减轻重量作为优化目标,通过优化减少了原始模型主要梁的厚度[5]。Ling Zhao把生物结构用于机械结构的设计,并通过AN-SYS的APDL语言对该结构的加强筋进行优化[6]。由此可见,有限元分析等现代结构分析方法已受到工程设计人员的广泛认同和采用。

本文在刀塔立柱结构优化设计中,利用ANSYS的优化模块,从建模、加载求解、结果提取到优化设计,几乎无须人工干预,“完全”由计算机“自动”完成,提高了刀塔立柱的设计效率,缩短产品更新换代的时间。

1 刀塔立柱实体模型及尺寸参数的定义

初始设计的立柱结构,如图1所示(立柱单元主要由立柱底座、1号筋、2号筋、立柱空腔、工艺孔等几部分组成)。从图1a可以看出多功能车床动力刀塔立柱壁厚和加强筋厚度过厚,导致立柱单元过于笨重。因此,需要对立柱的壁厚和筋板的厚度共五个参数进行了优化。

设1号筋板厚度为x1,2号筋板厚度为x2,立柱后壁厚度为x3,立柱内腔宽度为x4,立柱内腔长度为x5,如图1b所示。由于立柱整体的宽度保持不变,因此立柱前臂的厚度参数可以用已知参数来表示。五个参数的初始值分别为x1=20、x2=30、x3=42、x4=42、x5=54。

图1 原始立柱实体图

2 优化的数学模型及优化方法

2.1 优化设计的数学模型

筋板和壁厚优化的思路是:保证立柱在静载荷作用下立柱的最大变形量在设计要求范围内,尽量减小筋板的厚度和立柱的壁厚以减轻立柱的重量。由于立柱结构的质量与体积成以密度ρ为比例系数的正比例关系,所以,在此以体积函数作为目标函数。

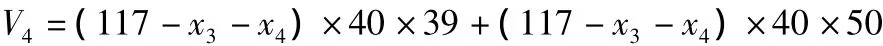

设1号筋的体积为V1,2号筋的体积为V2,立柱空腔的体积为V3,立柱工艺孔的体积为V4,立柱底座体积为V5,立柱的总体积为V总。则立柱结构的体积计算如下:

1号筋的体积:

2号筋的体积:

立柱腔体的体积:

工艺孔体积:

立柱底座体积为不优化区域,通过计算得:

立柱的总体积:

由此,可建立以最小体积为目标函数,最大变形量不超过允许值的优化模型如下:

其中,根据整个机床的加工精度为5μm,可给出动力刀塔立柱的最大变形量不能超过1.9μm的要求,即usum为1.9μm。xmin和xmax对应的是设计变量的下限值和上限值,xmin和xmax的取值是根据立柱单元的设计要求、筋板的布局和壁厚的设置在ANSYS优化计算时,防止有限元模型干涉而给出的数值。由此可以得出优化模型(1)在ANSYS中的相应数学模型为:

2.2 优化方法

ANSYS的结构优化模块主要提供了以下几种优化算法:单步运行法(Single Run)、随机搜索法(Random Designs)、乘子评估法(Factorial)、等步长搜索法(Gradient)、最优梯度法(DV Sweeps)、零阶方法(Sub-Problem)、一阶方法(First-Order)。

一阶方法使用因变量对设计变量的偏导数,在每次迭代中,梯度计算(用最大梯度法或共轭方向法)确定搜索方向,并用线性搜索法对非约束问题进行最小化。因此,每次迭代都有一系列的子迭代(其中包括搜索方向和梯度计算)组成。这就使得一次优化迭代有多次分析循环[7]。因此,一阶方法的计算精度高但计算量大,而立柱单元属于小型部件,优化的计算量不是很大,所以对立柱单元的优化选用一阶方法。

3 优化结果分析

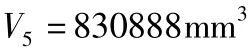

经过10次的迭代,目标函数取值基本稳定,并得到ANSYS认为的最优解。迭代次数和目标函数的关系如图2所示。

图2 目标函数收敛曲线图

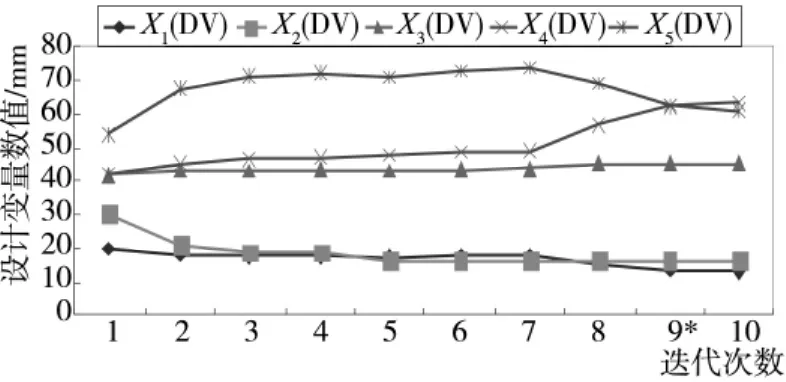

从图2可以看出,目标函数的收敛曲线从第8次迭代开始,目标函数都在V总=2560×103mm3这条水平线以下小幅波动,表明设计变量的取值已经基本趋于稳定,目标函数V总逐渐趋于稳定。优化前后的尺寸参数及总体积数值如表1所示,尺寸参数在迭代中的变化过程如图3所示,最大变形量在迭代中的变化过程如图4所示。

表1 优化结果数值比较

图3 尺寸参数变化曲线图

从图3 可以看出设计变量 x1、x2、x3、x4、x5经过10次迭代,分别由初值 20、30、42、42、54 变化到12.897、16.112、45、63.2、17、61.002,优化后的立柱与优化前的立柱相比体积下降15.9%。

图4 应变变化曲线图

从图4可以看出经过10次迭代计算,多功能车床动力刀头的立柱单元的变形由最初的1.49μm变化到1.88μm,均在设计要求范围内。

4 有限元分析

4.1 静力分析

为量化比较参数优化后的立柱模型和原立柱模型材料使用量和静态性能,决定对其进行有限元分析。为了保证可对比性,两个模型的有限元的分析条件完全一样,其材料参数和所受的载荷都为立柱结构优化之前的材料参数和所受的载荷。

多功能车床的立柱是由HT250灰铸铁铸造而成,定义其弹性模量为E=1.55×105mpa;泊松比为0.27;材料密度为7.34×10-9ton/mm3。通过Ansys的用户界面操作完成整个立柱单元的三维造型,单元类型选用Solid45进行网格划分。立柱是固定在机床的横托板上,所以对其底面施加全约束(约束X、Y、Z三个方向移动与旋转的自由度)。分析得到初始方案和优化方案的最大变形量及最大应力如表2所示。

表2 静力分析数值比较

4.2 模态分析

立柱的动态性能可以反映其结构在动态切削力和由振动引起的惯性力等变力作用下的抗振能力,对整个机床的加工性能和加工精度也有直接的影响。固有频率和振型是承受动态载荷结构设计的重要参数,用模态分析可以确定一个结构的固有频率和振型。

为了进一步比较参数优化后的立柱模型和原模型的动态性能,分别提取了优化前后模型的前5阶模态,前5阶模态见表3所示。

表3 模态分析结果数值比较

5 结束语

以多功能车床动力刀塔立柱单元的结构参数x1、x2、x3、x4、x5为设计变量,立柱的最大许可变形量做为状态变量,多功能车床动力刀塔立柱单元体积作为目标函数建立优化模型,再利用ANSYS优化设计模块的一阶方法对立柱单元的体积进行优化。

通过对优化结果的分析,可得立柱单元的壁厚和筋板的宽度明显减少,立柱的总体积下降15.9%,从优化前和优化后的模态分析的前五阶频率可以发现除了第5阶频率差别稍大以外,其它各阶频率变化不大。优化前后的静态分析表明立柱的最大变形量和最大应力变化不大。说明在保证立柱单元动静态性能变化不大的前提下,立柱单元的体积明显减少,这对生产企业减少成本,提高产品的竞争力提供了有力的条件。

[1]刘克非,张之敏,周敏,等.复杂微小型工件的完整加工工艺分析[J].制造技术与机床,2006(7):121-123.

[2]刘光浩,黄伟,陈超山,等.基于ANSYS的ZK5150型钻床工作台有限元静动态分析与尺寸优化[J].组合机床与自动化加工技术,2010(9):89-95.

[3]钟丽萍.10MN液压精锻机锻造箱的结构优化设计[J].机械设计,2011,28(3):88-91.

[4]Han Quan-li,Tian Lin-hong,Qu Ling-jin.Research on Optimization Design of Heavy-duty Truck Frame Based on the Sensitivity[C].//Proceedings of the 2010 3rd IEEE International Conference on Computer Science and Information Technoloy(ICCSIT),Nanyang,China,July 9-11,2010:745-748.

[5]Qing Feng,Suihuai Yu,Jie Luo et al.Research on Lightweight Design of Vice-Frame Structure of Fire-engine on Basis of ANSYS[C].//Proceedings of the 2010 IEEE 11th International Conference on Computer-Aided Industrial Design & Conceptual Design(CAIDCD),Xi-an,China,Nov 17-19,2010:1347-1350.

[6]Ling Zhao,Jianfeng Ma,Ting wang,et al.Lightweight Design of Mechanical Structures based on Structural Bionic Methodology[J].Journal of Bionic Engineering,2010,(7):S224-S231.

[7]李黎明.ANSYS有限元分析实用教程[M].北京:清华大学出版社,2005.

Optimal Design of Power Cutter-tower Pillar of Multi-functional Lathe Based on ANSYS

WANG Min-feng1,2,ZHAO Yun2,HUANG Feng-li2

(1.College of Mechanical and Electrical Engineering,Jiangxi University of Science&Technology,Ganzhou Jiangxi 341000,China;2.Faculty of Mechanical & Electrical Engineering,Jiaxing University,Jiaxing Zhejiang 314001,China)

The first order optimization of the ansys design module is used for optimizing the stucture parameters of wall thickness and the ribs.And a comparison of static and dynamic modes is made between the original model and the optimized one under the same load condition.The results show that total volume of the optimized model is significantly reduced compared with the original one with little change in aspect of static and dynamic characteristics.

pillar;structure optimization;parametric modeling;ANSYS

TH16;TG65

A

1001-2265(2012)02-0020-03

2011-07-28

嘉兴市科技计划重点项目(2010AZ1018)

王民锋(1982—),男,陕西商洛人,江西理工大学机电学院硕士研究生,主要研究方向为CAD/CAM及专家系统,(E-mail)wangminfeng2010@gmail.com。

(编辑 李秀敏)