凸轮切点跟踪磨削的头架转速研究

2012-09-12蔡晓敏何永义周其洪沈南燕

蔡晓敏,何永义,周其洪,李 静,沈南燕

(1.上海大学CIMS&机器人中心,上海 200072;2.东华大学 机械工程学院,上海 200051)

凸轮切点跟踪磨削的头架转速研究

蔡晓敏1,何永义1,周其洪2,李 静1,沈南燕1

(1.上海大学CIMS&机器人中心,上海 200072;2.东华大学 机械工程学院,上海 200051)

论文主要研究了凸轮切点跟踪磨削的头架转速控制,首先建立了切点跟踪磨削时砂轮架位移和基于磨削点恒线速度时头架转速的运动模型,然后针对头架转速变化规律,采用分段恒线速度的方法,优化头架转速曲线,提高凸轮表面质量和加工效率。

凸轮;切点跟踪磨削;恒线速度;转速优化

0 引言

切点跟踪磨削法是一种主要用于凸轮和曲轴等非圆零件的磨削加工方法,其成形机理是由头架的旋转(C)和砂轮架平移(X)两轴联动而实现的。基于磨削点线速度恒定的头架变速回转控制,金属切除率变化平缓,磨削力变化较小,零件表面各点的磨削进给速度相同,因而在理想情况下,可保证被磨削工件的表面粗糙度在各处基本是一致的,有利于提高被磨削工件表面质量,提高磨削精度。但恒线速磨削时,头架的运动变得复杂,如果头架平均转速较高时,则加速度可能过大,在机械系统和伺服系统的响应不能达到要求的情况下,可能出现较大的跟踪误差,反而会使工件的加工精度下降。若为了保证精度,降低头架旋转速度,这同时也降低了生产效率。国内如湖南大学、华中科技大学等对磨削点恒线速磨削时头架转速优化进行了研究,如文献[4]和文献[5],但文中方法对转速曲线改变较大,对磨削点恒线速的运动规律有较大影响。

本文在对基于磨削点恒线速度的切点跟踪磨削分析的基础上,针对头架转速变化规律,结合实际磨削效果,优化头架转速曲线,尽量保证磨削点恒线速度的运动规律和快速跟踪精度,以获得较高的轮廓精度和良好的表面质量,提高加工效率。

1 基于磨削点恒线速度的运动模型

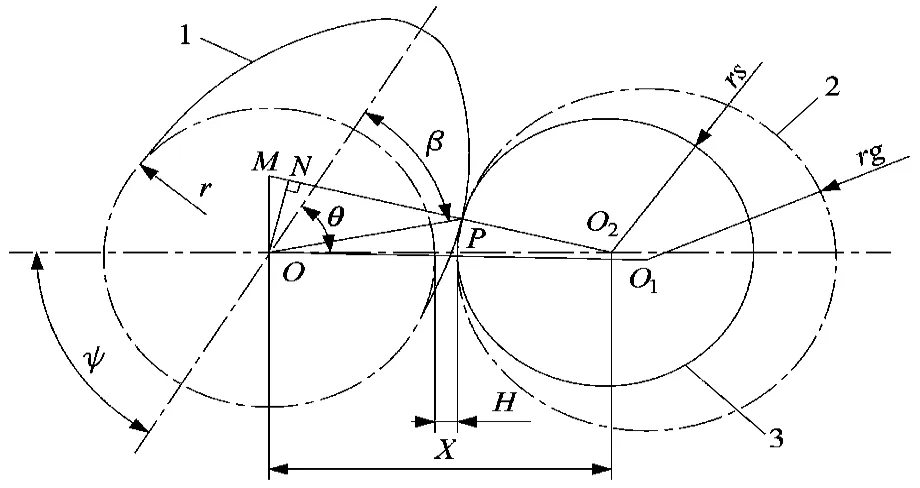

1.1 砂轮架位移的运动方程

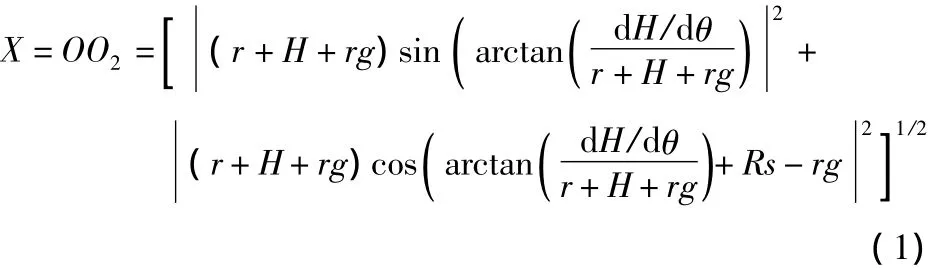

图1中1为凸轮,2为滚子,3为砂轮,O为凸轮基圆圆心,O1为挺杆滚子中心,O2为砂轮圆心,rg为滚子半径,r为基圆半径,Rs为其半径。一凸轮顶圆对角线为角度基准线,则图示位置凸轮转角为φ,滚子中心转角为θ。设P点是某一瞬时的磨削点,其转角为β,凸轮与砂轮在P点相切,P、O1、O2三点共线,H是滚子中心转角对应的升程。

砂轮中心到凸轮中心的距离为[3]:

图1 凸轮非圆磨削示意图

1.2 基于恒线速的头架转速方程

设某一时刻基圆转速为ω0,那么任意磨削点P的转速为[3]:

将X、n分别与φ进行拟和,在φ的每一整数度上取对应的X、n值,即可得恒线速磨削时砂轮架的位移和头架转速。

2 头架转速曲线的优化

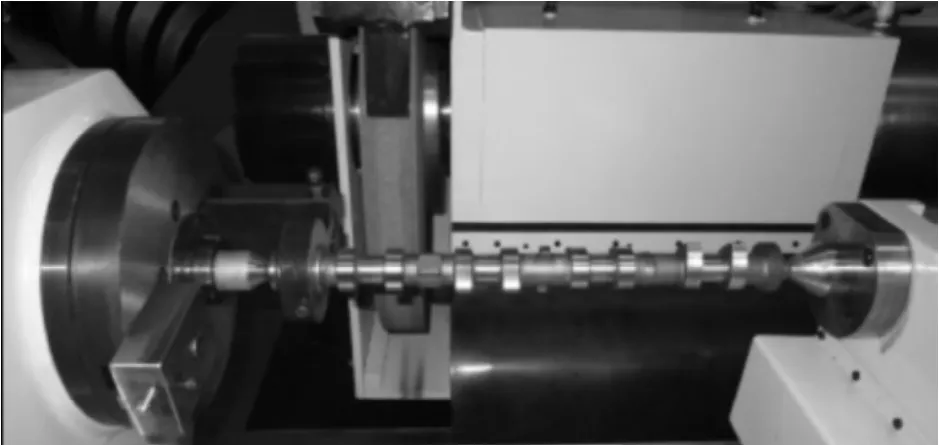

下面以上海机床厂提供的一种凸轮轴为例,如图2所示,共有八片相同轮廓类型的凸轮片,基圆半径为17mm,升程H根据平面挺杆确定。加工时,工件(凸轮轴)支承在头架主轴和尾座顶尖之间,头架主轴、砂轮架横向往复进给由交流伺服电机驱动。其主要加工技术参数为:

砂轮半径300.74mm

砂轮架进给速度0.1~3000mm/min

砂轮架主轴电机功率78kW

砂轮最高线速度80m/s

头架伺服电机功率30kW

图2 凸轮轴图片

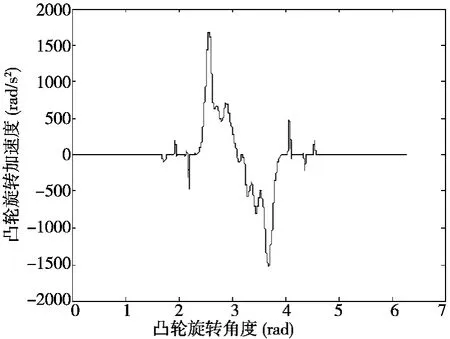

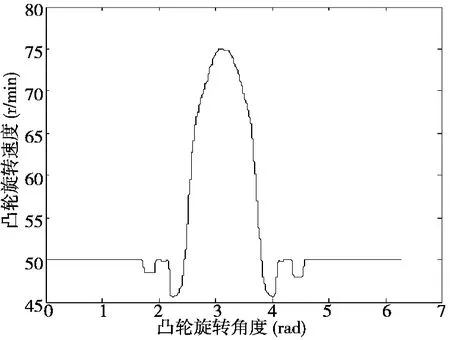

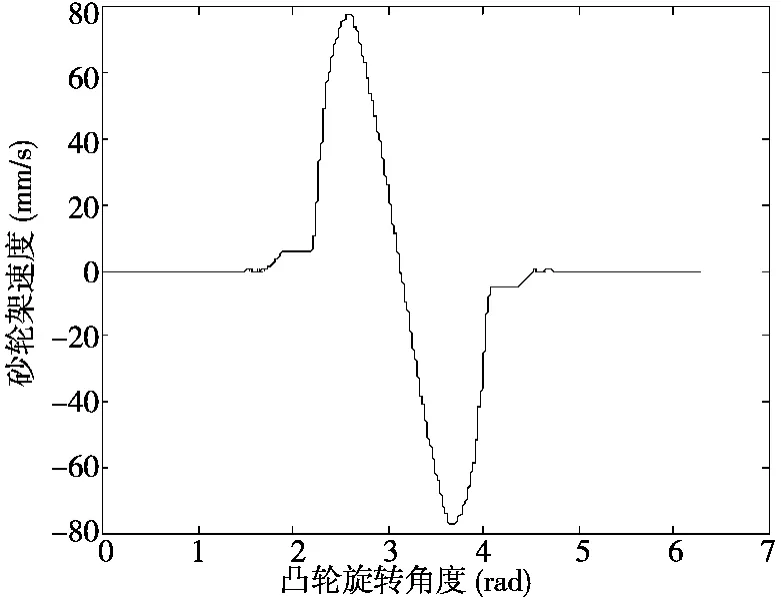

对平面挺杆取滚子半径为3007400000mm,设基圆恒线速度为50r/min。基于磨削点恒线速原则,利用式(1)、(2),得到砂轮架的位移和头架转速,用三次样条进行拟合,得到头架转速、加速度曲线和砂轮架进给速度、加速度曲线分别如图3~图6所示。

图3 头架转速曲线

图4 头架加速度曲线

图5 砂轮架进给速度曲线

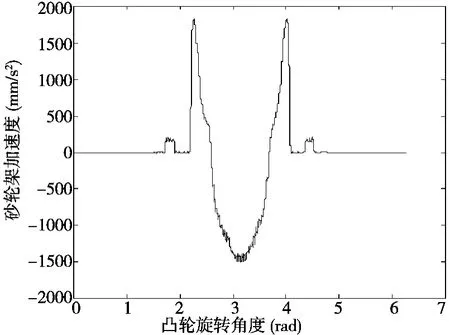

图6 砂轮架进给加速度曲线

2.1 头架转速曲线分析

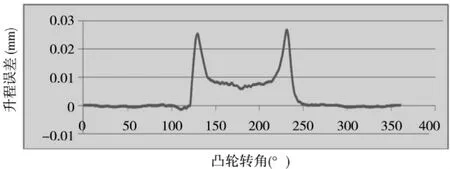

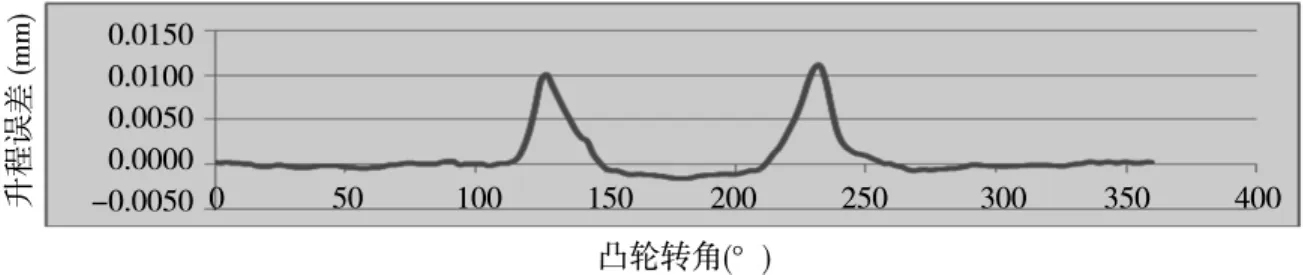

根据基于磨削点恒线速度的运动模型,按表1所示的磨削工艺参数,对凸轮轴进行磨削,并用Ad-cole高精度凸轮轴检测仪离线测量加工后的凸轮轴,误差曲线如图7所示。理论上,按基于磨削点恒线速度的运动模型磨削出的零件应该精度比较高,但在实际加工过程中却发现,在两侧面还是有较大的正误差,即磨削不够充分,而且顶圆段附近出现波纹。分析头架理论转速曲线,从图3中可以看出,敏感点140°和220°附近的头架转速最低只有10r/min,而顶圆处的转速达到了近300r/min,相差较大,这就导致顶圆磨削效果受到影响。从图4和6可以看出,砂轮架在140°和220°附近砂轮架进给加速度和头架角加速度过大,机床跟踪误差较大,从而影响了磨削精度。这说明了虽然基于磨削点恒线速度的运动模型有许多优点,但在实际磨削时,砂轮架进给的加速度和头架的角加速度过大,受到伺服系统性能和机械传动部分惯性的制约,机床跟踪误差较大,砂轮架进给和头架旋转则无法形成良好的耦合运动。

表1 加工工艺参数

图7 升程误差曲线图

综上所述,如果一味地强调满足恒线速,则头架旋转速度不能高,这样就会影响加工效率。如果要求高速磨削,则由于加速度过大,在某些部位会有较大的跟踪误差,因此需要对头架旋转速度曲线作一些优化,保证磨削精度,提高磨削效率。

2.2 凸轮转速曲线优化方法

对头架转速曲线进行优化时应尽可能使磨削点作恒线速运动,这样金属切除率变化平缓,可以保证磨削的精度;另外,要尽可能的不减低磨削效率。本文提出了一种分段恒线速度的方法,即基圆段和顶圆段的磨削点线速度不同,但各段磨削点的线速度是基本一样的。该方法利用三次样条插值、三次样条不定积分等功能优化头架转速曲线,其实施流程参见图8。

图8 凸轮转速的优化流程图

2.3 凸轮转速曲线优化效果

根据修正后的头架角速度曲线计算砂轮架往复运动的加速度和头架的角加速度,结果如图9~图12所示。从图9、10可以看出,基圆段的头架转速不变,顶圆段的头架转速减小,敏感点附近的头架最低转速增大,从而大大减小了头架旋转的加速度;由图12可见,砂轮架往复运动的加速度小于允许值2000mm/s2。

图9 优化后的头架转速曲线

图10 优化后的头架加速度曲线

在磨削工艺参数不变的情况下,根据优化后的头架转速曲线,对凸轮轴进行磨削,用Adcole检测仪检测出的升程误差曲线如图13所示。该优化方法的头架平均转速与没有优化时的头架平均转速相比,改变较小,所以对加工效率影响较小,并且该方法减小了升程误差,提高了加工表面质量,顶圆无振纹,加工出的零件符合质量要求。

图11 优化后的砂轮架进给速度曲线

图12 优化后的砂轮进给加速度曲线

图13 升程误差曲线图

3 结束语

在建立基于磨削点恒线速度的头架变速磨削模型的前提下,采用分段恒线速度的方法,对头架旋转速度曲线进行优化,解决了恒线速磨削和加工效率的矛盾,降低伺服轴的速度、加速度,提高了凸轮磨削的表面精度。虽然没有实现理论上的完全恒线速,但砂轮进给加速度和头架角加速度状况大大改善了,更符合生产实际,具有现实可行性。

[1]许第洪.切点跟踪磨削法核心技术的研究[D].湖南:湖南大学,2005.

[2]李静,吴钢华,沈南燕,等.西门子SINUMERIK 840D数控系统中控制软件的开发[J].制造技术与机床,2007(4):33-35.

[3]肖真健.数控磨床磨削凸轮轴类零件的数学模型与试验研究[D].湖南:湖南大学,2001.

[4]罗红平,周志雄,孙宗禹,等.凸轮轴切点跟踪磨削加工策略[J]. 湖南大学学报,2002,29(3):61-66.

[5]王娟.凸轮轴数控磨削加工过程动态优化仿真的研究及软件开发[D].湖南:湖南大学,2009.

Revolution Control Of Headstock Base on Cam Non-circular Grinding

CAI Xiao-min1,HE Yong-yi1,ZHOU Qi-hong2,LI Jing1,SHEN Nan-yan1

(1.CIMS & Robot Center,Shanghai University,Shanghai 200072,China;2.Donghua University,Mechanical Engineering,Shanghai 200051,China)

The rotating speed model of cam grinding based on the method of tracing tangent point grinding.are discussed in this paper.According to the principle of constant speed of grinding points,the displacement of the grinding wheel rack and rotating speed of headstock are built up.In order to enhance the practical precision and effieieney of grinding,the revising algorithm of grinding points uniform motion in respective sections are put forward.

cam;tracing tangent point grinding;constant linear speed;optimization of revolution

TH16;TG65

A

1001-2265(2012)02-0041-04

2011-06-27;

2011-07-22

蔡晓敏(1986—),女,南京人,上海大学硕士研究生,主要研究方向为数控技术,(E-mail)shdx2009cxm@163.com。

(编辑 赵蓉)