基于APDL的数控钻床床身的轻量化设计与研究

2012-09-12刘光浩林若森

刘光浩,林若森,黄 伟

(1.柳州职业技术学院,柳州 545006;2.广西大学 机械工程学院,南宁 535004)

基于APDL的数控钻床床身的轻量化设计与研究

刘光浩1,林若森1,黄 伟2

(1.柳州职业技术学院,柳州 545006;2.广西大学 机械工程学院,南宁 535004)

采用APDL参数化设计语言建立床身的有限元模型,进行有限元分析;然后在床身原来强度和刚度不变的前提下对其进行轻量设计,结果表明:经轻量化设计后,床身的应力分布趋于更加合理,重量下降了15.26%,且与立柱接触面的最大变形差从原来的0.016942mm减小到0.014873mm,减小了接触面的倾覆角,提高了机床的加工精度。

APDL;参数化;有限元;轻量化设计

0 引言

床身是机床的主要部件,它的静态性能对整机的性能有着重要的影响,近来有很多的学者对机床的床身进行了静动态的结构分析,目前,应用有限元法对机床的床身、立柱、主轴等主要部件进行静动态分析及设计非常广泛,如汤文成对车床的床身进行了拓扑优化[1],彭文利用频率灵敏度分析的方法对铣床立柱结构进行了动态优化设计[2,3],但对数控钻床床身进行轻量化设计和研究的很少,本文在对床身受力分析的基础上,应用ANSYS有限元分析软件对某型数控钻床床身进行静态分析,在确保床身静刚度不变的前提下,采用APDL语言编写优化分析程序对其进行轻量化设计与研究。

1 床身有限元分析模型的建立

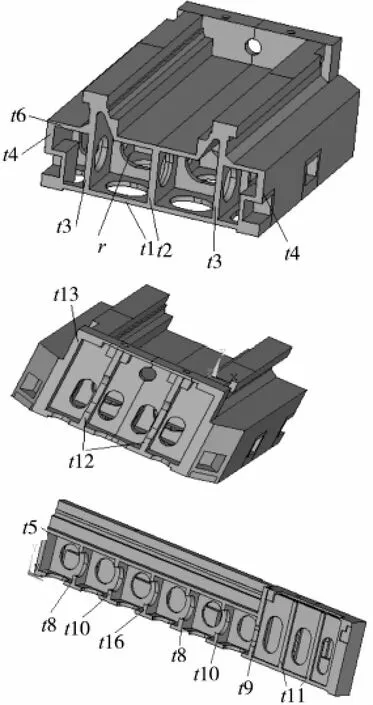

机床设计中,主要考虑的是刚度指标,各个基础部件在满足刚度的情况下一般会满足其强度指标[4]。床身是有圆孔的筋板式结构,过渡圆角很多,但过渡圆角对结构的变形影响较小,不影响分析精度,为此在进行建模时可以忽略[5-6],根据上述分析,采用APDL语言实现床身的实体三维模型,如图1所示。

图1 床身实体模型

由于钻床在工作过程中,主要载荷为垂直于工作台的主钻削力,扭矩比较小,而对于钻床工作时,主要的性能指标为孔的垂直度,为此,在床身分析中不考虑扭矩的影响,在此情况下,床身导轨上所受的力只有钻削力和在它上面的滑台等的重力,可以把这些力均布在导轨面上,可以认为床身所受的力是对称的,考虑到床身结构的对称性,在建立有限元分析模型时,只建立床身的一半,即可说明问题。如图2所示。

图2 床身有限元模型

2 有限元模型的加载求解

床身是钻床的最主要的结构部件,它支撑着立柱、工作台,要分析出床身的最大应力和变形,必须求得床身与它们连接处的力的大小,即求得立柱连接处的力的大小和分布以及导轨面上的力。

2.1 加载载荷大小的确定

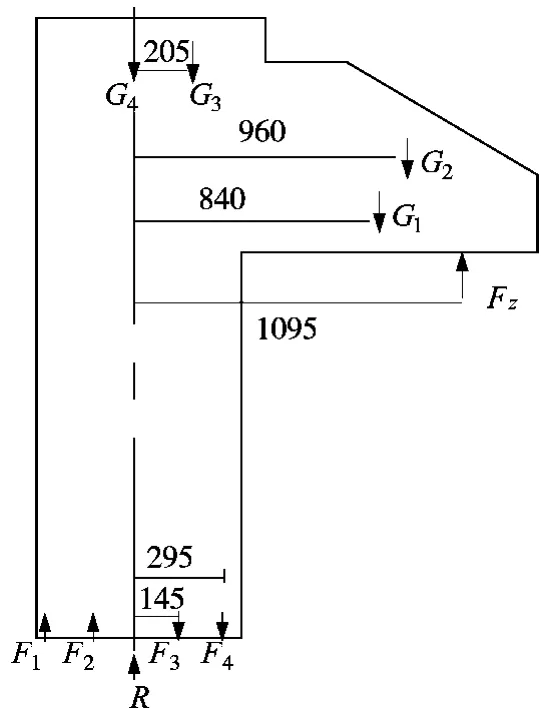

(1)求与立柱连接处的力

立柱与床身采用螺栓联接,固定在床身的头部,工作时,床身头部既受立柱及连接在立柱上所有部件的重力,又有颠覆力矩。根据作用力与反作用力可知,可通过对立柱的受力分析来求出立柱连接处的力,其立柱的简化力学模型如图3所示。

图3 立柱受力简图

根据力学平衡,建立平衡方程式:

式中:G1为主轴箱重力;G2为电机的重力;G3为丝杆电机的重力;G4为立柱的重力,FZ为最大钻削力,Fi为螺栓轴向力。

联立式(1)(2)(3),得:

(2)求导轨上接触面上的合力

由于滑台的刚度大,钻削力、工件的重力及工作台的重力可看成均布力作用在导轨结合面上,其合力为8832N,其接触长度是滑台导槽的长度。

2.2 添加约束及载荷并求解

根据上面的力的分析,对模型进行加载运算,由于床身比较重,需考虑自重,在运算前,定义材料属性:材料为 HT300,弹性模量为1.57e5,泊松比为0.27,位移约束添加在床身与地基螺栓连接处的支撑面上,同时添加床身的对称约束,最后进行运算求解。

3 计算结果分析

3.1 应力分析

经上面的加载求解后,提取床身的等效应力进行分析,等效应力分布图如图4所示。从应力云图可以得知:在不考虑螺栓的预紧力的情况下,床身的最大应力为16.838Mpa;出现在螺栓连接处,但它的最大应力远远小于材料的强度极限。

图4 床身等效应力分布图

3.2 变形分析

根据计算结果,分别提取床身在X、Y、Z三个方向的变形量,最大值分别为0.002276mm、0.008628mm、0.003423mm。,X方向的最大变形量在立柱结合面受拉螺栓连接处;Y、Z向最大变形量发生在工作台接触面处,导轨的最外侧。床身的最大合位移为0.009076mm,在导轨的最外侧,与Y向的最大变形值相差不大;

4 基于APDLD的轻量化设计

轻量化设计是在保证结构的强度、刚度的前提下,使结构的重量减少,达到降低成本和节能的目的。很多学者只从材料的性能方面考虑,使结构在保证安全的基础上进行优化设计,减轻结构的重量,而忽略了原结构的刚度指标。优化改进设计应该不能降低原机床的使用性能。本文对床身进行轻量化设计时,要求做到保证床身原有静刚度不变的情况下降低重量。

4.1 优化模型的确立

APDL是ANSYS设计优化的基础,只有创建了参数化的分析流程才能对其中的设计参数执行优化分析,达到最优化设计目标[7],利用APDL参数化设计语言和ANSYS命令创建参数分析文件,确定优化变量、目标函数和状态变量,选取适当的优化方法进行优化计算。

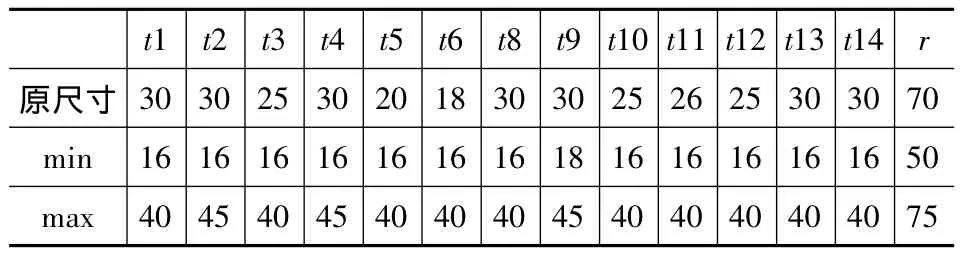

根据床身的结构特点,将床身的壁厚和隔板及圆孔的直径作为主要的尺寸优化参数共选取15个优化变量,考虑床身的工作状况及铸造性能,其取值范围见表1所示,其参数示意图如图5所示。

表1 变量取值范围(单位:mm)

图5 床身参数示意图

轻量化的本质就是减轻床身的重量,为此选取体积作为目标函数,在选取状态变量时考虑原钻床的加工性能,则在进行床身优化时显然要保持床身静刚度不变,具体措施是保持床身的最大位移和导轨与滑台接触面位置上的最大变形不变大,立柱接触面的最大位移与最小位移之差保持不变;为此,只需提取床身的最大正位移、最大负位移及导轨接触面上的最大位移等三个位移值为状态变量进行约束。

4.2 床身的结构优化计算

根据床身结构及载荷的对称性只对其一半的模型进行优化计算。按照ANSYS的优化分析流程,先进行一次静力分析,之后从后处理模块中,提取床身的体积(V)和最大位移变形(D_MAX1)以及导轨接触面的最大位移变形(D_MAX2),最后进入ANSYS优化设计模块(DesignOpt)进行优化分析计算,部分命令如下:

4.3 优化结果分析

从优化的结果看出:优化后的尺寸,小数点后位数太多,需要进行圆整。在圆整后重新做静力分析,重量降低15.26%,整个床身重量降低了250kg。

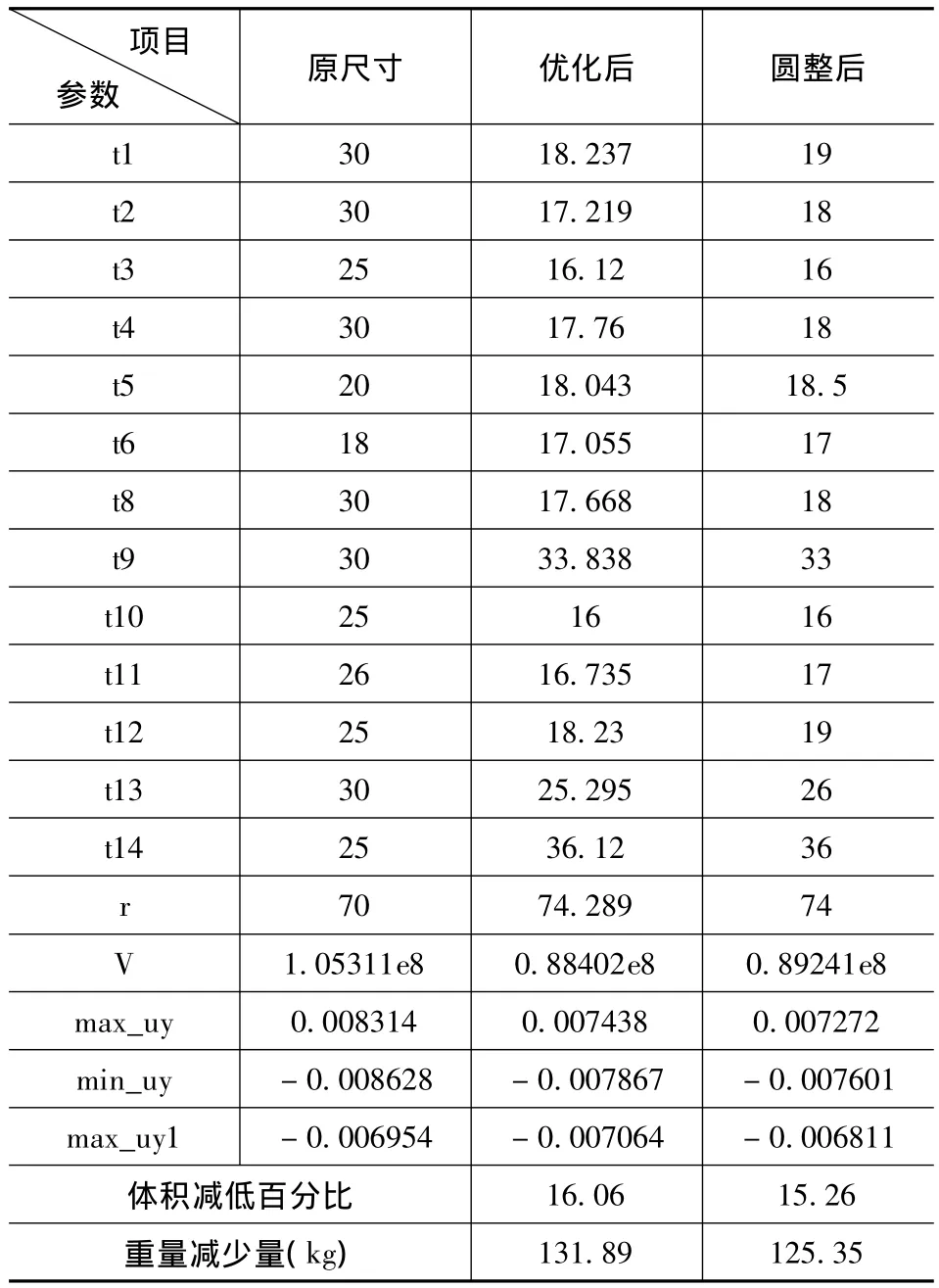

优化前立柱接触面的最大变形差为0.016942mm,优化后为0.014873mm,接触面的倾覆角减小,从而提高了孔加工的精度,各项指标值如下表2所示。

表2 床身优化前后数据对比情况

5 结束语

(1)通过对床身的静态分析,验证了床身的强度和刚度,均满足机床的使用性能。

(2)采用APDL语言,能很好的对床身进行基于结构尺寸参数的轻量化设计,床身的静态性能有不同程度的提高。

(3)立柱与床身处的变形之差对钻床的工作性能影响很大,接触面的倾覆角影响加工孔的垂直度,为此在对床身进行优化时,要选取该处的变形量作为约束变量,且在优化圆整后,最大变形差从原来0.016942mm减小到0.014873mm,减小了接触面的倾覆角。

[1]魏艳春.XM球面铣磨机的有限元分析及结构优化[D].南京:南京农业大学,2007.

[2]李洁.数控高数铣雕机床的结构优化及有限元分析[D].南京:南京农业大学,2005.

[3]徐欣.数控电火花成型机床主轴支承系统研究[D].杭州:浙江工业大学,2007.

[4]A M Sharan.Dynamic Behavior of Lathe Spindles with Elastic Supports including Damping Finite Element Analysis[J].Shock and Vibration Bulletin,2001(51):83-97.

[5]KW Wang,YC Shin,CH Chen.The Natural Frequencies of high-speed Spindles with Angular Contact Bearings[J].Proceedings of the institution of Mechanical Engineers Part C:Mechanical Engineering Science,2001,205(3):147-154.

[6]苗玉彬,滕弘飞,等.基于有限元分析的特征值反问题求解的逆摄动方法[J].计算力学学报,2001(1):48-55.

[7]博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利电力出版社,2004.

The Design and Research For CNC Drilling Machine bed About reducing Weight Based on APDL

LIU Guang-hao1,LIN Ruo-sen1,HUANG Wei2

(1.Department of Mechanical Engineering,Liu zhou Vocational Technology Institute,Liu zhou 545006,China;2.School of Mechanical Engineering,Guangxi University,Nanning 530004,China)

The finite element analysis of the CNC drilling machine bed was made by adopting parametric design language APDL;and then the design and research for CNC drilling machine bed about reducing weight was made under to guarantee the original strength and stiffness of the bed.The results show that the stress distribution of bed is more reasonable and 15.26%of its weight loss,and the maximum deformation difference from 0.016942mm reduced to 0.014873mm of the contact surface with the column and improving the machining performance.

APDL;parametric;FEM;optimal design

TH16;TG65

A

1001-2265(2012)01-0089-04

2011-06-07

刘光浩(1976—)男,湖南邵阳人,柳州职业技术学院机电工程系硕士研究生,讲师,研究方向为可靠性优化设计,(E-mail)lghao1234567@163.com。

(编辑 李秀敏)