基于混粉加工的电火花成型铣削*

2012-09-12常云朋

段 雷,常云朋

(洛阳理工学院机械工程系,河南洛阳 471023)

基于混粉加工的电火花成型铣削*

段 雷,常云朋

(洛阳理工学院机械工程系,河南洛阳 471023)

在研究分析电火花成型铣削的工艺方法,工艺特点及适用范围基础上,提出将其与混粉工艺相结合,应用于模具成型零件的制造,可提高加工效率,获得镜面效果的高精度型腔,使电火花加工成为模具型腔的最终精加工。

电火花;成型铣削;混粉加工

0 引言

电火花成型铣削是一种新的电火花加工工艺方法,其与混粉加工相结合,应用在部分典型结构的型腔加工中,选取合适的电及非电参数,在加工时间及表面质量等工艺指标上,可以比普通电加工及简单杆状电极展成加工更具优势;与使用仿形电极的混粉加工相比更具“柔性”,并使混粉加工对表面质量的提高效果更明显。

1 基于混粉加工的电火花成型铣削加工机理

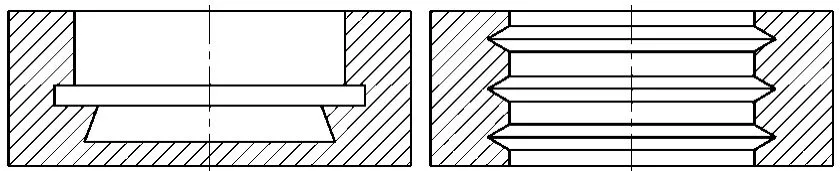

电火花成型铣削加工是指电极设计为回转体,类似于成型铣削时的成型铣刀,工作时电极自转,工件在水平面内x和y两个坐标方向作轨迹合成运动。回转电极母线根据所加工的工件侧壁轮廓设计,尺寸为工件轮廓缩放放电间隙s,如图1所示。

回转半径即轴线确定要根据工件水平投影的最小圆角半径设计,应保证不会过切。x和y两个坐标方向的轨迹合成运动根据工件水平面轮廓确定并编写相应程序,通过数控电火花机床加工,这种将电火花加工仿形法与数控加工相结合的方法,称之为电火花成型铣削。

图1 电火花成型铣削电极

混粉加工是近年来出现的电火花加工工艺,与普通电火花加工最大的区别是在工作液中均匀的加入导电微粉(如硅粉、铝粉),导电微粉的加入,使工作液绝缘性能下降,击穿电压下降,在同样电规准情况下,放电间隙比普通工作液增大,与普通电加工相比,可以采用更小的电规准进行精加工。同时由于导电微粉对放电通道的分割效应,同样电规准条件下,使工件表面的脉冲能量减小,工件材料熔化、气化的量减小,所形成的放电凹坑也减小,因此在精加工时采用混粉加工,可以采用比普通电火花加工精加工更大的电规准,在较高加工速度同时,可以获得表面粗糙度值更小的加工表面[1]。同时由于电加工中的溅射效应,工件表面层硬度较高,耐磨性好,可以作为最终表面使用。

结合了电火花铣削与混粉加工的工艺方法,具有以下特点:

(1)电极的自转可以解决工作液中微粉的均匀性问题,使混粉加工取得更好的效果。与普通电火花加工相比,混粉加工在工作液中加入了微粉,微粉分布的均匀程度对加工质量及加工的稳定性有较大影响。在微粉浓度高的区域,由于绝缘性能下降的多,工作液更容易被击穿,发生火花放电的次数增多,与之相反,在微粉浓度低的区域由于绝缘性能下降的少,在同样电规准条件下,发生火花放电的次数少,要降低工件的表面粗糙度值。应尽量使加工区域微粉分布均匀,电极的旋转可以加快工作液在加工区域的循环,使微粒在加工区域分布均匀,有效的降低表面粗糙度值[2]。

(2)工具电极的损耗减少。混粉加工与普通电加工相比,击穿工作液需要的能量减少,当作用在工件上的能量相等时,可以采用更小的电规准,同样脉宽下,减小峰值电流,可以减少电极损耗。同时由于放电通道被导电微粉分割,脉冲能量被分散,工具电极表面的脉冲能量减小,电极表面被电蚀的量减小,损耗减少。有利于提高被加工工件的尺寸精度和表面质量。

(3)电极加工简便,可直接车削而成,精度及粗糙度容易保证。质量要求较高的电火花加工如镜面加工需采用多电极更换成形工艺,电极设计为回转体则多个电极制造简便,制造精度高,多型腔加工时一致性好,更换电极时的重复装夹、定位精度高。如果采用整体仿形电极,电极形状复杂,制造困难,多个电极制造时电极尺寸的一致性较难保证。装夹找正比较复杂。

(4)电极的自转有利于加工区附近的工作液的更新,使电蚀产物及放电产生的热量及时地排散出去,避免二次放电对尺寸精度及形状精度的影响;同时有效地防止拉弧现象的产生,提高放电稳定性,也有利于降低加工表面的粗糙度。

(5)电火花成型铣削由于在深度方向上下同时加工,避免了由于电极损耗而造成的在加工深度方向产生的斜度。与杆状电极展成加工相比,成型铣削数控程序的编写较为简单。若加工侧壁与底面夹角较小,杆状电极向下进给时步距相邻运动轨迹之间的材料残留会影响表面粗糙度,成型铣削可以避免上述情况对加工质量的影响,提高表面质量,减小加工误差。

2 试验研究结果与讨论

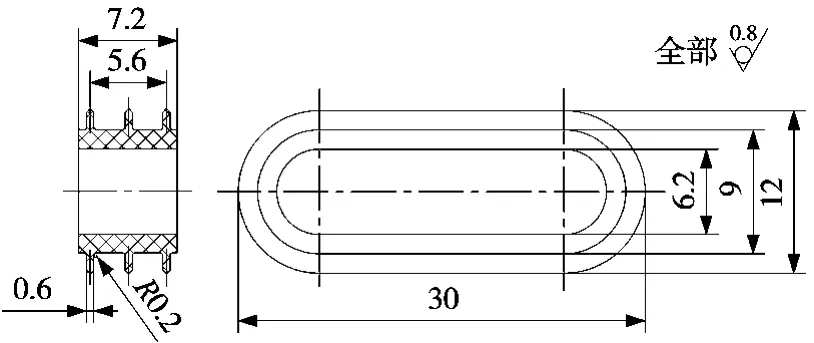

在密封圈橡胶模具模板加工中分别应用基于混粉加工的电火花成型铣削和普通电火花加工进行比较试验。图2所示为密封圈产品图。

图2 密封圈

密封圈为汽车插接器使用的密封零件,材料为硅橡胶6144,采用开放式压制成型模具成型,设计为一模48腔。主要成型零件模板如图3所示,材料为SKD61,模板零件加工难点在于0.6环形槽的加工,0.6环形槽属于成型面,对尺寸精度及表面粗糙度有较高要求。

图3 模板局部结构尺寸

在采用机械切削加工时,由于刀具切削刃薄,刚性较差,加工时振动大,刀具磨损快,加工后表面粗糙度为Ra6.3μm不能满足设计要求。

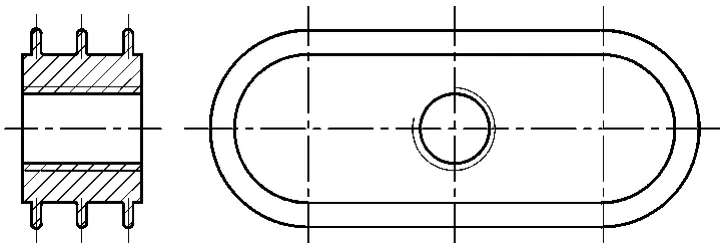

采用电火花加工,工序为线切割加工型孔→电火花半精加工型腔→电火花精加工型腔。由于加工后0.6环形槽无法抛光,要求电火花精加工后的表面为最终表面,精加工分别应用基于混粉加工的电火花成型铣削和普通电火花加工进行比较试验。图4所示为电火花成型铣削用工具电极,电极材料为紫铜。

图4 电火花成型铣削用精加工电极

普通电火花加工用工具电极,电极材料也选用紫铜,如图5所示,电极结构较为复杂,制作较困难,中间螺孔为装夹使用。在加工中采用摇动加工。

图5 电火花摇动加工用精加工电极

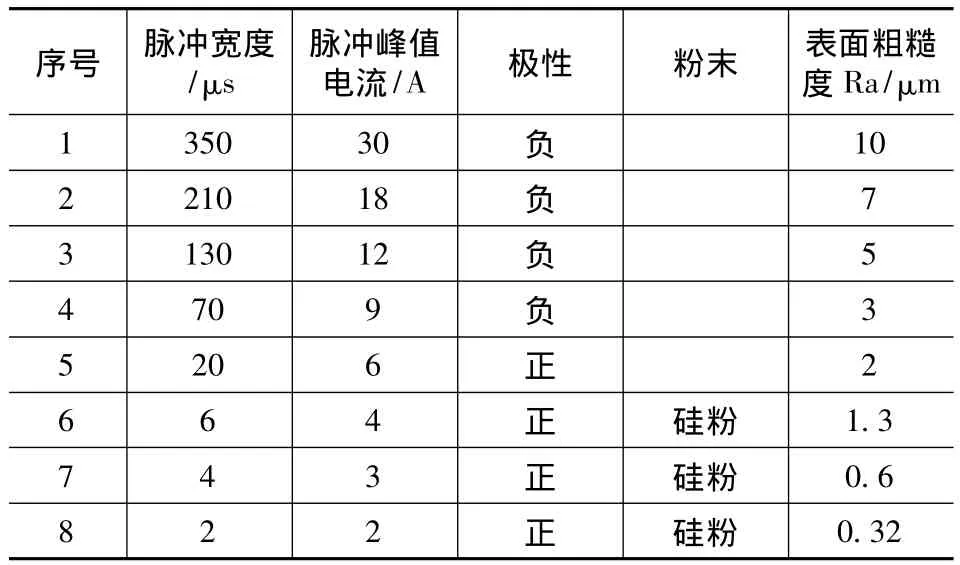

工艺参数包括电参数与非电参数。电火花加工遵循由粗到中到精加工逐步进行的过程,粗加工电规准较大,采用负极性加工,精加工电规准较小,采用正极性加工,精加工单个脉冲能量越小,加工表面粗糙度值就越小。但脉冲能量过小,加工时间会很长。采用混粉加工后,因为工作液绝缘性能降低,在小脉宽条件下更容易击穿工作液,形成放电通道,减小脉冲宽度,使脉冲频率增加,加工效率可以提高。同时由于导电微粒对放电通道的分散效应,可以选用较大的峰值电流加工,也可以提高效率[3]。因此,混粉加工电参数与普通电加工相比,脉宽较小,峰值电流较大。

工作液的混粉浓度是一个重要的非电参数,加工中选用的工作液是硅粉浓度为20g/L的煤油,硅粉微粒直径为10μm。在混粉加工中,电极的旋转速度也是一个重要的非电加工参数,转速过小则均匀工作液排散电蚀产物与加工热量的作用不明显;也不宜过大,因为随着旋转速度的增加,产生的离心力也增大,当超过一定的值后,由于离心力过大则导致工作液难以顺利进入加工间隙而形成局部真空,这在微精加工时就直接影响了加工质量,使加工表面粗糙度值又开始上升[4]。电极转速与混粉浓度、电极半径有关,一般的规律是浓度越高,转速越高;半径越大,转速越低。在加工时电极的转速确定为60r/min。电火花成型铣削电加工的工艺参数如表1所示。

表1 电火花成型铣削的工艺参数及加工后表面粗糙度

为便于比较,普通电火花加工采用和电火花铣削相同的电参数。工艺参数如表2所示。在加工最后阶段,由于电参数很小,电蚀能力很弱,对尺寸影响很小,因此不再增加摇动步距,主要起修光作用。

表2 普通电火花摇动加工工艺参数及加工后表面粗糙度

加工结果如表3所示,由结果可知,同样电参数条件下,基于混粉加工的电火花成型铣削的表面质量更高。加工后的型腔尺寸精度及表面粗糙度符合设计要求,达到镜面效果,型腔表面变质层较厚,表面显微硬度更高,耐腐蚀性良好,耐疲劳性能与机械加工表面相近,满足模具使用要求。而普通电火花加工经过长时间修光也难以达到镜面效果。

表3 加工数据检测

3 结束语

基于混粉加工的电火花成型铣削,不必制造复杂的电极,多型腔、多电极加工时电极的一致性好,制造精度高,定位精度、裝夹精度高,加工时可以避免工作液浓度不均匀而导致的电极损耗不均;放电间隙不一致;或二次放电等因素而出现的加工斜度。加工精度高。由于加工区域工作液可以迅速得到更新,因此可以选用较大的电规准进行加工,蚀除速度快,加工效率较高。

电火花成型铣削适用于截面沿轨迹线扫描而得出的实体的模具加工。比如多数橡胶密封制品,其模具型腔侧壁轮廓形状复杂且一致;或侧壁有较大斜度的穿孔加工等情况。如图6所示为部分适用于电火花成型铣削加工的典型结构。

图6 适用于电火花成型铣削的典型结构

混粉加工与电火花成型铣削相结合,运用在型腔精加工阶段,多项工艺指标如:型腔表面粗糙度、加工速度、表面质量以及工具损耗等,比普通电火花加工有很大提高。在较高的加工效率下提高了模具加工精度及表面质量,达到镜面的加工效果,使电火花加工可以作为模具型腔的最终精加工工序。

[1]尹占民.混粉镜面电火花加工在模具制造中的应用研究[J]. 模具制造,2002(12):50-51.

[2]赵福令.混粉电火花加工工艺特性的研究[J].科学技术与工程,2003(6):573-576.

[3]伍端阳.镜面电火花加工的探讨[J].模具工业,2007,33(11):70-72.

[4]闫换新.混粉电火花加工工艺实验[J].制造技术与机床,2000(7):36-37.

EDM Forming Milling Based on Powder Mixed Machining

DUAN Lei,CHANG Yun-peng

(Luoyang Institute of Science and Technology He Nan,Luoyang Henan 471023,China)

By analyzing the process,characteristics and application areas of Electrical Discharge Machining(EDM)forming milling,the method of combining forming milling with powder mixed machining technique is put forward.When it is applied to the machining of the mould for seal washer,the high-accuracy cavities with mirror finish can be obtained efficiently.Thus EDM can be the finish machining of cavities.

electrical discharge machining;forming milling;powder mixed machining

TH16;TG661

A

1001-2265(2012)01-0096-03

2011-05-04;

2011-06-14

国家自然科学基金资助项目(61004085)

段雷(1971—),男,河南新乡人,洛阳理工学院机械工程系讲师,研究方向为模具设计与制造,(E-mail)duanleiemail@yahoo.com.cn。

(编辑 赵蓉)