主动防翻装置液压系统设计❋

2012-09-11刘荣华高跃飞张世隆罗炳华

刘荣华,高跃飞,张世隆,罗炳华,贾 强

(中北大学 机电工程学院,山西 太原 030051)

重型半挂车具有质心位置高,质量和体积大,轮距相对于车身高度过窄,后部运动放大等特点,并且牵引车和挂车之间存在复杂的耦合关系,导致行驶过程中极易发生摆振、侧翻和折叠等危险工况.其中半挂车侧翻事故是非常剧烈的,与别的事故比起来,带来的损失和伤害也比较大.虽然对于牵引车-半挂车来说,仅有 4.4% 的事故是侧翻事故,但是造成卡车司机致命的事故却有58%是由侧翻引起的[1].

由于半挂车的结构特点易导致发生侧翻,目前国内外主要采用以下系统来提高车辆的侧翻稳定性:侧倾警告装置,电控制动系统,侧倾稳定控制系统,侧倾支持系统和车轴自转向控制系统等.这些系统主要是通过电子测试装置监测转弯时的车速或半挂车横向加速度阈值,再通过控制系统控制发动机的输出扭矩和车轴转向,从而达到提高车辆侧翻稳定性的目的.但以上系统也仅仅只能算作被动防翻装置,它们只能在半挂车固有的侧翻极限内对车辆的稳定性进行调节,调节的范围十分有限.

笔者从半挂车侧翻力矩的成因入手,设计了一套半挂车液压主动防翻装置.首先通过加速度传感器检测车辆的横向加速度阈值,然后由控制系统控制液压缸推动主要侧翻部分向反倾斜方向转动,进而缩小侧翻力提高车辆的侧翻稳定性.本文根据主动防翻装置的主要性能,设计了基于分流阀的同步液压回路,并且以通过虚拟试验得到液压缸作用力为液压系统仿真的输入量,以液压缸输出位移为依据验证了其设计的合理性.

1 虚拟试验

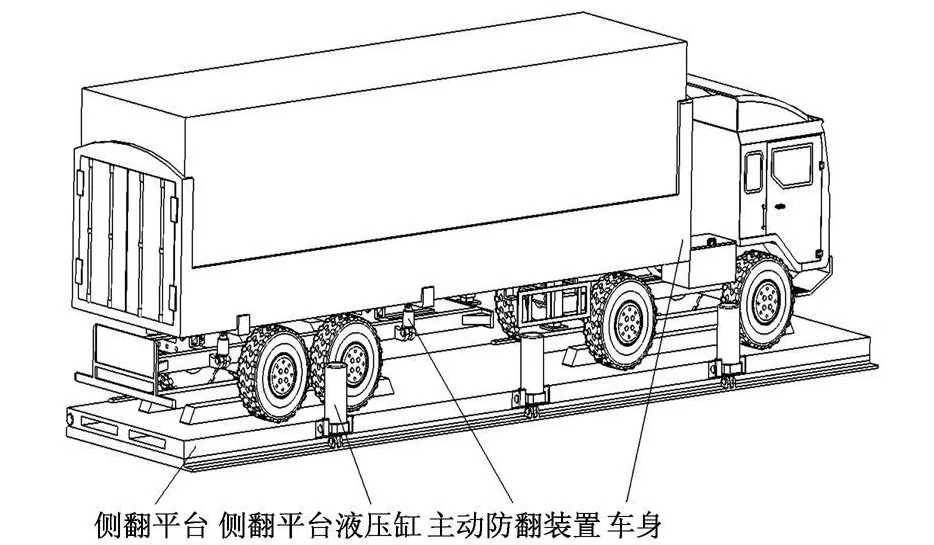

本文以某型号半挂车为原型,加装了一套液压主动防翻装置,如图 1所示.液压缸的缸体和液压杆分别与货厢和防翻液压缸支臂通过铰链连接,当加速度传感器检测到车辆的横向加速度达到设定的阈值时,液压缸开始动作,推动主要翻转部分向反倾斜方向转动,当液压缸达到设定的伸出量时,液压缸将停止运动.虚拟侧翻平台试验根据 GB/T 14172-2009汽车静侧翻稳定性台架试验方法[2]进行设计,试验台应运转平稳,最小上升速度(匀速)应不大于 10°/min;试验台面的侧向附着系数不低于 0.85;防侧滑挡块只能安装在试验台转动中心一侧的轮边,其高度不大于 30 mm.

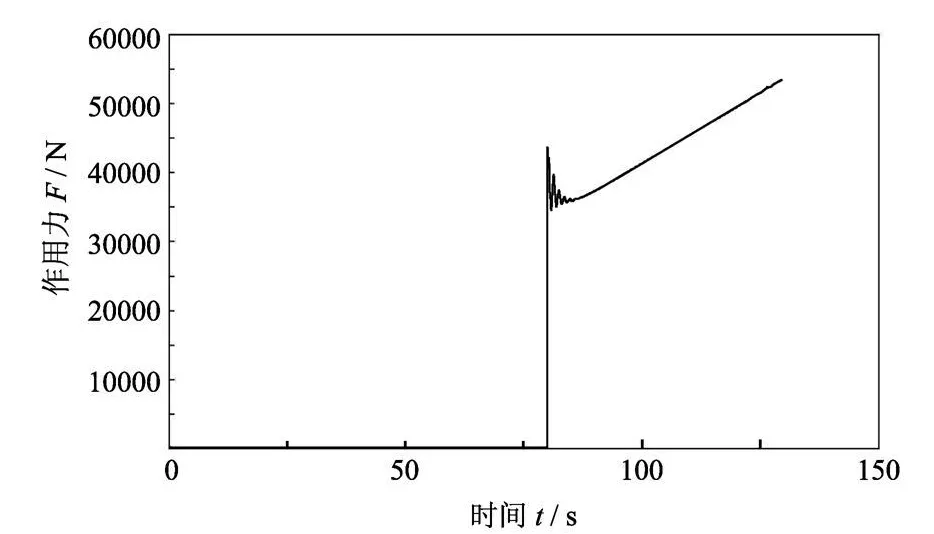

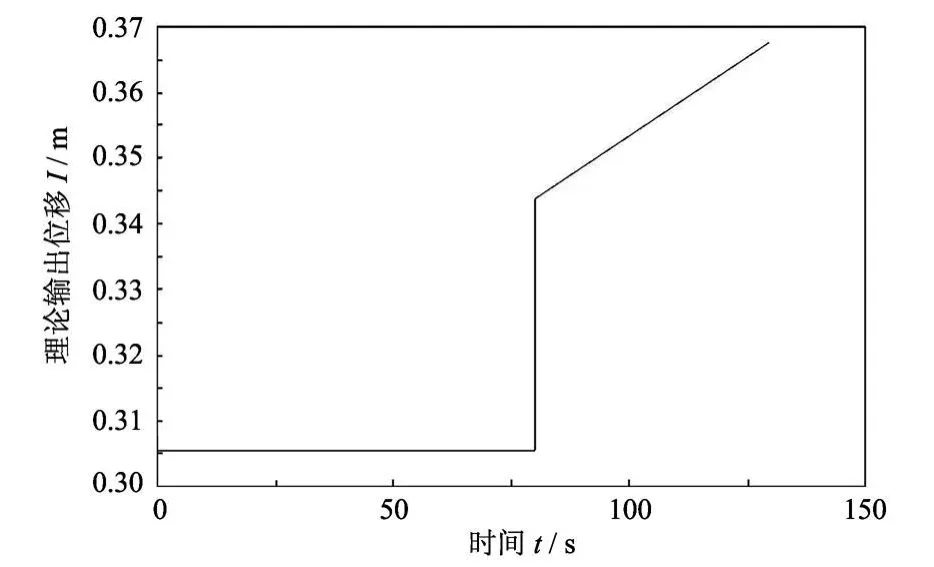

虚拟试验中设定侧翻平台匀速转动,角速度k=0.025 rad/min;防翻液压缸的最大伸出量lmax=62 mm,外侧轮胎对支承平面法向反力为 0时结束试验.由此得到液压缸的作用力和输出位移,如图 2和图 3所示.其中液压缸作用力为前、后液压缸共同作用的结果.由于两个液压缸到货厢的质心距离不等,所以两液压缸的作用力不相同,最大作用力相差 1528 N,使液压系统产生了偏载,进而会使两液压缸的输出位移不同步,最终导致其中一个液压缸的受力状况被恶化.因此,文中选用分流阀[3-4]对液压源进行分流,使输入两个液压缸的液压油基本相同,以保证两个缸的输出位移基本同步.

图1 半挂车虚拟试验系统模型Fig.1 Simulativ e experimentation model of semi-trailer

图2 液压缸作用力Fig.2 Action force of hydraulic cylinder

图3 液压缸输出位移Fig.3 Export displacement of hydraulic cylinder

2 液压回路设计

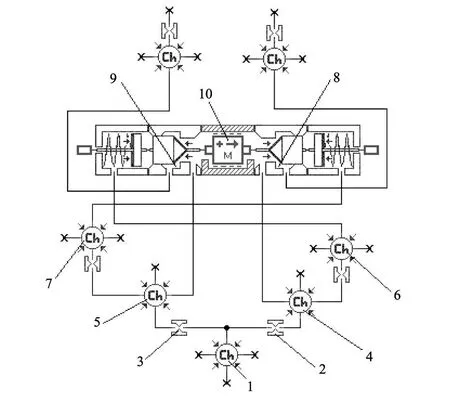

2.1 分流阀结构及建模

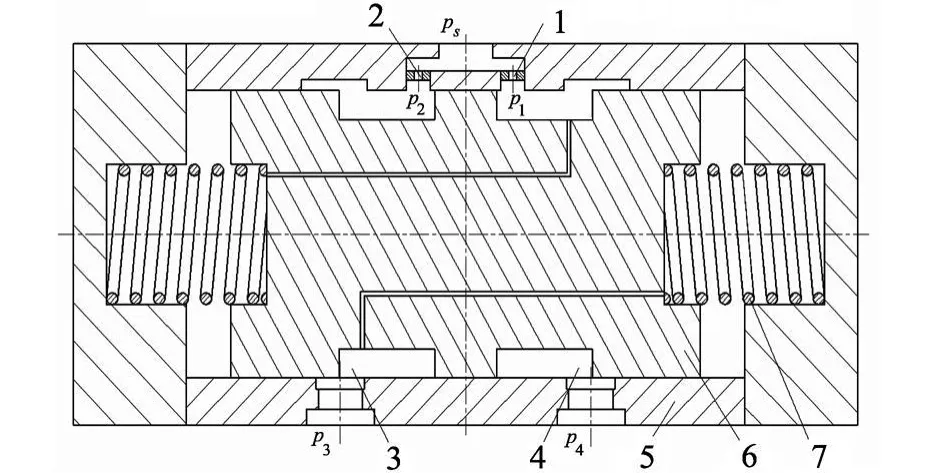

分流阀是液压系统中普遍采用的液压元件,其作用是从同一个油源向两个液压执行元件供应相等的流量,以实现两个执行元件的速度保持同步,其结构原理图如图 4所示.它由两个固定节流口 1,2,阀体 5,阀芯 6和两个对中弹簧 7等零件组成.阀芯的中间台肩将阀分为完全对称的左、右两部分.位于左边的油室通过阀芯上的轴向小孔与阀芯右端弹簧腔相通,位于右边的油室通过阀芯上的另一轴向小孔与阀芯左端弹簧腔相通.装配时由对中弹簧 7保证阀芯处于中间位置,阀芯两端台肩与阀体沉割槽组成的两个可变节流口3,4的通流面积相等.将分流阀装入系统后,液压泵输出的压力油经过液阻相等的固定节流口1和2分别进入右、左油室,然后经可变节流口 3和 4至各自出口,通往两个执行元件[5].

分流阀工作原理:利用负载压力反馈来补偿因负载变化而引起的流量变化,通过使两侧固定节流口 1,2的前后压差(Δp1=p1-ps,Δp2=p2-ps)保持相等来实现等量分流.如当左输出油路负载压力 p3增大时,p3>p4,则瞬时阀芯作用处压力 p2>p1,同时在弹簧力的共同作用下阀芯向左移动,这时左侧可变节流口 3的面积变大,右侧可变节流口4的面积变小,从而使阀芯压力作用处p1,p2趋向一致,因而使通过两固定节流口 1,2的流量 Q1,Q2也保持一致,实现了动态等量分流.

图4 分流阀结构原理Fig.4 Structure principle of dividing valv e

本文选用 AM ESim多学科系统建模与仿真软件[6]对液压系统的性能进行仿真计算,建立的分流阀仿真模型如图 5所示.在模型中采用锥形阀阀芯与密封边缘的相对位移来模拟可变节流口,由于液压阀所产生的液动力远小于压力差和液阻,所以在锥形阀受力公式中忽略了液动力,当两个执行元件有偏载时,其计算公式为

式中:pⅠ为一侧出口压力;pⅡ为一侧油室入口压力;Δp为压力差;dp为阀芯直径;dr为阀芯杆直径;da为可变接触直径.可变接触直径计算公式为

式中:ds为阀芯前腔直径;x为阀芯位移;T为锥形阀 1/2锥度.阀芯在压力差的作用下向低压腔移动,高压油室的可变接触直径变小,流量减少,压力降低;低压油室内情况则相反,直至两个油室的压力和输出力量相等时,阀芯才停止移动.

图5 分流阀仿真模型Fig.5 Simulativ e model of dividing valve

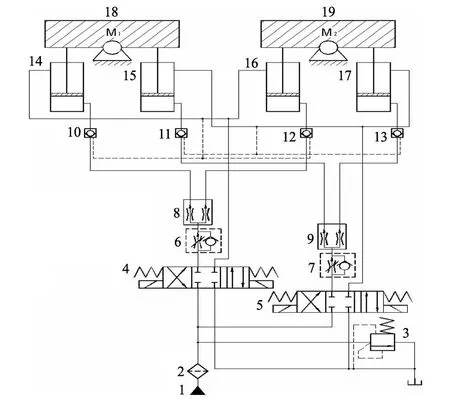

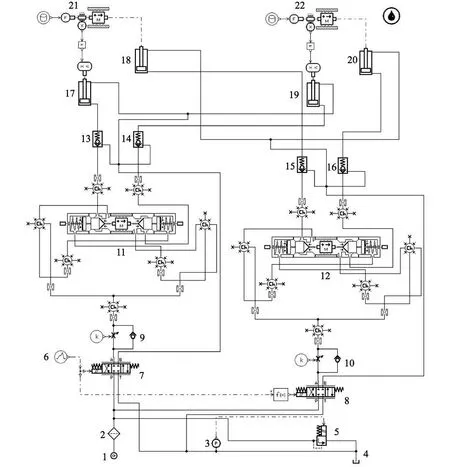

2.2 液压回路及建模

主动防翻装置同步液压回路如图 6所示[7-8].当半挂车的横向加速度未达到所设定的阈值时,液压泵通过卸荷阀进行卸荷;当半挂车的横向加速度达到或超过阈值时,卸荷阀关闭,电磁换向阀得电,三位四通换向阀4置于右位,三位四通换向阀 5置于左位,液压缸 14,16同步伸出,液压缸15,17在货厢的作用下同步缩回.在整个系统中,货厢质量非常大,采用液控单向阀可以在液压系统故障时保证货厢不会突然失稳;在不同的工况下,液压缸应产生不同的作用速度,因此采用单向调速阀可以对液流速度进行调节[9].

建立的同步液压回路仿真模型如图 7所示.在模型中,将虚拟试验得到的液压缸作用力作为已知数据,加载于液压缸活塞杆上,并且通过位移传感器[10]检测出液压缸的作用位移,将其反向后作用到液压缸 18,19的活塞杆上,这样就能完全模拟出在卡车侧翻过程中作用在液压缸上的力和位移.设定主要部件的仿真参数为:液压缸活塞直径 d=140 mm,活塞杆直径 d2=60 mm,分流阀阀芯质量 m=0.015 kg,锥阀 1/2锥度T=45°,阀芯直径 dp=12 mm,阀芯杆直径 dr=5 mm,对中弹簧刚度 k=1.4 N◦ mm-1,固定节流孔直径 dg=5 mm,并对模型进行了仿真计算.

图6 同步液压回路Fig.6 Synchronization hydraulic loop

图7 同步液压回路仿真模型Fig.7 Simulative model of synchronization hydraulic loop

3 仿真结果分析

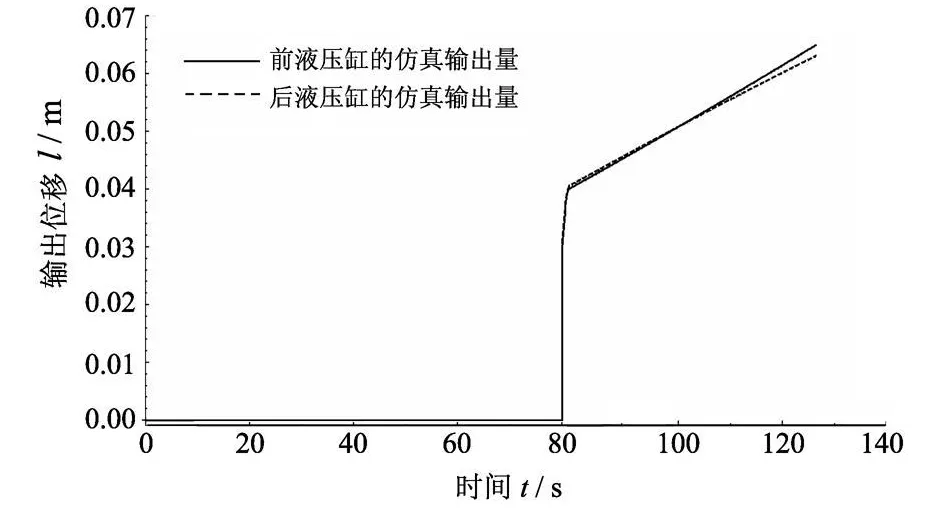

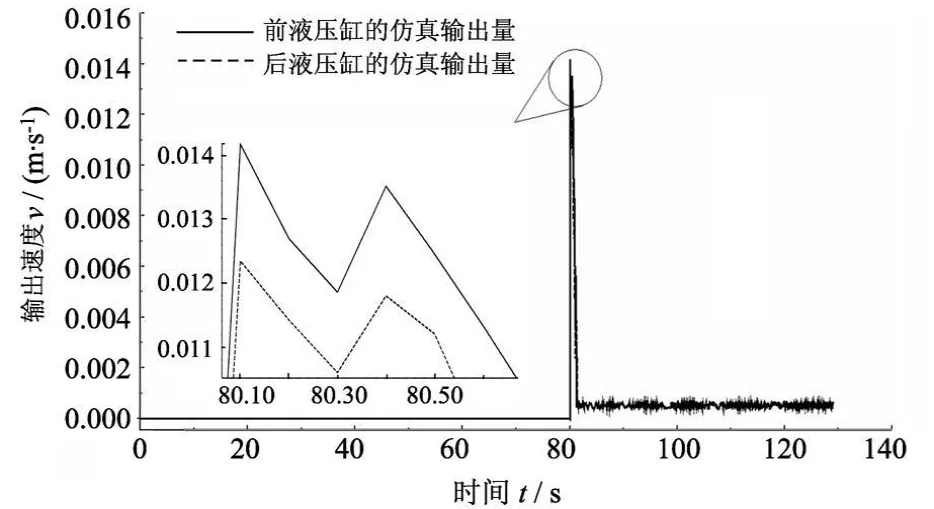

应用 AMESim软件对同步液压回路进行了仿真计算,得到两个液压缸输出位移和速度曲线,分别如图 8和图 9所示.

图8 液压缸仿真输出位移Fig.8 Simulative export displacement of hydraulic cylinder

图9 液压缸仿真输出速度Fig.9 Simulativ e ex port velocity of hydraulic cylinder

由图 8和图 9可知,前液压缸输出最大位移为 lq=0.0650 m,最大速度为 vq=0.0142 m/s,与试验要求的最大位移相差Δlq=0.0030 m;后液压缸输出最大位移为 lh=0.0632 m,最大速度为 vh=0.0123 m/s,与试验要求最大位移相差Δlh=0.0012 m.由位移同步精度计算公式得两个液压缸输出位移的同步精度为Y=2.8%.

对比图 3曲线,发现本液压系统所产生的输出位移基本满足设计要求,而且同步输出位移精度也在工程规定的范围之内.由图 9可以发现,液压缸除在开始阶段有一定的速度波动外,在大部分时间内其速度都是围绕 v=0.0005 m/s进行小范围的浮动,满足了系统平稳运动的要求.

4 结 论

本文以虚拟试验得到的液压缸输出作用力为液压系统仿真的输入量,以输出位移为其合理性验证的依据,通过仿真结果对比,发现所设计的液压系统输出位移和前、后两个液压缸的同步精度完全能够满足要求,液压缸的输出速度除起始的波动外,大部分时间也是围绕一个定速小范围地浮动,使系统能够平稳运动.证明本液压系统设计是合理的,满足主动防翻装置的性能要求.

文中液压系统性能研究是基于侧翻平台平稳运动进行的,从工程应用的角度应将系统置于不同的路面环境和不同的工况中,以检测液压主动防翻装置的快速响应能力,并根据实际的工况设计出适合于液压主动防翻系统的控制算法,这些工作还有待于在后续的研究中进行.

[1]冯向敏.半挂汽车列车的主动侧倾控制 [D].吉林:吉林大学,2005.

[2]国家汽车质量监督检验中心.GB14172-2009汽车静稳定性台架试验方法[S].北京:中国标准出版社,2009.

[3]金胜秋.基于 AMESim的液压同步阀仿真分析及结构改进研究 [J].液压与气动,2009(9):64-68.Jin Shengqiu.Analyzing the capability and improving the structure of synchronization value based on AM ESim[J].Chinese Hydraulics and Pneumatics,2009(9):64-68.(in Chinese)

[4]金胜秋.基于 AMESim的液压同步阀的仿真分析及结构研究 [D].吉林:吉林大学,2009.

[5]万会雄,明仁雄.液压与气压传动 [M].第2版.北京:国防工业出版社,2008:108-110.

[6]付永领,祁晓野.AMESim系统建模和仿真—从入门到精通[M].北京:北京航空航天大学出版社,2006.

[7]唐蒲华.一种数字调速阀控制的同步回路[J].液压与气动 ,2009(5):57-59.Tang Puhua. The hydraulic synchronous circuit controlled by digital flow control valve[J].Chinese Hydraulics and Pneumatics,2009(5):57-59.(in Chinese)

[8]刘忠.液压传动与控制实用技术 [M].北京:北京大学出版社,2009:127-165.

[9]张绍九.液压同步系统[M].北京:化学工业出版社,2010:17-158.

[10]王春行.液压控制系统 [M].北京:机械工业出版社 ,2010:40-65.