深孔单刃刚性铰刀工艺试验研究❋

2012-09-11沈兴全孟庆义李耀明

沈兴全,孟庆义,李耀明

(1.中北大学山西省深孔加工工程技术研究中心,山西太原 030051;2.北京卫星制造厂,北京 100190)

单刃刚性铰削加工是近年来发展起来的一种新的孔加工方法,具有高速切削、自动导向、加工表面粗糙度低等一系列优点[1-2].目前作为一种精密加工技术出现于孔的加工中,并显示出了其加工的优越性.由于单刃刚性铰刀加工机理的特殊性,即导向块对孔加工表面的挤压作用在加工中应起主导地位,因此研究导向块在孔壁上产生的挤压力的大小及孔壁表面产生塑性变形的条件就显得十分重要[3-5].

1 导向块对孔壁的挤压力分析

根据导向块对孔壁挤压所产生塑性变形的条件,可以将单刃刚性铰刀的加工分为两种状态.当导向块上产生的挤压力小于孔壁表面发生塑性变形的极限力时,称为切削加工状态;当导向块上产生的挤压力使孔壁表面发生塑性变形时的加工状态,称为挤压加工状态[6-8].为了获得低表面粗糙度的表面,要求单刃刚性铰削加工处于挤压加工状态,这样就有必要找到处于挤压加工状态的条件,也即孔壁产生塑性变形的条件.此外,如果挤压力过大,扭矩增大,孔收缩量也大,就容易造成刀具的快速磨损.因此,有必要控制挤压力的大小.当以高效率加工为主,且对表面粗糙程度要求不高时,可以采用切削加工状态,既有利于刀具的寿命,又可以提高生产效率[9].在深孔单刃刚性铰削加工中,存在上述两种工作状态,目标是希望找出这两种状态的分界点.

1.1 孔壁的受力状态

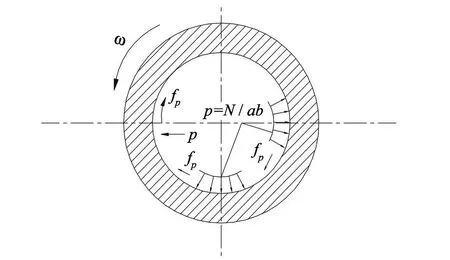

由于工件的高速旋转会产生摩擦力,所以导向块处于三维动态空间,其接触属于空间动态弹塑性力学问题.在导向块任一径向截面内,其孔壁的受力状态如图 1所示.图 1中,假设正压力N1=N2=N,且连续分布在导向块上.

由图 1可见,孔壁受力是不连续的,即每转一圈,孔壁表面上某一点承受两次导向块挤压并有一次校准部挤压.在导向块的长度范围内,孔壁某点被导向块挤压 2 b/f次.又由图 1可知,连导向块的作用面上,孔壁受到正压力 p的作用,故知在静态下由 p引起的孔壁表面发生塑性变形时,在动态下由于摩擦力 fp的作用,也会使孔表面产生塑性变形.为了简便计算,所以研究静态力下孔壁产生塑性变形的条件,定性说明孔壁挤压力的作用.

图1 孔壁受力图Fig.1 Force of hole wall

1.2 孔壁产生塑性变形的相似计算

为了分析问题方便,先假设孔壁在静态下处于平面应变状态;再假想导向块为一个圆,即正压力集度 p均匀作用在孔的表面上,使孔表面均匀受压,并忽略摩擦力的影响.在上述假定条件下,可以应用柱型容器的弹塑性分析及其解答.

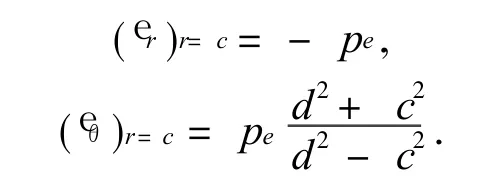

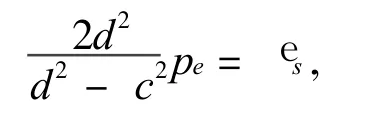

由弹塑性力学知[10-11],对于内半径为 c,外半径为 d的柱型厚壁容器,在仅受内压 p的作用时,若压力较小,容器处于弹性状态,其应力分量表达式为

由式(1)可知,在内压 p的作用下,eθ> 0,er<0,且满足 eθ> ez> er,屈雷斯卡屈服条件为

由于在内壁处 eθ最大,er的绝对值最大,所以(eθ-er)的值在内壁处为最大值,筒壁的屈服由筒体内壁开始,若此时的压力为 pe,则由式(1)求得在 r=c处的应力值为

在 r=c处应力分量满足式(2)所示的屈雷卡斯屈服条件,因此有

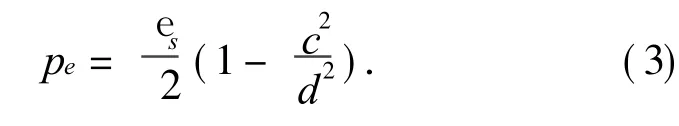

所以求得弹性极限压力

当 p>pe时,则在管壁内侧出现塑性区,因此 pe就是要求的最小极限压力.

由式(3)还可以看出,当孔壁越厚时,所需的屈服变形压力就越大.

根据对厚壁容器残余应力的分析,可以得出不产生反向塑性变形的最大压力为

当 p>pmax时,结构处于不安定状态,这也就是导向块对孔壁挤压力的上限值.不过铰削加工与厚壁容器变形是不相同的,但有一点是可以肯定的,即变形机理有相同的地方.

由于导向块对孔壁有最小挤压力的要求,所以导向块的接触面积在铰削加工中不是越大越好,在铰削余量小的情况下,导向块的接触面积就不能过大,否则很难达到挤压力的要求,所以针对不同的加工状态,应选用不同的导向块尺寸.

通过上述分析可知,单刃刚性铰刀在深孔加工中要达到理想的表面质量和最佳效率,是要寻找一些最佳工艺参数的.当单刃刚性镗铰刀在挤压工作状态时,可以获得最理想的表面粗糙度,因为导向块与孔壁的挤压不仅稳定了刀具,而且还起挤光作用.为了达到单刃铰刀在挤压状态下加工这一目的,必须通过切削用量的适当取配,导向块尺寸的正确选择,及刀具几何参数的选配来调整加工状态,并获得最佳的切削参数.

导向块的尺寸不能太大,否则挤压力达不到要求,在满足导向、支撑的前提下,导向块尺寸要尽量取小.导向块的宽度也不能太大,因为导向块前部承受挤压力要大.所以,减小宽度比减小长度对挤压力效果要好.如果切削参数选取满足上述要求,获得理想的表面粗造度和最佳效率是完全可能的.

2 工艺试验研究

试验在 T2120深孔钻镗床上完成,钻镗孔最大深度 3000 mm,镗孔最大直径 200 mm.测试仪器采用 YD-15动态电阻应变仪,实验工件材料选用 45#圆钢和 45#无缝钢管.实验采用工件旋转、刀具进给的加工方式.这种加工方式,在刀具系统刚度低的情况下,所加工的孔易形成喇叭口,但由于工件的回转直线性好,故所产生的形状误差可以得到纠正.刀具结构的设计既可采用从镗杆内部输油的方式,也可采用从镗杆与孔加工表面之间输油的方式.本实验采用从外部输油,即从镗杆与孔加工表面之间输油的方式.这种方式可以增加刀杆的刚度,减小钻杆的振动.但随着加工孔的深度的增加,切削部的油压下降.在加工中低直径较深的孔时,可从镗杆内部输油,使切削液直接输向切削区,增加冷却、润滑和强制排屑作用.在有条件的情况下,最好这二者并用,效果最好.

由于客观条件所限,因此实验数据不能过多,所以只能针对几个重点参数进行单因素实验,具体实验方案如下:实验切削用量 f,ap,v对切削力以及摩擦、切削扭矩的影响;实验刀具结构参数对轴向力、切削及摩擦扭矩的影响.

2.1 切削用量对切削力影响的试验分析

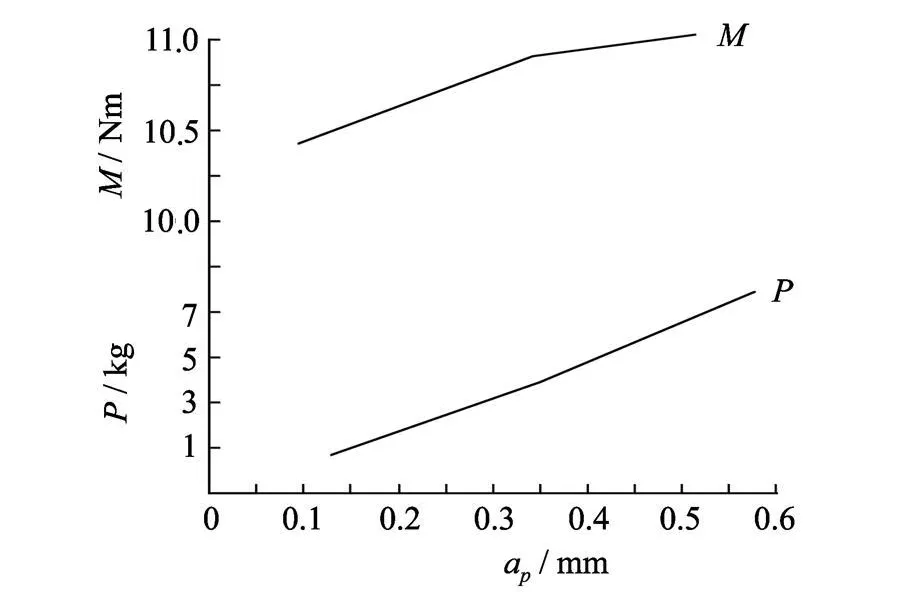

切削深度 ap和进给量 f决定着切削面积的大小,因此是影响切削力的重要因素.切削参数 v=85 m/m,f=0.136 mm/r;刀具几何参数为 kr=30°,krX=3°,l=0.8-1.1 m,T1=6°-8°,T=10°;试件材料为 45#无缝钢管.表 1是由于切削深度ap的变化引起切削力变化的试验值.

表1 切削力随 ap变化的试验值Tab.1 Ex perimential value of cutting force changing with ap

图2 ap对切削力影响的曲线图Fig.2 Curve of apv s.cutting fo rce

图2 是根据切削试验的数据绘制的曲线图.从图2可知,当切削深度 ap增大时,轴向力和扭转都增大了,这说明增加切削深度,使切削面积增加,必然使被切除的金属材料增加,因此切削力增大.值得注意的是,在这种小切削深度的情况下,轴向力P和扭矩M的增加都是不明显的.因而要使作用于导向块上的力有所增加,就有必要加大切削深度.表 1的数据是在铰削加工处于切削状态下测出的,导向块对孔壁的挤压摩擦作用看不出来;表 2是改变进给量对切削力影响的实验数据.

表2 进给量对切削力的影响Tab.2 Effect of feed on cutting force

图3是在上述两种情况下,根据表 2的试验数据绘制的曲线.表 1所得的实验结果是铰削加工处于挤压状态下测得的,也即导向块对孔壁产生了挤压力.从图 3可以看出,在该状态下,轴向力与扭矩也是随进给量 f的增大而增加的.原因也在于金属切除量增加,导致切削力增加.在小切深的情况下,进给量 f的增加,对挤压应该没有什么明显的影响,这样就可在不影响表面粗糙度的前提下,增加进给量,提高加工效率.

在切削深度 ap为 0.35 mm时的实验结果如表 2所示,这是铰削加工处于切削加工状态,从孔加工表面看不到挤压的痕迹.由图 3可见,由于切深 ap较大,随着进给量的增加,扭矩和轴向力增加的幅度都较大.

比较在两种切深、两种加工状态下的切削力变化曲线,可以发现在切削深度 ap达到一定的数值以后,切削力随进给量的变化将发生较大的变化,因而增加切削深度对切削力的影响将大于走刀量对切削力的影响.从上述分析可知,当作用于孔壁上的挤压力不够时,可以以增加切削深度为主,再选配恰当的进给量,即可获得理想的加工效果.

图3 f对切削力影响的曲线图Fig.3 Curve of f v s.cutting force

切削速度 v对切削功率的影响和切削深度走刀量同样重要,但是切削速度对切削力的影响没有上述二者那么大.由切削原理[1]可知,当 v>40~50 m/s时,切削力随切削速度的增高而减小.这是因为切削速度高时,切削动能大,加强了刀刃的切割作用,被切除金属来不及充分变形;切削温度较高,刀具前刀面与切屑之间的摩擦系数也有减小的趋势,因而减小了切削力.

当切削塑性金属时,在较低的切速范围内,由于存在积屑瘤的作用区,因而在切削速度变化时,切削力的变化有一个极小点.单刃刚性铰刀是工作在高速切削状态下,因而在考虑切削速度对切削力的影响时,只要适当考虑切削力的下降就可以了,也可以忽略这种影响.

2.2 刀具几何参数对切削力影响的试验分析

刀具几何参数影响着被切金属的变形和摩擦,也是影响切削力的重要因素,影响着切削力的大小、方向和切削分力之间的比值.

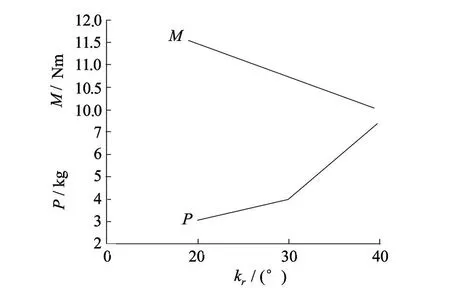

改变主偏角可以改变 Fr/Fy的分配比,即可以改变作用于导向块Ⅱ 上的正压力的大小.在铰削加工中,主偏角 kr是比较重要的参数之一,表 3和图 4分别为改变主偏角对切削力影响的试验数据及由此绘制的曲线.

切削参数为 v=86.4 m/s,f=0.136 mm/r,ap=0.35 mm,kn=3°.

表3 主偏角变化对切削力的影响__Tab.3 Effect of cutting edge angle on cutting force

图4 kr对切削力的影响Fig.4 Effect of kron cutting fo rce

上述试验数据是在单刃刚性铰刀处于切削加工状态下测得的.从图 4可见,当主偏角 kr增大时,扭矩 M下降,轴向力 P增加.说明主切削力和径向力 Fy引起的扭矩 M下降,则 Fz和 Fy均有下降,但由于主切削力 Fz在加工钢料时随主偏角kr的变化不大,故可认为当主偏角 kr增大时,径向分力 Fy减小,轴向力 Fx因而增大,这与理论分析是一致的.从该试验结果可以得出,若要增大挤压力,可以减小主偏角.但是由图 4可知,导向块Ⅰ 主要承受径向力 Fy的作用,导向块Ⅱ 主要承受主切削力 Fz的作用,为了使作用于导向块上的力尽量相等,切削深度 ap,进刀量 f和主偏角 kr之间就应该有一个最佳选定值,既使导向块同时对孔壁产生挤压屈服,又使这两个力大致相等.在这三种因素中,如上所述,切削深度 ap和主偏角可以选为更重要因素.因而,在单刃铰削加工工艺的制定中,选择正确的切削深度 ap和主偏角kr是关键的步骤,当导向块的面积一定时,必然有一个 ap与 kr的最佳组合,使加工孔的质量达到最佳状态.

3 结 论

通过试验及结果分析可以得出如下结论:在切削参数中,切削深度 ap,进给量 f和主偏角 kr是影响切削力的主要因素,在导向块面积一定的情况下,适当选配上述三参数,可以形成使孔壁产生塑性变形的挤压力,并且可以使作用在导向块上的力大致相等.在切削深度 ap小于 0.5 mm的情况下,改变主偏角 kr及走刀量 f对切削力是有影响的,但不足以产生孔壁表面塑性变形的挤压力,原因之一是导向块面积过大,原因之二就是切削深度 ap过小.所以,在中低直径深孔单刃刚性铰削加工时,切削深度 ap不应小于 0.5 mm.

[1]樊铁槟,裴宏伟.内排屑深孔钻导向条的合理设计和分布 [J].工具技术,2009,31(9):25-27.

[2]Deng C S,Chin J H.Hole roundness in deep-hole drilling as analysed by taguchi methods[J].International Journal ofAdvanced Manufacturing Technoloy,2010,25(5-6):420-426.

[3]Rau P,Shunmugam M S.Studies in boringtrepanning association drilling[J].Wear,2009,124(1):33-43.

[4]Landers R,Ulsoy A.Chatter analysis of machining systems with nonlinear force process[J]. ASME International Mechanical Engineering Congress and Exposition,Atlanta,Georgia,2010,58:183-190.

[5]Chin J H,Jiang R J.Dynamic modeling and simulation of hydraulic-driven fightsimufator under different controllers [C]. Proceedings of the JASTED International Conference on Modeling,Simulation and Optimization,2010:52-56.

[6]Weinert K,Webber O A.Experimental investigations of the dynamics of the BT A deep hole drilling process[J]. Journal of Production Engineering-Research Development Germany,2009,45(2):925-935.

[7]Messaoud A,Weihs C.Monitoringa deep hole drilling process by nonlinear time series modeling[J].Journal of Sound and Vibration,2009,321:620-630.

[8]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2009.

[9]童慧芬.深孔加工中切削热的理论计算与温度场模拟[D].太原:中北大学,2009.

[10]张志军,吴希平.深孔加工镗杆的结构模态对切削颤振的影响 [J].机械设计与制造,2007(3):26-28.

[11]郑建明,李言 ,肖继明,等.基于神经网络的多特征融合刀具磨损量识别 [J].机械科学与技术,2009,21(1):111-113.