基于混合信号FPGA的脉冲MIG焊接电源数字控制系统

2012-09-06郭民段彬孙同景王海全张祯滨

郭民,段彬,孙同景,王海全,张祯滨

(山东大学控制科学与工程学院,山东济南250061)

基于混合信号FPGA的脉冲MIG焊接电源数字控制系统

郭民,段彬,孙同景,王海全,张祯滨

(山东大学控制科学与工程学院,山东济南250061)

针对脉冲MIG焊中采用模拟电路控制方法时可靠性差、精度低、灵活性差、部分工艺区间的工艺效果不理想等缺点,设计了基于混合信号FPGA的数字控制系统,采用变基值时间的弧长控制策略,实现了脉冲电流的输出与焊接弧长的稳定控制。焊接结果表明,所设计的基于混合信号FPGA的脉冲MIG焊接电源系统动态响应快、可靠性高,焊接过程弧长稳定,焊缝质量较高。

混合信号FPGA;脉冲MIG焊;弧长控制策略;数字控制系统

0 前言

脉冲MIG焊(P-MIG)具有电流可控范围大、电弧稳定、无飞溅等优点,在现代焊接领域中应用广泛[1-2]。P-MIG电源在采用传统控制方式时,通常兼顾整个工艺区间来选取电流波形,而这容易造成部分区间工艺效果不理想[3-4]。数字化焊接电源控制方式灵活、稳定性好,具有更高的控制精度。随着复杂可编程逻辑器件(Complex Programmable Logic Device,CPLD)、现场可编程门阵列(Field Programmable Gate Array,FPGA)以及数字信号处理器(Digital Signal Processor,DSP)等数字集成芯片的发展,焊接电源的控制系统逐步实现了数字化,其中FPGA具有低功耗、便于维护、速度快、集成度高、通用性强等优势,能够更好地满足P-MIG工艺的高要求[5-6]。文献[7]介绍了一种以ColdFire V2核芯片为主控制器,FPGA为协处理器的全数字化P-MIG焊接电源控制系统的实现方法,但双控制芯片的电路设计复杂,并且FPGA的优势并没有完全体现出来。在此采用单控制芯片的理念,不仅电路设计简洁,而且焊接电源控制系统主要功能通过Actel公司SmartFusion系列混合信号FPGA(A2F200M3F)实现,其FLASH架构、硬件ARM Cortex-M3内核和可编程的ACE模拟功能模块,使系统具有高速并行、模数混合、控制灵活和集成度高的优势。

1 P-MIG焊接电源数字控制系统控制方案

P-MIG焊是一种利用焊接电源输出脉冲电流来控制电弧中熔滴的焊接方法,即使在较小的焊接参数条件下,也能够产生稳定的电弧和可控的熔滴过渡。在一脉一滴的熔滴过渡方式中,脉冲电流主要有两个作用:一是提供热量以熔化焊丝;二是产生熔滴过渡所需要的力。该方法对焊接电源的控制性能要求较高,通过输出合理的脉冲波形,匹配脉冲参数,实现熔滴过渡的精细控制,以保证焊接过程的电弧稳定。

1.1 焊接过程的总体控制方案

要实现稳定的熔滴过渡过程和弧长自适应调节功能,需要对电弧进行精确控制。脉冲单元能量调节模式常用的有脉冲电流与基值电流模式I-I和脉冲电压与基值电流模式U-I。在I-I模式下,焊接脉冲电流Ip、tp基本不变,电弧长度调节通过改变脉冲频率来完成;在U-I模式下,脉冲单元采用恒电压控制,频率基本不变,电弧调节能力强,但是脉冲单元的一致性较差。

在此设计的P-MIG焊接电源控制系统采用I-I外特性,在保证维弧期间不熄弧的情况下,实现脉冲峰值时的大电流稳定;同时通过对电弧电压的控制,解决I-I控制方式易造成弧压波动的难题,避免了维弧期间常发生的短路现象。整个系统采用双闭环控制方式(电流内环和电压外环),其控制系统的总体框图如图1所示。焊接电流的闭环控制采用变参数PID算法,电弧电压的控制通过调节基值时间来实现压频控制算法。

图1 P-MIG焊接电源控制系统框图Fig.1 Functional block of P-MIG welding power source control system

1.2 弧长控制方案设计

弧长的动态变化特性可表示为

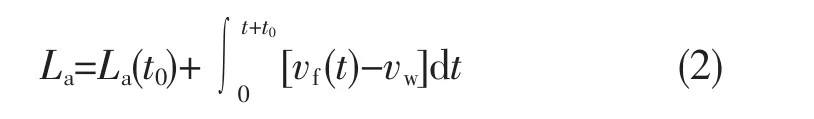

式中La为电弧长度;Ls为焊丝干伸长;vf(t)为焊丝熔化速度;vw为恒速送丝速度。由式(1)可得电弧长度表达式

式中La(t)为焊接电弧在t时刻的长度;La(t0)为焊接电弧的起始长度。因为P-MIG焊采用恒速送丝,因此当系统稳定时,必然存在vf(t)=vw,其中焊丝熔化速度vf由焊接电流产生的热量决定

式中α为焊丝熔化系数;β为焊丝干伸长的影响系数;I为焊接电流。可以看出焊丝熔化热量包含电弧热与焊丝干伸长电阻热。

在I-I控制模式中,由峰值电流大小Ip和峰值持续时间tp共同作用来保证一脉一滴工作方式,因此一个电流周期内,焊丝熔化速度仅与基值时间tb长短有关。在此提出的弧长控制策略也是在调节基值时间tb的基础上实现的,通过不断计算平均电压Ua来表征电弧弧长,并与设定电压Ug比较,当Ua<Ug时,起动新一个周期的脉冲电流,平均电压的计算方法为

式中U(i)为第i次采样的电压值;Np为峰值时间采样点数;nb为基值时间采样点数。最终通过改变基值电流时间实现对电弧弧长的闭环调节。

2 基于混合FPGA的P-MIG焊接电源系统硬件设计

2.1 系统硬件整体方案设计

设计的脉冲MIG焊接电源系统硬件框图如图2所示。主电路采用全桥逆变,三相交流电经过整流和滤波之后,形成520 V左右的直流电。然后通过全桥逆变得到30 kHz的交流电,经过隔直电容与中频变压器,得到低压大电流的交流电。最后通过二次整流和电抗器及阻容滤波,供给焊接使用。控制系统中采用混合信号FPGA(A2F200M3F)为主控芯片,通过电流传感器与电压传感器采集输出电流与电弧电压信号,经过控制算法处理输出PWM信号驱动IGBT的导通与关断。其中采集到电流、电压的模拟信号通过混合信号FPGA内部的A/D转换器,完成模数转换,并且在FPGA内部实现了变参数PID控制器与PWM发生器。

图2 系统整体功能框图Fig.2 Functional block of system hardware

2.2 电流、电压闭环控制硬件设计

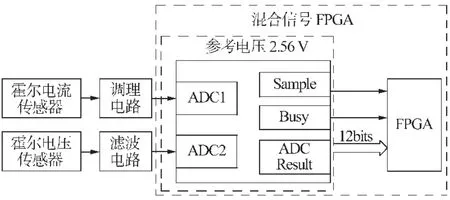

为了实现电流、电压双闭环控制,需要同时对焊接电流与电弧电压信号进行采样。Actel公司研制的SmartFusion系列的A2F200M3F混合信号FPGA的片内集成有两个ADC模块,单个ADC模块最高精度为12 bits,最快采样速度达600 ksps,并且精度与采样速率可自由配置。ADC模块的参考电压可采用片内2.56 V或片外3.3 V。为保证系统可靠性,采用片内基准源。

电流内环设计中采用100 A/1 V的霍尔电流传感器对焊接电流进行测量,最终将0~400 A的大电流转换为0~4 V的可测量电压信号。该信号经过信号调理电路与放大器电路后将信号转换为0~2.5 V信号后输入ADC模块进行采样,为兼顾采样精度与控制周期,采样速率设置为100 ksps。电压外环的设计采用25∶10变比的霍尔电压传感器,将0~100 V目标电压转换成0~2.5 V,送入A/D采样,采样速率配置为60 ksps。电流内环与电压外环A/D采样电路如图3所示。

图3 电流、电压A/D采样电路框图Fig.3 Functional block of A/D sample circuit of current and voltage

3 P-MIG焊接电源主控系统功能实现

3.1 脉冲电流波形给定

在P-MIG焊中,脉冲电流如果加入中值电流,能够增加熔滴过渡过程的可控性。根据脉冲电流波形有无中值电流,可将脉冲电流波形分为:有中值波形与无中值波形。在有中值波形中,根据中值电流相对峰值电流的位置,可将脉冲电流波形分为:前中值波形、中中值波形与后中值波形[8]。在此设计的P-MIG焊接电源的脉冲电流采用后中值波形来增加熔滴过渡过程的可控性,保证熔滴过渡速度和大小一致,提高弧长快速自适应调节能力。

后中值脉冲电流波形的数据存放在FPGA的双口RAM(DPRAM)中,通过对DPRAM中数据进行读写操作,来改变脉冲电流波形给定数据,整个脉冲电流波形由600个点组成。DPRAM中存储数据作为输出电流的给定值,如图4所示,设计变比为8∶1,即当DPRAM中数据为1600时,输出电流应为200A。为了方便调试,波形数据中的所有参数都可以自由调节,包括峰值、中值以及基值电流的大小与持续时间,电流的上升与下降斜率等。

图4 脉冲电流波形给定Fig.4 Waveform of theoretical pulse current

3.2 变参数限幅PID的功能实现

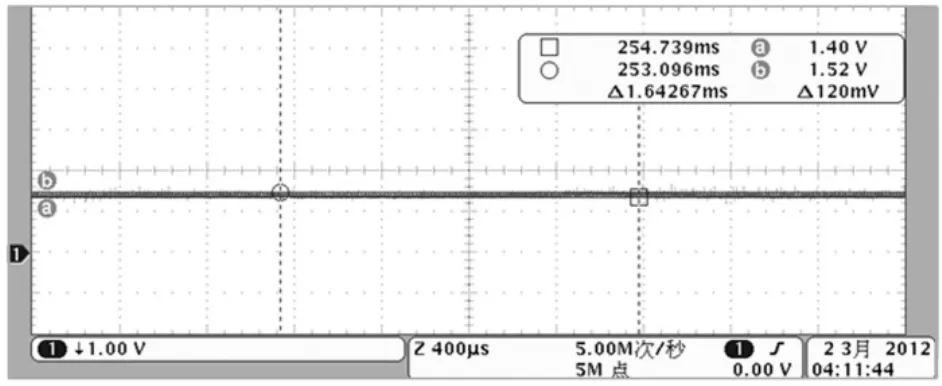

变参数PID能够保证电流输出针对电流波形的不同阶段快速准确地达到给定电流。但在焊接引弧期间,由于焊丝与工件之间电弧波动剧烈,导致相邻周期内PID输出脉宽大幅度变化,从而向主回路引入较大的直流分量,引起主变压器偏磁,最终致使引弧失败。因此,设计时在电流闭环的变参数PID算法中加入限幅模块,限制引弧期间相邻两次PID输出脉宽变化大小,能够有效地抑制向主回路引入直流分量,从而有效抑制了引弧期间偏磁现象的发生,保证了引弧成功。进入正常焊接后,屏蔽变参数PID的限幅模块,从而保证焊接电源电流输出的快速调节。

FPGA内实现PID运算速度较快,加入限幅模块之后,在引弧期间可以将相邻两个周期内的IGBT打开时间变化限制在2 μ s内,既保证了引弧电流的爬升速度,又能防止主电路直流分量的引入。实验时在引弧期间对变压器一次电流进行监控,如图5所示,IGBT开通后的一段时间内,脉冲宽度没有发生大幅度跳变,有效减少了引弧期间主变压器偏磁情况的发生,保证引弧成功。

图5 一次电流波形Fig.5 Waveform of primary current

4 焊接试验与分析

4.1 焊接电源的恒电流源特性测试

在调试过程中,首先需要测试电流环的跟随性能。在给定电流情况下,测试电流环是否能够在负载变化的情况下保持输出不变。实验中设定电流150A,采用100 A/1 V的电流霍尔传感器对二次电流进行测量,采样波形如图6所示。由图6可知,电流环的输出可以实现跟随输入,输出的平均电流约150 A,并且电流的上下波动不超过3%,表明所设计的系统很好地实现了恒电流源的功能。

图6 恒电流源电流波形Fig.6 Waveform of constant current source

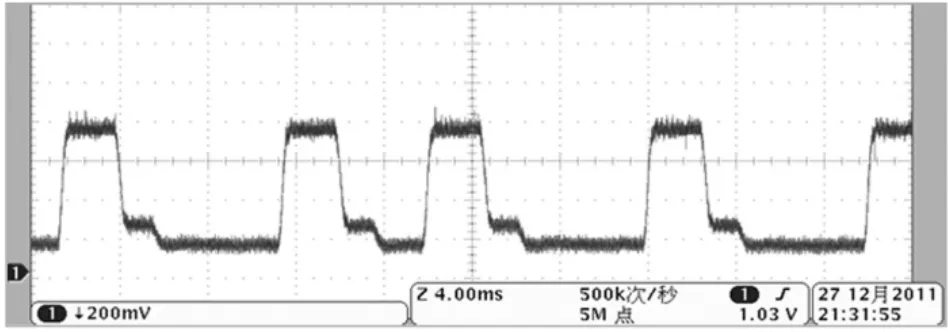

4.2 焊接试验

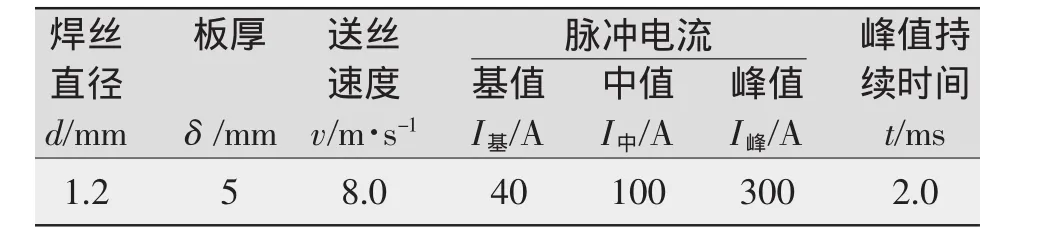

焊接试验中采用碳钢焊丝,保护气体采用φ(Ar) 80%+φ(CO2)20%,工艺参数如表1所示。采用400 A/ 1V的霍尔电流传感器实时检测输出电流,如图7所示。由图7可知,脉冲电流的频率能够根据弧长的变化自行调节,并且能够快速的起弧,焊接过程稳定,基本无飞溅现象,完全满足脉冲焊接工艺的要求。

图7 焊接电流输出波形Fig.7 Waveform of welding current output

表1 焊接工艺参数Tab.1Welding parameters

5 结论

(1)设计了基于混合信号FPGA的脉冲MIG焊接电源软、硬件系统,不仅提高了系统的可靠性、稳定性,而且具有集成度高、功耗低和防辐射的优点,可结合成熟的主电路应用于脉冲MIG焊。

(2)焊接结果表明,所设计的脉冲MIG焊电源输出电流稳定且精度高,能够顺利实现起弧、回烧、短路等工艺控制要求,焊接过程电弧稳定、无飞溅、焊缝成形良好。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2009:422-425.

[2]Klas Weman.Mig Welding guide[M].北京:机械工业出版社,2009:75-81.

[3]柯利涛,黄石生,蒋东,等.脉冲MIG焊逆变电源的研究现状[J].电焊机,2006,36(6):1-4.

[4]刘嘉.电焊机数字化[J].焊接学报,2002,23(1):88-92.

[5]段彬.全数字脉冲逆变焊接电源控制策略与应用的研究[D].济南:山东大学,2010:13-19.

[6]尚婷,孙强,杨延西.基于FPGA的数字化电源控制器研究[J].西安理工大学学报,2010,26(4):437-442.

[7]徐卫.脉冲MIG焊全数字化控制系统研制[D].济南:山东大学,2008:1-7.

[8]吴开源,黄石生,蒙永民,等.脉冲MIG焊熔滴过渡中值波形的控制策略[J].焊接学报,2004,25(4):51-55.

Design on digital control system of the pulse MIG welding power source base on mixed-signal FPGA

GUO Min,DUAN Bin,SUN Tong-jing,WANG Hai-quan,ZHANG Zhen-bin

(School of Control Science and Engineering,Shandong University,Ji'nan 250061,China)

Digital control system based on mixed-signal FPGA for pulse MIG welding power source is designed to solve the deficiencies in control system based on analogous control technology,such as poor reliability,poor flexibility and unsatisfactory process effect and to realize the welding arc length stable control.This paper proposes one kind of arc length control strategy based on adjusting the base current time,the design of the control system hardware circuit and realizes the pulse current waveform output.The welding experiment shows that the pulse MIG welding power source based on mixed-signal FPGA has advantages,such as high-speed dynamic response,high reliability,stable welding arc length control and high welding quality.

mixed-signal FPGA;pulse MIG welding;welding arc length control strategy;digital control system

book=6,ebook=31

TG409;TG434.5

A

1001-2303(2012)06-0047-04

2012-05-18

郭民(1989—),男,山西潞城人,在读硕士,主要从事全数字化逆变焊接电源的研究工作。