DSP控制CO2焊引弧研究

2012-09-06金健姚河清雷小伟

金健,姚河清,雷小伟

(河海大学机电工程学院,江苏常州213022)

DSP控制CO2焊引弧研究

金健,姚河清,雷小伟

(河海大学机电工程学院,江苏常州213022)

CO2焊是一种生产效率高、成本低的高效焊接方法。传统的CO2焊采用接触式短路引弧,引弧时间长、成功率不高、稳定性差。分析了影响和提高引弧成功率的因素,并以DSP控制焊机为平台,设计了一种通过限制引弧过程焊接电流来进行引弧的方法。该引弧方法中,焊接过程中的电流为被控制对象,在电压为空载及以上,短路刚发生即电流不为零时就对电流进行控制,使整个引弧过程中电流值不大于给定峰值,从而达到限制引弧电流的目的。试验证明,该方法引弧时间短、一次性引弧成功率高、稳定性好,为后续CO2焊接稳定可靠的进行提供了有利条件。

CO2气体保护焊;DSP控制;限流引弧

0 前言

短路过渡是CO2气体保护焊通常采用的熔滴过渡形式,易于实现全位置焊接。其引弧方式采用接触式引弧,也称为短路引弧。引弧成功与否、能否一次性可靠的引弧,直接关系到后续焊接能不能正常进行,尤其是在焊接自动化领域。而引弧时如果控制不当会出现大段的爆断。这种爆断一方面会直接影响焊接质量,造成焊缝缺陷,影响美观;另一方面,有可能造成断弧,造成再次引弧,浪费时间。因此,提高引弧成功率和稳定性是CO2焊可靠稳定运行的重要前提。

本研究通过自建的基于德州仪器TMS320F2806 DSP控制逆变CO2焊机平台,设计出一种引弧方法,该方法以限制引弧时电流为手段。试验证明,在此平台本焊机一次引弧成功率高且电弧稳定、飞溅小。

1 引弧过程焊丝受热分析和影响引弧成功的因素

1.1 焊丝受热分析

如图1所示,CO2气体保护焊引弧时首先送进焊丝,并逐渐接近工件,当焊丝接触工件的一瞬间,电源提供较大的电流,迫使焊丝在A点(焊丝端头与母材的接触点)爆断,进一步引弧。如果在B点(焊丝与导电嘴接触点)爆断,则引弧必将失败。

图1 引弧示意Fig.1 Chart of arc ignition

假设Ra为A点的接触电阻,Rb为B点与焊枪间的接触电阻。A、B点要想发生爆断,那么在这两点附近的电阻热必须足够大,而电阻热的大小与接触电阻的大小有关。在焊丝与工件接触的瞬间,Rb基本不变,Ra可以瞬间为无穷大。随着短路电流的增加,A点迅速软化,Ra急剧减小。此时,如果能够保证A点比B点先熔断,那么必须在Ra很大时快速上升短路电流,即提高短路电流增长速度dis/dt。否则随着时间的增加,如果在B点附近的电阻热大于A点附近电阻热,那么A点不能及时爆断,而是B点发生爆断,必将导致引弧失败,并有可能发生回烧导电嘴的现象,损坏焊接设备。

1.2 影响引弧成功的因素

常见的提高引弧成功率的方法有:对焊接电源特性采用启动补偿;提高电流上升率dis/dt;提高短路峰值电流;慢送丝引弧;并联电容法;去球FTT或引弧前预先用钢丝钳将焊丝末端剪尖;在半自动CO2气体保护焊时采用滑擦引弧方式;在电极与工件之间并联电容;增加瞬时引弧电流,改善引弧性能等[1-5]。

早期的接触式引弧研究主要是解决引弧成功率的问题。传统概念上的引弧成功的标志是:焊丝与工件接触后,电弧能够在焊丝与工件之间迅速引燃。引弧失败的标志是:焊丝与工件接触后,电弧在焊丝与导电嘴之间引燃出现问题,并导致焊丝成段爆断。而解决上述问题的途径就是提高引弧阶段的短路电流上升速度dis/dt。

现代逆变焊机中,焊接回路的电感值较小,使焊接回路的动态响应速度大大提高,其动态响应速度可以小于1 ms。因此逆变电源引弧时,短路电流增长速度很快,保证A点先于B点熔化,一次引弧成功率为100%。但传统意义上的引弧由于在恒电压外特性下,焊接电流是被动的,故焊接电流处于不受控状态下。这种不受控的焊接电流波动性较大,一方面会烧毁功率器件,另一方面会引起焊丝发生成段的爆断,导致整个引弧过程失败。

2 CO2限流引弧法

根据上述分析,引弧过程中对焊接电流进行控制将大大提高引弧过程的稳定性,能够保证可靠的一次性引弧成功。本平台以此为目的,设计了一种通过控制引弧时电流来达到稳定可靠引弧的程序,充分发挥数字信号处理器高速运算的能力,实时采样电压、电流值,有效控制引弧的各个过程,以此来限制引弧过程中的电流值。

由于送丝速度的快慢也是引弧成功与否的关键因素,故本平台在引弧过程采用慢送丝引弧。整个限流控制过程简述如下:焊丝以慢送丝速度送进,当焊丝接触到工件,焊丝与工件之间发生短路,焊接电压迅速下降,同时在电压下降的过程中电流上升;当电压还在空载时,电流产生瞬间,即起动引弧程序,不断采样电流得到反馈值,反馈值与给定值进行比较,通过PI调节改变占空比,经输出电抗器滤波后使实际输出的电流值与给定值趋于一致,最终达到控制电流的目的。在整个引弧过程中,电流始终是可控的,而且从调节过程来看,整个过程也可称为恒电流引弧过程。

现代逆变焊机中,输出回路的电感值较小,大约为几十μ H,使得短路电流上升速度较快,故焊接回路动态响应速度高,电流上升速度快,动态响应时间大约为0.5~1.5 ms,满足引弧时电流上升率需求。但传统的接触式短路引弧,焊丝与工件接触后,电压会迅速下降,通常是电压下降到短路电压后对电压进行判断,从而进入引弧程序,电流通常是不可控的,整个引弧过程稳定性差。而本平台采取的限流引弧法,从电压在空载以上并且出现电流(刚短路)时即对电流进行控制,使整个引弧电流值不超过给定的峰值电流值,避免过大的不可控的短路电流对电路和引弧过程的冲击,在很大程度上提高引弧过程的稳定性。

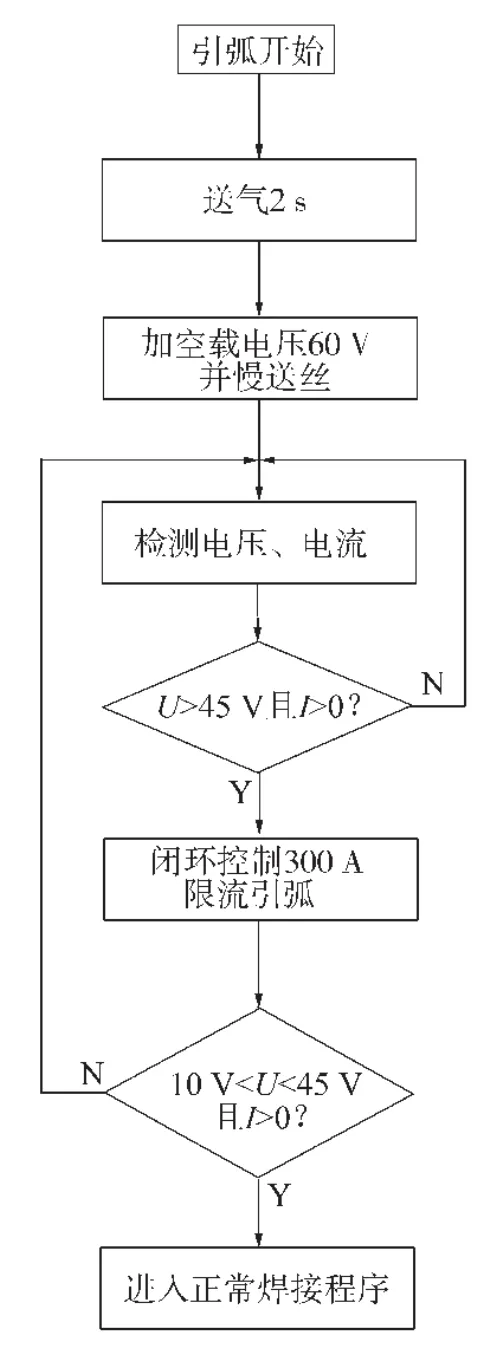

具体控制流程如图2所示。

程序流程详述如下:当电源控制电路检测到手柄开关合上后,打开气阀,提前送气2 s,送气完成后,电源输出60 V空载电压,同时以2 m/min速度送进焊丝。焊丝接触到工件后发生短路,电压下降,电流上升,检测电路不断地检测电压、电流值,电压以45V为判断标准,电流以是否为零作为判断标准。当检测到电流不为零,而电压为45~60 V的任何状态,那么即进入恒电流引弧程序。在恒电流引弧控制程序中,通过电流检测,比较采样值与给定值并加以调节,使实际电流能够从零迅速增大到300 A,在瞬间使焊丝在A点附近发生爆断。A点爆断后,焊丝与工件之间出现一段微小的间隙,由于从短路接触到A点附近发生爆断的瞬间,电压会从短路电压上升到较大值,两极之间的电场强度急剧增大,击穿焊丝末端和工件之间的间隙,产生大量电压较低的金属蒸汽,在强电场的作用下能发生强烈的场致发射和场致电离,大大增加带电粒子数量,那么后续焊接电源就能够提供电流,引燃电弧;当检测电路检测到电流不为零,同时电压为10~45 V,即判定引弧成功,进入正常的焊接程序,并通过CAN总线向送丝控制系统发送正常焊接信号,送丝控制系统接收到信号后以正常焊接工艺参数设定的送丝速度送进焊丝。完成此整个过程才能实现成功引弧。在整个引弧过程中,只要检测到电流为零,即认为熄弧或者是引弧不成功,进行再次慢送丝引弧。

图2 限流引弧控制流程Fig.2 Flow chart of limiting arc ignition control

3 试验结果和分析

3.1 试验结果

试验平台:采用自搭建数字控制软开关逆变式焊机和实心焊丝进行CO2气体保护焊接接触引弧试验。试验条件:保护气体为100%CO2;气体流量15L/min;焊丝直径φ 1.2mm;焊丝牌号H08Mn2Si;送丝方式为等速送丝,慢送丝速度2m/min,正常送丝速度3.5m/min、6.5m/min;正常燃弧电压为24V恒压;试验用板材为低碳钢,尺寸300 mm×80 mm×6 mm;导电嘴与工件间距离15mm,焊枪运动方向与工件垂直。

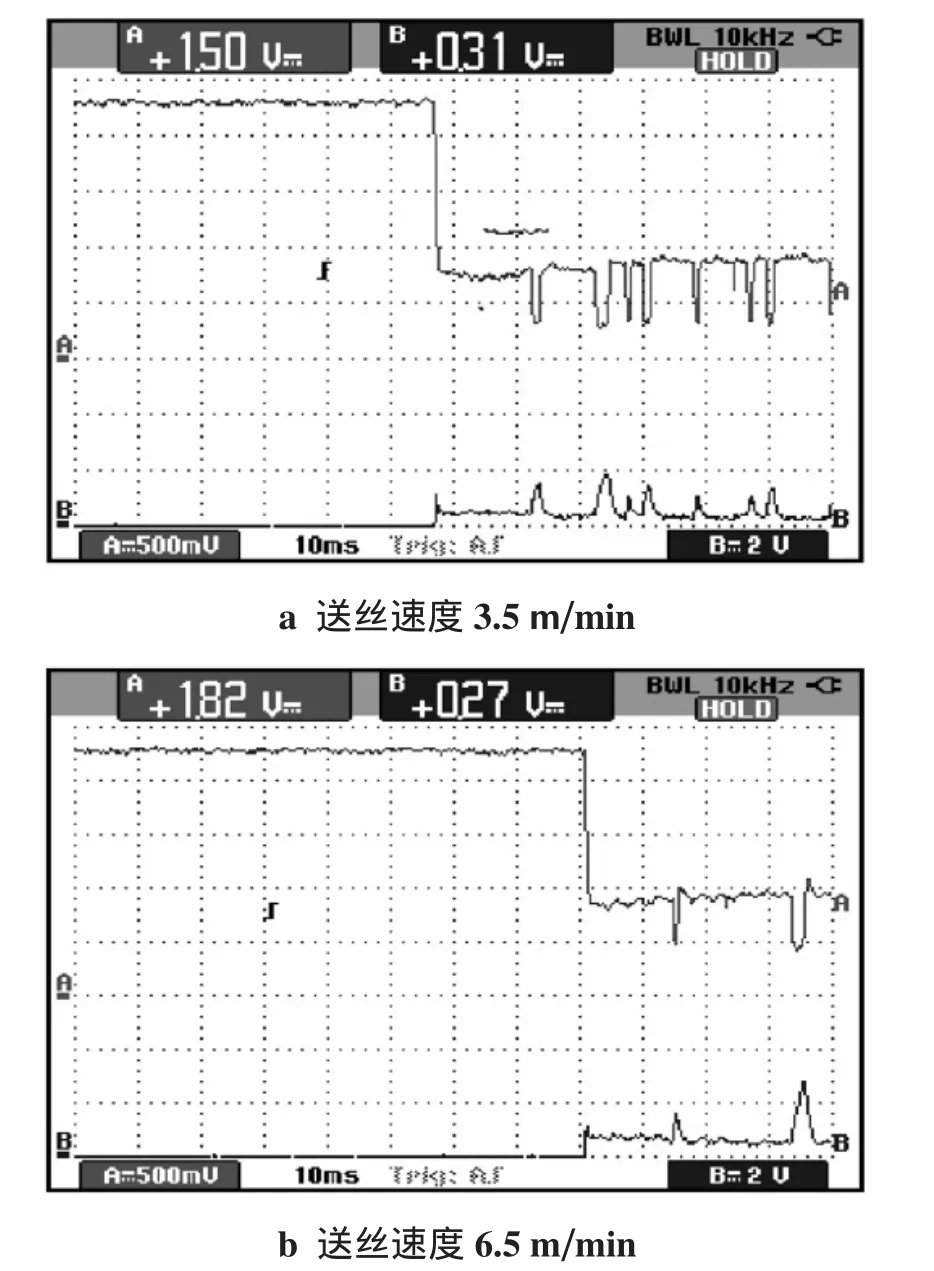

在自动焊的条件下进行引弧,引弧成功后分别采用两种送丝速度进行焊接,引弧时的电压和电流波形如图3所示。其中波形A为焊接电压(经分压滤波后得到),波形B为焊接电流(霍尔电流传感器采得的电流经采样电阻得到,故显示的是电压值)。其中波形A中,每格为13 V;波形B中,每格为330 A;横坐标为时间轴,每格为10 ms。

图3 焊接实时波形Fig.3 Real-time waveform of welding

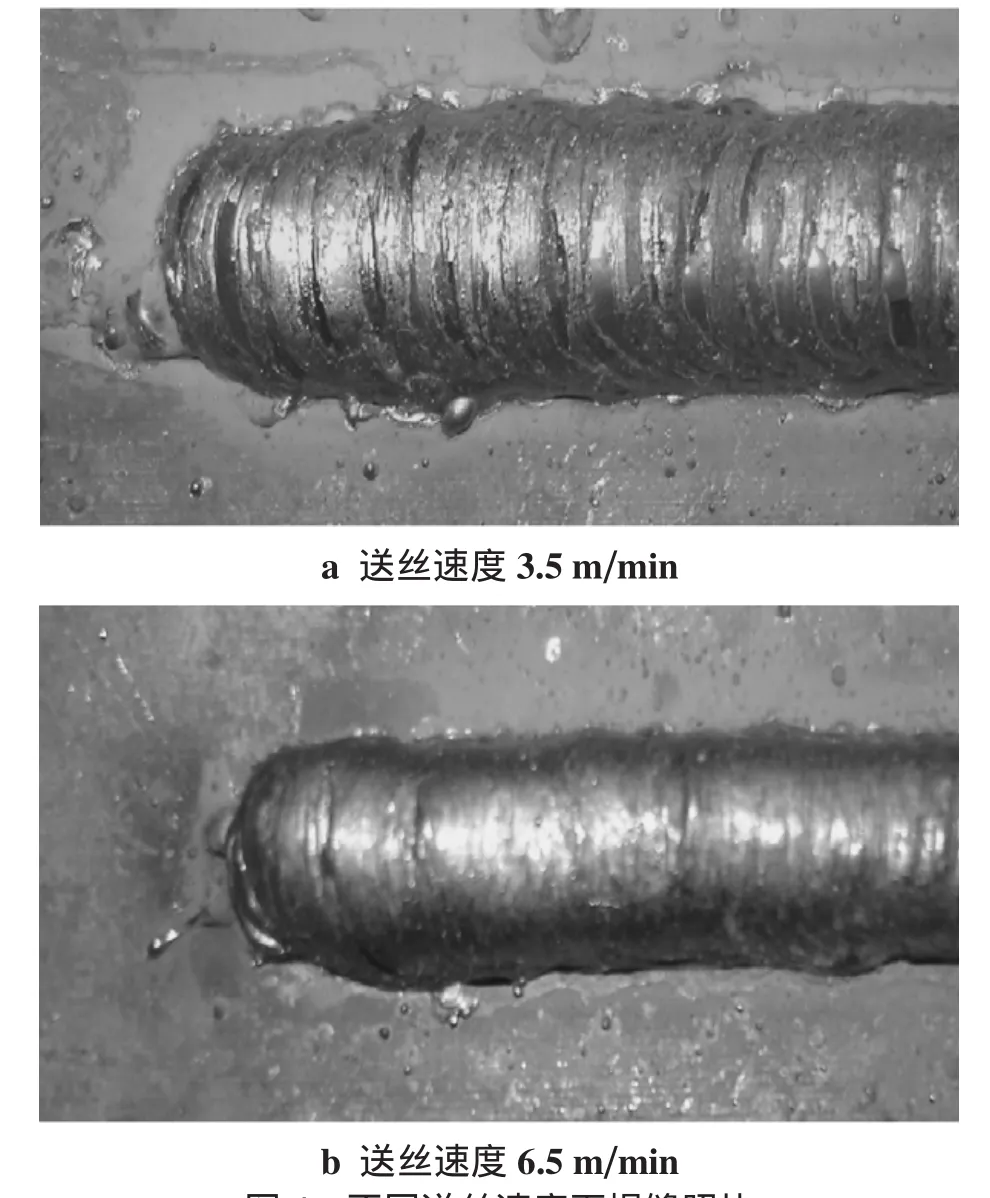

其他条件不变,两种不同的送丝速度下,焊缝照片如图4所示。

图4 不同送丝速度下焊缝照片Fig.4 Welding seam on different wire weeding speed

3.2 试验结果分析

(1)电压波形。

两种不同的正常送丝速度下,起始段电压都处于空载60 V,当焊丝以同样速度慢送丝时,焊丝接触到工件,两电极之间接触发生短路,此时电压会快速下降到短路电压,电流迅速上升。由于电压采样电路采用滤波处理,示波器对电压波形亦进行了滤波处理,并且整个短路接触时间极短,故实时波形图中从空载电压到短路电压、再由短路电压到正常燃弧电压段波形未完全显示出来。但在图3中,电流由零开始上升点,对应于电压下降到的点,大约为48 V,与程序设计相符;正常的燃弧电压均在24 V,亦符合设定的燃弧电压24 V。

(2)电流波形。

由于输出回路电感值较小,电流从零到峰值段斜率很大,时间很短,说明电流上升速率很快,传统的电流上升率仅为100 000 A/s,而本试验约为800 000 A/s,大大提高引弧的成功率[7]。同时,电流峰值约为160 A,并没有达到程序设计的300A时电弧就已经引燃。该现象说明电流峰值被限制在300 A及以下,因此这种方法可以称为限制电流法引弧,如果引弧电流能达到300 A就以300A恒电流输出,如果达不到300A,那么就以300A以下恒电流输出。整个引弧过程中,电流始终处于可控的状态下。

(3)引弧时间。

图3中,电压从空载60 V到正常焊接电压,整个过程大约1~2 ms,而这个过程就是引弧过程。传统的引弧整个过程约为9~10 ms。本平台引弧时间短,一方面是由于回路电感值较小,电流上升非常快,从零到峰值大约1 ms,另一方面,整个引弧过程中,焊接参数稳定,达到了一次性可靠引弧。而引弧时间与电流上升时间近乎相等,也证明了本平台对电流的控制策略是正确的。

(4)引弧稳定性。

两种不同正常送丝速度下得到的焊缝如图4所示。引弧段处于整个焊缝的开始处,由图4可知,开始处,飞溅小,焊缝成形良好,无断弧现象出现。其主要原因是通过程序对整个引弧段电流进行控制,避免了传统引弧时电流不稳定造成的飞溅大、断弧等现象。同时,从焊接实时波形图中也可以看到,从空载到正常燃弧段,焊接电压、电流波形均是一个平稳过渡的过程。而引弧段良好的焊缝成形亦是焊接电压、电流稳定性的体现。

4 结论

通过对CO2接触引弧动态过程的研究,充分发挥DSP芯片处理速度快的优点,研究设计了一种引弧控制方案,建立以数字焊接电源为核心、焊接过程参数采集分析系统为辅的试验平台。试验表明,本研究设计的引弧方法能极大的缩短引弧时间,且引弧过程稳定、可靠性强。一次可靠性的引弧,为以后的CO2焊稳定可靠地进行奠定了基础。

[1]王宗杰.熔焊方法及设备[M].北京:机械工业出版社,2007.

[2]李量玉.焊接电弧引弧机理的探讨[J].焊接学报,1997(12):238-243.

[3]韩德斌.提高焊机的一次引弧成功率[J].东北电力技术,1994 (8):41-43.

[4]李嘉嵋.晶闸管手弧焊机的引弧性能和电弧推力分析[J].电焊机,1994,24(1):16-18.

[5]程韬波.机器人焊接系统中起弧收弧问题的研究[J].机器人,1998(6):412-415.

[6]殷树言.CO2焊接设备原理与调试[M].北京:机械工业出版社,2000.

Study on DSP controlled CO2arc ignition

JIN Jian,YAO He-qing,LEI Xiao-wei

(College of Mechanical&Electrical Engineer,Hohai University,Changzhou 213022,China)

CO2welding is a method with high efficiency and cost low.Touch short-circuit arc ignition is used in Traditional CO2welding,this method usually costs too much time,has a low success rate and poor stability.The article analyzes the factors of success rate.Basing on DSP controlled,we design a method of arc ignition by limiting short-circuit current.In this method,the controlled object is current.When the voltage is in no-load or over voltage and the current is not zero,we begin to control the current,the aim is to make the current blow the given peak current,and at last we can achieve the aim to limit the current in arc ignition.The experiment proved that this method costs shorter time,has a higher success rate and strong stability.So,this method can provided favorable conditions for CO2arc welding.

CO2gas shielded arc welding;DSP controlled;arc ignition by limiting current

book=6,ebook=1

TG409;TG434.5

A

1001-2303(2012)06-0043-04

2011-01-13

金健(1985—),男,安徽滁州人,硕士,主要从事焊接设备及自动化方向相关工作。