氢气用量与聚丙烯熔融指数的对应关系分析

2012-09-04中国石化洛阳分公司聚丙烯车间樊容嘉张杰

中国石化洛阳分公司聚丙烯车间 樊容嘉 张杰

氢气用量与聚丙烯熔融指数的对应关系分析

中国石化洛阳分公司聚丙烯车间 樊容嘉 张杰

一、概况

丙烯经Ziegler-Natta催化剂引发配位聚合反应生成聚丙烯。在工业聚丙烯生产中,氢气通常被用作聚丙烯的相对分子量调节剂。实际上,通常采用聚丙烯的熔融指数来间接反映聚丙烯的相对分子量的大小。氢气用量的变化直接影响聚丙烯的熔融指数,不同牌号的聚丙烯产品对氢气用量的要求相差较大。

洛阳石化新建14万t聚丙烯装置采用国产第二代环管技术。该套聚丙烯装置的聚合反应单元生产流程中,主催化剂、助催化剂TEAL和给电子体DONOR在催化剂预接触罐D201中混合均匀后,加入到预聚合反应器R200中,同时少量新鲜丙烯和H2进入R200;预聚合后,R200的反应产物输送到环管反应器R201中,与新鲜丙烯发生聚合反应并在分子量调节剂H2的调节下生成聚丙烯;两个反应器连续串联操作,R201中剩下未反应的液态丙烯和聚合物浆液混在一起进入R202,与进入R202的新鲜丙烯和H2一起完成剩下的聚合反应并出料到后续处理单元。

聚合反应单元生成的聚丙烯需要不断进行熔融指数的分析测试,以保证产品质量的稳定和不同牌号产品的顺利切换。一般聚丙烯生产中,熔融指数常规检测频率一般为1次/(1~2)h或1次/(4~8)h,加之采样口位置与反应器出口之间有一定的距离,实际生产中化验数据的滞后时间都很长,使用这种长滞后时间的化验数据对生产装置进行调整,难以保证产品质量合格,在原料性质或组成出现波动、操作条件改变或者产品牌号切换时,更难以随时保证产品质量和系统的稳定性。为实现聚丙烯产品质量的适时控制和对产品牌号切换过程进行优化控制,必须认真研究氢气用量与聚丙烯熔融指数的定量关系。本文,笔者介绍了双环管反应中丙烯聚合的动力学反应机理,并定量推导出了氢气用量与聚丙烯产品熔融指数之间的关系,用以指导生产实践。

二、氢气在丙烯聚合中调节分子量的作用

在Ziegler-Natta催化剂催化丙烯聚合反应中,被普遍接受的链转移反应机理有4类:一是向分子氢的转移;二是向丙烯单体的转移;三是向助催化剂烷基铝的转移;四是链末端的β-H消除机理。

通过对聚合物端基的分析,可以区分是哪类链转移。在氢气存在下,向氢气的转移是最主要的,因此通常采用氢气来调节聚丙烯的相对分子质量。氢气与增长的高分子链发生链转移反应,使高分子链发生终止,使得聚合物的相对分子质量减小,由此起到调节聚合物相对分子质量的作用。

三、丙烯聚合反应机理介绍

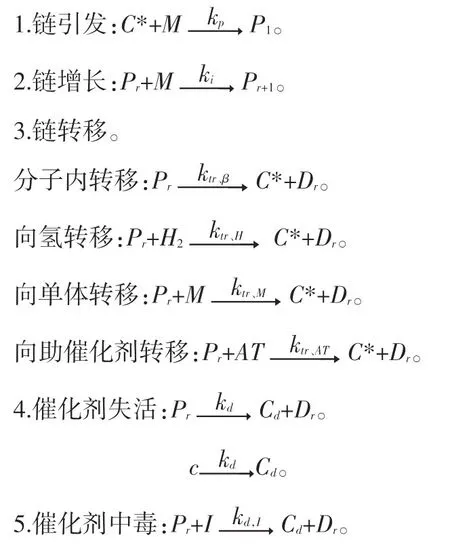

丙烯由α-TiCl4-AlEt3体系引发进行配位聚合,基元反应主要由链引发、链增长组成,难终止,难转移。增长链寿命长,加入第二单体可形成嵌段共聚物。

JorgeJardimZacca等学者针对环管反应器,提出了一个为大多数人所接受的聚丙烯聚合机理。在相关的计算中,常常对其机理进行简化。简化的前提是:催化剂的活化是瞬间完成的;转移反应所产生的活性中心类型和最初由催化剂和助催化剂所产生的一致。

丙烯聚合反应机理一般包括催化剂的活化、链引发、链增长、链转移、催化剂失活和催化剂中毒等基本步骤。对于丙烯均聚反应,其机理可简化如下:

其中,C*表示有活性的催化剂,Cd表示失活的催化剂,Dr表示链长为r的死聚体,Pr表示链长为r的活性聚合链,M为丙烯单体,AT为助催化剂,I为有毒杂质,ki为链引发反应速率常数,kp为链增长反应速率常数,ktr为链转移反应速率常数,kd为链终止反应速率常数。

四、氢气用量与聚丙烯熔融指数关系的推导

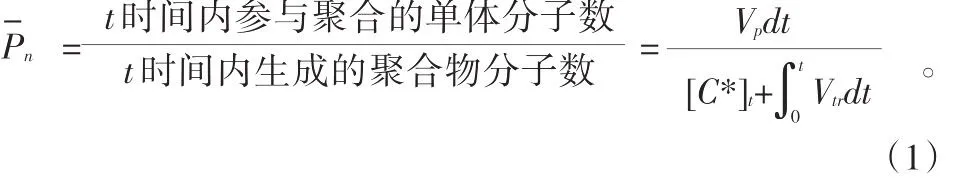

聚丙烯的平均聚合度可由下式表示:

式(1)中,t为反应时间,Vp为链增长反应速率,Vtr为链转移反应速率,[C*]为有活性的催化剂的浓度。当达到稳态时,式(1)中各参数均与时间无关,则式(1)可变为

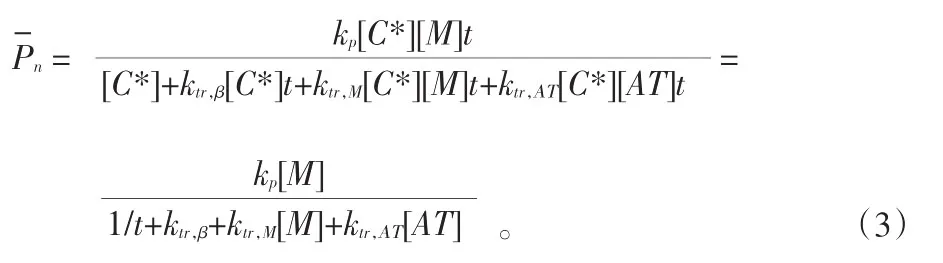

此时,如无外加链转移剂,连转移反应只有分子内转移、向单体转移和向烷基铝转移3种。又由于V=K[C*][M],上式又可变为

式(3)中,[M]为丙烯单体的浓度,[AT]为助催化剂的浓度,ktr,β,ktr,M,ktr,AT分别为分子内转移常数、向单体转移常数、向烷基铝转移常数。

加入分子量调节剂H2时,聚合链向H2转移的速率远大于分子内转移和向单体、向三乙基铝转移的速率。此种情况下,式(3)分母中后3项可以忽略不计,于是有

式(4)中,[H]为体系中H2的浓度。由式(4)即可得到聚丙烯的平均聚合度。又有,聚丙烯的平均分子量

式(5)中,为丙烯的相对分子质量。而Mn与熔融指数MI存在以下关系:

其中,对特定物质聚丙烯来说,A、B为常数(B为正数),可查得。由式(4),(5),(6)可推出

对于工业丙烯聚合反应,丙烯的加入量与氢气的加入量成一定比例,知道丙烯单体浓度[M]和氢气浓度[H]中的任何一个,便可求出另外一个。式(7)中,A,B为常数,工业上常用的经验数据A=18.56,B=3.36(适用范围0.27≤MI≤22.1),kp,ktr,H的数值均可通过相关文献获得。通过以上推导过程,得到了聚丙烯熔融指数和氢气加入量的定量关系。

五、模型的工业验证

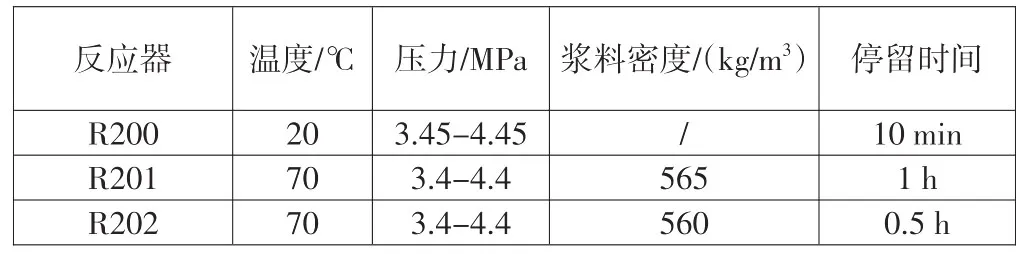

洛阳石化新建14万t聚丙烯双环管装置采用以MgCl2为载体的α-TiCl4-AlEt3催化剂体系,以三乙基铝作为助催化剂,以二环戊基二甲氧基硅烷作为给电子体。该装置聚合单元主要操作条件如表1所示。

表1 双环管装置聚合单元主要操作条件

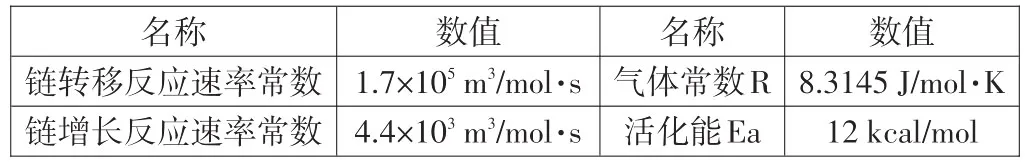

应用所建模型对双环管聚丙烯装置进行模拟仿真,仿真采用的动力学参数来源于Zacca等学者的相关文献,并参照实际工业生产经验作了相应修正。主要参数值见表2。

表2 仿真采用主要动力学参数

由仿真结果可以看出,氢气量变化后,熔融指数在8与9.5之间有较大变化。仿真与式(7)得到的熔融指数曲线走势相吻合,偏离误差在8.7%以内。以上结果说明所建模型与实际生产有较好的契合度。