地铁车站钢支撑施工技术研究—以郑州地铁 11号线火车站站为例

2012-10-26中铁七局集团郑州工程有限公司

中铁七局集团 郑州工程有限公司 赵 凯

地铁车站钢支撑施工技术研究—以郑州地铁 11号线火车站站为例

中铁七局集团 郑州工程有限公司 赵 凯

地铁车站基坑施工质量的好坏直接关系到地铁车站的施工安全,在基坑施工过程中,基坑的支护及支撑结构在保证基坑的稳定性方面起着至关重要的作用。在地铁车站建设过程中,对于钢支撑加工和拼接质量、安装与拆除安全注意事项、支撑预加轴力施工技术等都有严格要求,本文,笔者以郑州地铁1号线火车站站为例,对钢支撑的布置、假设和拆除等施工过程进行了探讨,以期对同行有所参考。

一、工程概况

郑州市轨道交通1号线火车站站(郑州火车站西出口配套轨道交通工程)是火车站西出口改造工程的重要组成部分,包括车站主体工程及其附属工程。车站位于郑州火车站西站房站前广场地下,为地下3层岛式车站,地下1层为站前广场地下停车场,地下2层为地铁厅,地下3层为站台层,总建筑面积11 071.4 m2。车站主体结构采用明挖施工、桩锚联合支护的施工方法,基坑挖深约20 m,围护桩桩径1.0 m、桩间距1.2 m,嵌入下部土层不少于13 m。该工程场地西紧邻太和路,太和路西侧为居民区,房屋修建年代较早。北侧为火车站西广场已拆迁区,较空旷;南侧西广场地下一层停车场正在施工;东端紧邻国铁北出站厅,距铁路既有货线坡脚35 m,东端端头部分地基喷射搅拌桩已加固;东南角新建国铁西站房采用35~44 m钻孔桩基础,距Ⅱ号出入口15.7 m,距车站主体结构约20 m。

二、钢支撑布置形式

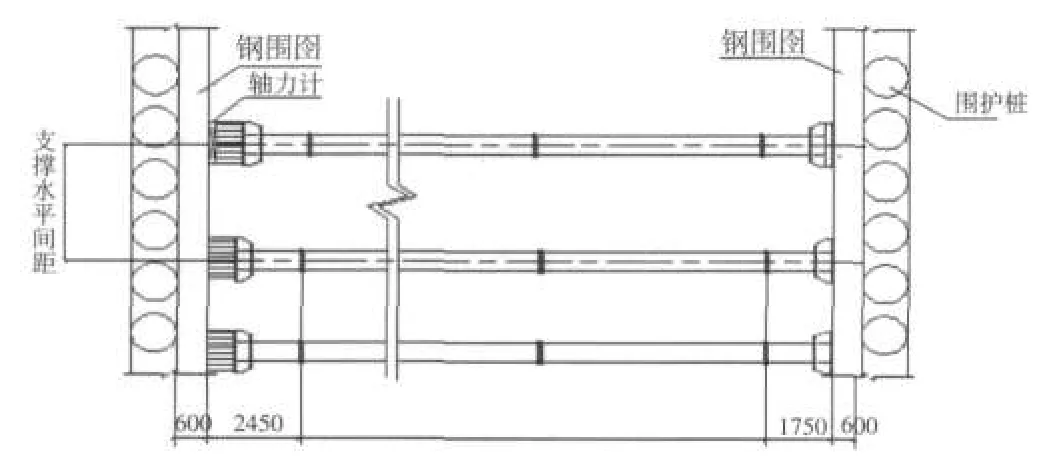

根据设计要求,基坑共设两道钢支撑,两道钢支撑均采用壁厚16 mm的Φ609钢管支撑,钢围囹为双拼I45c工字钢。钢支撑竖向间距均在5 m左右,钢支撑直撑水平间距从2.3 m到3.0 m不等,斜撑沿车站轴线方向水平间距从1.7 m到2.4 m不等。该基坑以“分段分层、由上而下、及时支撑”为施工原则,由基坑西侧和东侧各分四段开挖和支撑。钢支撑局部平面布置如图1所示。

图 1 钢支撑局部平面布置

三、钢支撑施工技术

1.施工过程。做好施工前准备工作,先对基坑进行降水,进行冠梁及混凝土撑施工;再按“开挖土方→安装牛腿→拼装腰梁→安装第一道钢支撑→支撑加力”的顺序施工,这一施工顺序进行两次,最后开挖土方至基底。

2.钢围囹加工。该车站钢围囹采用双拼I45c工字钢加工。为确保其整体性,在工字钢迎土面及背土面设置加强钢板,两节钢围囹之间采用12 mm厚钢板焊接,确保钢围囹整体刚度。

3.斜撑支座安装。斜支撑的架设最为关键,其支座采用30 mm厚加劲肋板和20 mm钢板制作斜撑钢垫箱,钢垫箱双面焊接在钢围囹上,形成整体斜支座。

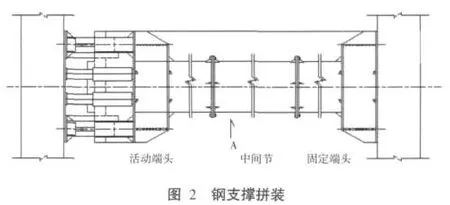

4.钢支撑拼接。采用壁厚16 mm的Φ609的钢管作为钢支撑,钢支撑由固定端头、中间节、活动端头组成。各段之间采用12孔法兰盘连接,钢支撑按照设计长度预先拼接完成,需进行架设时,采用25 t吊车配合龙门吊整体吊装架设。钢支撑拼装如图2所示。

四、钢支撑架设步骤及施工控制措施

1.钢支撑架设步骤。冠梁和第一道混凝土支撑施工完成并达到设计强度后,方可开挖土方,每开挖到钢支撑中心线下约1 m处时架设钢支撑。钢支撑由固定端、活动端和中间接头组成,在基坑外空旷场地内拼接,拼接时下垫钢轨进行抄平;拼接后,支撑要平顺,焊接质量要达到设计要求,法兰拴接牢固。拼装完成后用汽车吊吊放到基坑中间平台,并配合龙门吊往坑内托架上吊放。钢支撑吊放就位后,将固定端焊接于钢垫板上,活动端用千斤顶施加预加力,打入钢楔块填塞。至此,完成单根钢支撑的安装吊放。

(1)加强抽查和指导。支撑、钢围囹加工过程中必须派专业结构工程师进行不定期抽查和指导,确保支撑的加工质量和焊缝要求,钢支撑预加力后,在土方开挖和结构施工过程中做好监测工作,根据监测结果发现异常应及时采取补救措施。

(2)做好架设支撑。开挖时必须及时架设支撑,在支撑位置挖出来之后,迅速支撑,并及时按设计值施加预应力。

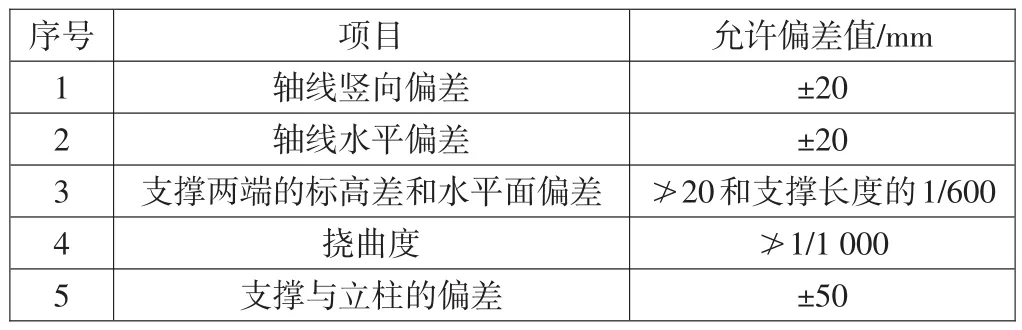

首先,支撑架设前,依据设计事先在墙面(钢围囹)上标出支撑位置。钢围囹架设前,先在支撑端面中心线两侧钻孔桩上钻眼安装牛腿支撑,为支撑的安全架设提供平台。钢围囹架设后,对钢围囹与桩体之间的空隙采用细石砼回填,保证支护体系的整体受力。支撑架设前先以设计净空为依据,对基坑的净空分断面进行实测,满足要求后,进行现场接长试拼,接长后支撑的长度允许偏差为±50 mm。钢支撑安装允许误差见表1。

表 1 钢支撑安装允许误差

其次,安装支撑时,端头、千斤顶要在同一平面上,为确保平直,横撑上法兰螺栓应采用对角和分等分顺序的方法扳紧。两端部与内衬墙接触处应紧密结合。

第三,支撑预应力之前,迅速设定支撑轴力监测点,取得初始读数后加力,加力后测试实际预加力,以此实现预加力的准确施加。对钢支撑加力时,加载速度由设计分级加载反应和现场观测墙体加载反应决定。千斤顶和压力表应到有资质的检测单位同时标定,施加应力时2台千斤顶应同时加力。

在一次DMA读操作完成,下一次DMA读操作开始前,PCIE总线处于空闲状态,一方面需要等待中断响应,另一方面数据拷贝到缓冲区也有很大的延时,这就极大地限制了图像传输效率。

第四,钢支撑预加力后,在土方开挖和结构施工时,加强对钢支撑轴力的监测工作,发现异常及时采取补救措施。

(3)合理施加钢支撑轴向力。

首先,在基坑开挖过程中随挖随撑,同时要对已架设后的钢支撑及时施加轴向预应力,以此减小由于支撑不及时而引起的围护结构变形。

其次,在钢支撑施工过程中,对所有钢支撑按设计施加轴向预应力,2个千斤顶加力要对称同步,预应力施加应分两级加载。

第三,在第一次加预应力后,观测预加轴力损失及墙体水平位移,并复加预加轴力至第一次施加值,当轴力稳定后第二次加力;如此重复,直至预加轴力达到设计值。

第四,当昼夜温差过大导致支撑预加轴力损失时,立即在当天低温时段复加预加轴力至设计值。

第五,当桩体水平位移速率超过警戒值时,可适当增加支撑轴力以控制变形,但复加后的支撑轴力和挡墙弯矩必须满足安全度设计要求。

第六,在架设一、二道钢围囹时,钢围囹竖向必须垂直,纵向线型应平顺、焊接良好,以防止支撑受力后上翘或下曲;背部采用C25细石混凝土回填密实,严防支撑因围护结构变形或施工撞击而脱落。

(4)钢支撑施工注意事项。

首先,支撑托座须与钢围囹焊接牢固,焊缝高度不小于10 mm,支撑架设时,确认支撑端部与托座是否靠稳,牛腿锚固深度是否满足设计要求。

其次,支撑分节拼装后,法兰盘处螺栓安装必须正反间隔连接,以防支撑局部变形,造成连接处掉落,同时必须将法兰处螺栓上紧,支撑加力后,螺栓将可能出现松动现象,应及时采取相关措施拧紧螺栓。

第三,支撑架设初期,必须尽快完成第一阶段预加应力,以防基坑变形和外围土体失稳。

第四,钢支撑最终拼接长度比设计长度小5~10 cm,架设时该空隙可通过调节活络头弥补,活络头最大伸缩长度为30 cm。

第五,当土方分层开挖至设计支撑中心线下100 cm时,立即测量支撑架设的准确高度和位置,保证两侧支撑对称连接。

第六,钢围囹及支撑就位时,须缓慢放置在牛腿或托座支架上,不得有碰撞和冲击现象。

第七,架设支撑后迅速设定支撑轴力监测点,取得初始读数后,按设计分级和桩体反应决定的加载速度加载。加载过程应严格控制预加力。

第八,用吊车将2个100 t千斤顶吊放到活络头加压处定位加压,并观察压力表,达到设计预加轴力值后,停止加压,将钢楔用大锤打入活络头预留楔槽内,然后减压卸掉千斤顶,若采用2个以上钢楔时,上下应交错布置。

第九,斜撑的架设最为关键,斜撑端面的支座与拼装的支撑必须配套施工。基坑开挖后采用大钢尺现场实测基坑净空,然后推算斜撑的实际架设长度,斜托支座必须与钢围囹焊接牢固。

五、钢支撑的拆除

1.钢支撑拆除方法。支撑的拆除必须根据结构混凝土上升强度确定,底板混凝土浇筑后等强度达到设计强度的85%后,拆除第二道钢支撑;中板混凝土浇筑后混凝土强度同样达到设计强度的85%后,拆除第一道钢支撑。混凝土的强度判定以同条件下3 d、7 d混凝土试件抗压强度为准,拆除过程中必须有专人指挥,由安全员进行巡查拆除。钢支撑拆除应进行跳榀拆除,拆除过程如下:先用千斤顶施加压力,用大锤稳敲取出卡在活络头插销部分的钢楔;再卸载千斤顶,用龙门吊控制平稳,吊运至地面。若在加压的情况下用大锤难以打出卡在活络头插销头部分的钢楔时,可考虑用氧焊从活动端插销头部分进行切割,从而平稳地吊出支撑。

2.钢支撑系统拆除技术要点。钢支撑拆除时应密切观察围护结构的变形,必须作好钢支撑拆除阶段周围施工监测点的量测工作,并做好量测记录,切不可草率施工,拆除时应避免预应力瞬间释放过大而导致结构局部变形、开裂。

(1)为防止主体结构开裂,在对应板层结构混凝土达到设计强度85%后才能拆除钢支撑。

(2)钢支撑拆除时,用链条葫芦将钢支撑吊起,在活动端设100 t千斤顶,施加轴力至钢楔块松动,取出钢楔块,逐级卸载至取完钢楔,再吊下钢支撑。避免预加应力瞬间释放而导致结构局部变形、开裂。钢支撑分节拆除后转运至指定场地堆放。

(3)在钢支撑拆除过程中,需对围护结构加强监控量测,出现异常情况,应及时处理或上报监理工程师商讨决策,并采取相应的处理措施进行处理。

(4)钢支撑拆除应跳榀拆除,拆除过程中应根据监控量测数据进行适时调整。

综上,地铁车站钢支撑结构中的支撑加工、拼接、安装架设及预加轴力、各施工过程的施工质量均关系到地铁车站的施工安全,稍有不慎就有可能造成重特大安全事故。本文,笔者主要介绍了郑州地铁1号线火车站站的钢支撑施工过程,分析了施工质量控制过程中的重难点。在地铁车站施工过程中,施工人员应不断完善施工过程,提高施工质量,确保地铁车站基坑的施工安全。此外,还要认真贯彻国家的安全方针和有关安全施工的各项规定,加强安全施工的领导和管理,切实做好安全施工管理工作。