组合液压阀块在臂校动正工装的设计和应用

2012-08-29张斐朗

张斐朗

(广西柳工机械股份有限公司,广西 柳州 545007)

公司的规划涉及到结构件厂动臂专机的应用与验证。在专机工作时,采用动臂横梁圆搭不刮平面、横梁不镗孔的工艺方案。通过对制造过程的现场调研,多年来,制造过程中校正工序所采用的传统工艺,校正工装利用液压工装上的液压油缸单独动作,以达到撑开动臂板内侧,校正动臂内当尺寸的目的。工装只能实现同时撑开动臂内当,和同时夹紧两块动臂的动作,这仅仅保证了动臂板内当的尺寸,并不能保证动臂上两动臂板以动臂横梁为分中的要求。如果要进行动臂专机的应用,只能改进校正的工艺方案,解决动臂内当分中的技术难题。

要利用现有工装解决动臂内当分中难题,经分析,可以通过改进液压系统,实现内当分中。由于改进中使用的液压原件较复杂,所以考虑设计组织液压阀块,将各增加的液压元件集于一身,实现原液压工装的单动和联动的改进,同时也节省了工装的工作空间,提高了校正的效率,保证了校正的品质,符合专机的工艺要求。

1 改进的设计理念

1.1 现状调查

通过对动臂制造过程的调查,当动臂完成拼焊工序后,内当实际上并不以横梁为分中。改进前的校正工装,是以一侧动臂板的外形尺寸作为基准,通过驱动液压油缸实行对另一动臂板的校正,这样来保证内当的尺寸。通过这个工艺方案校正出来的动臂,虽然内当尺寸是保证了,但是还没有保证以横梁为分中,没有达到专机加工的要求。改进前的工装如图1。

图1 改进前在用的动臂校正液压工装

1.2 系统设计方案

结构件厂的动臂打孔加工,计划大规模应用动臂专机,这要求对动臂专机进行验证;动臂专机工作时,采用动臂横梁圆搭不刮平面、横梁不镗孔的工艺方案。这个工艺方案就要求动臂在上打孔专机前,要求以横梁分中,两动臂板内当达到尺寸要求。

这就要求动臂在拼焊好后,必须保证动臂横梁分中。在动臂的加工工序中,将存在一系列的改进。其中,在动臂校正的工序中,要求实现动臂板校正后,以横梁为基准,两动臂板开当分中,所以校正工装要能实现每块动臂板以横梁为基准单独校正。

但在目前的加工情况中,校正工装只能实现同时撑开动臂内当,和同时夹紧两块动臂的动作,并不能满足横梁不镗孔的工艺方案的要求。因此,要对该工装进行改进,以达到两动臂板分开调节的目的。

目前在用的校正工装,是通过液压油缸来撑开或夹紧动臂,从而达到校直动臂板和保证内当尺寸的工艺要求的。4 组油缸由8个油缸组成,两两联动。

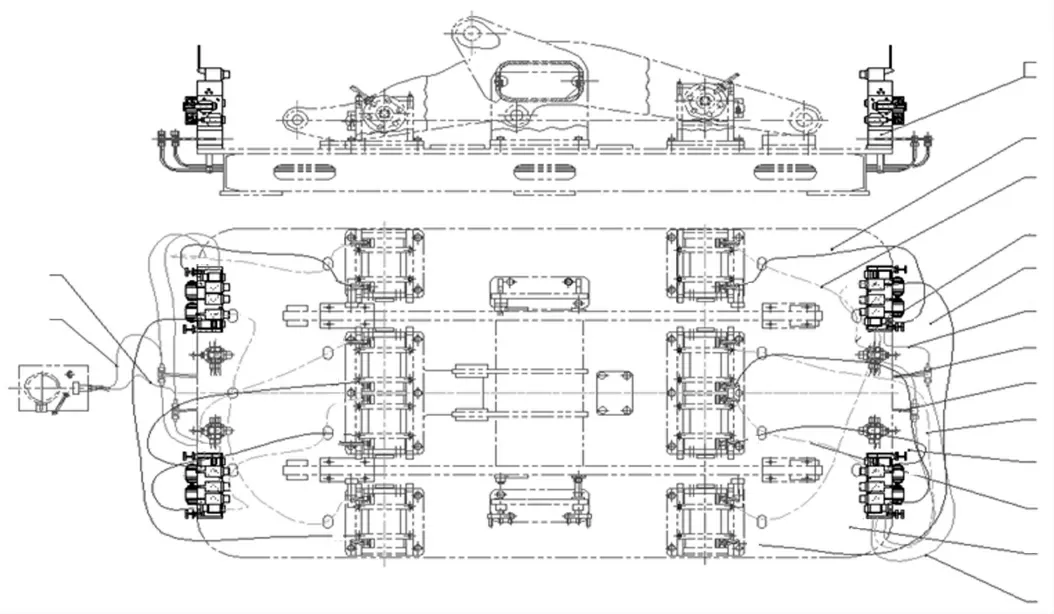

改进后的液压系统,既能实现8个油缸两两联动,又能实现8个油缸分别单动。在资深液压专家的指点下,我们就原有的液压缸设计了新的液压系统(如图2)。

图2 改进的液压校正工装系统图方案

原系统由一个换向阀控制两个油缸同时动作来矫形,矫形结果很不理想。根据分厂不大变的要求,又分别增加了两个换向阀,可以分别控制每个油缸实现独立动作,完成动臂的矫形工作,并相应增加单向阀和溢流阀。

1.3 改进方案设计

该系统利用了原系统的8 只油缸,总共增加了12个手动换向阀、16个单向阀和16个溢流阀的液压元件。为保证各油路的液压油的单向流向以及系统油压的保持,实现压力可调工作状态,增加单向阀和溢流阀。每组油缸又由3个手动换向阀、4个单向阀和4个溢流阀组成,可实现两只油缸的分别单独动作和两只油缸的联合动作。由于系统设计的要求,所以这四组油缸形成了四个独立的工作站。

1.4 三维工装建模

在设计过程中,采用了目前比较先进的设计软件PRO/E 三维数模。当各部件的数模都已经建好,需将其装配,组成一套完整的数模工装。PRO/E 软件提供了丰富的装配设计功能,各零件的装配条件可根据零件间的配合关系来确定,设计装配完成后,还可以检查各部件之间的干涉情况,提高工装设计质量和效率。

1.5 液压阀块的设计

以上设计的系统管路多且复杂,为节约管路空间,故设计将以上液压元件集中于一体的阀块上。在专家的指导下,决定设计两个组合阀块,来实现各元件的互通,以及关联达到系统油路的要求。

设计时以系统图中管路交点作为阀块设计中的管路汇合交点,尽量将元件紧凑地布置于阀体上,其各油路不能干涉。所设计的阀块如图3 所示。

又如,此条油道中,K、L、M、N 口连接4个单向阀的其中一口,达到要求,R 口也如上条油路一样,用螺塞封闭。上、下两阀块的连接处S,采用平面密封连接,加O 形圈密封。

图3 液压阀块设计原理

由于要实现系统的液压功能,导致阀块内部的管路多而复杂,因此在设计过程中,采用了先进三维Pro/E 数模软件,直观、立体地表现了设计实体,优化了设计过程,给设计提供了良好的平台。如图4 所示,就是所设计的两个组合阀块。

图4 液压元件安装位置设计

图4 中所示的管路,只为其中的一条管路,上部的A、B、C 这3个口是连接3个手动换向阀的,均为进油口,总进油口是左侧的P 口,分配到A、B、C 这3个口。

根据系统要求,进油路要有溢流阀控制,D、E 口正是溢流的连接口。考虑到油路加工时采用钻孔加工来实现,则存在将管路在单一方向上打通的情况,采用在管路的终端加装螺塞堵头的方式来封闭管路,如图中F、G、H、I 口,螺塞采用锥螺纹密封,在安装时在螺纹处涂厌氧胶,防止漏油。

安装好的阀块工作站的数模,工作站将12个手动换向阀、16个单向阀和16个溢流阀等液压元件集成于一体,使各元件互通达到系统要求,且又不互相干涉,达到了设计的目的。

2 改进措施的实施

根据之前设计好的液压系统图,布置好工作站及油箱,采用装载机上通用的油管进行系统连接。由于加工管路只能用在阀块上,且采用钻深孔的方式,部分管路的孔要求用螺塞堵头堵死,螺塞螺牙上涂厌氧胶,以保证密封,对于阀块钻深孔的深度加工也有较高要求,才能保证各管路的顺利连通。

试验系统方案总图如图5。

经试验,所设计的阀块能实现系统要求的油缸单动与联动的管路功能。所校正出来的动臂的两动臂板内当。以横梁为分中,尺寸位于公差范围内,保证了动臂加工的品质,减轻了劳动强度。此类改进,对提高动臂的加工品质有较大的帮助,值得在同类产品的加工环节中推广。

图5 试验总图

3 结束语

阀块的设计,充分利用原有的动臂校正工装,将11个液压元件集于一身,最终解决动臂校正工装的单动和联动的问题,能够提高动臂校正工装的工作效率和校正的品质,保证动臂以横梁分中,为专机的工艺验证打下基础。此阀块的成功研制,节约了动臂校正工装的现场空间,优化了动臂校正工装,使原动臂工装增加了多种工作方式。

[1]吴志明. 更换液压缸密封圈的工装[J]. 机械工人冷加工,2001,(10):28-28.

[2]谢丽丽. 液压支架顶梁柱窝钻孔工装的设计[J]. 山西焦煤科技,2010,(S1):31-35.

[3]马永辉. 工程机械液压系统设计计算[M]. 北京:机械工业出版社,1985.

[4]展 军,陆明忠. 液压阀块设计与制造技术探讨[J]. 冶金设备,2004,(3):12-13.