顶管施工的环境影响有限元研究①

2012-08-21王冬

王 冬

(同济大学土木工程学院,上海200092)

0 引言

顶管法是一种非开挖的地下施工方法,其优势在于非开槽的暗挖方式,能够避免作业面对地上建筑物的直接影响,目前常用于自来水管、煤气管、供暖管道和通信电缆等管道的施工.

但是,作为一种地下施工方法,顶管法也不可避免地会对管道周围的土体产生扰动.如果对某些指标控制不好,会导致地面及地下构筑物的破坏.因此,地表变形是顶管法施工监控的重要内容.近年来,学者从三维数值仿真方面对顶管施工的环境影响进行了探讨[1-4],但是对一些关键因素的研究还不够充分.

本文采用三维有限元方法对某顶管工程进行数值模拟,分析影响土体变形的重要因素,探讨了一些施工手段对周围环境保护的效果,以期为顶管法的应用提供指导作用.

1 有限元模型的建立

1.1 尺寸和边界条件

某工程地下通道埋深5.2m,顶管外径约2.6 m.计算模型的总宽度取约直径的6倍,即32m.深度取约埋深的4倍,即20m;纵向长取77米.模型侧面约束法向变形,底面固定,顶面自由.前后两面的土体位置添加法向土弹簧.在进出洞的位置,以基坑围护体系的钢板桩以及围檩、支撑等结构作为边界条件.在模型中,用SHELL单元模拟钢板桩,BEAM单元模拟围檩,忽略支撑的变形,用约束法向位移的方法来模拟支撑的作用.

1.2 参数选取

主要的土层包括:填土,厚1~2m;褐黄色粉质粘土,厚 1 ~1.5m,重度 18.6 kN/m3,粘聚力17kPa,内摩擦角22.8°;灰黄色淤泥质粘土,厚1m,重度 17.7 kN/m3,粘聚力 10kPa,内摩擦角 21.3°;灰色淤泥质粉质粘土,厚3~3.5m,重度17.3 kN/m3,粘聚力 6kPa,内摩擦角 19°.

每个施工步的顶推力和摩擦力根据实测数值计算得到.为了避免边界效应,主要研究中间段,因此两端的分析步进程较大,中间段分析步推进1~2m.

1.3 力学模型

采用刚度迁移法,利用多个静态过程的跳跃式推进模拟连续的推进过程.力学模型满足如下假设:(1)顶管正面推力为均布荷载;(2)管壁与周围土体的摩擦力沿管线均匀分布;(3)采用软化单元模拟地层损失的作用;(4)管节刚度远大于土体,忽略其自身变形,以位移约束来模拟[1].

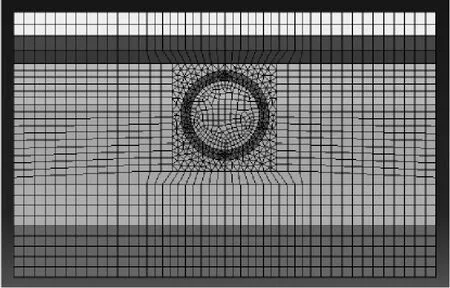

当小型盾构掘进机推进过快,形成开挖面的超挖时,土体和后续管节之间就会存在空隙,对周围土体的变形影响很大.这在有限元中很难进行模拟,本文采用弱化单元法,对周围土体单元进行刚度折减(见图1).

图1中绿色单元为弱化薄层,经过调整,将其弹性模量折减到10%,实际表明这与真实情况较为接近.

2 有限元计算结果分析

2.1 地表变形分析

经过计算,地表最大沉降值为25mm左右,位置在后部管节轴线的正上方20~30m处;最大隆起值为1.8mm,在管节轴线上方地表靠近接收井的位置.另外,地表竖向位移的分布是具有一定规律的,从管节轴线位置向两侧扩展分布.

图1 管节与土体间空隙

2.1.1 纵向变形分析

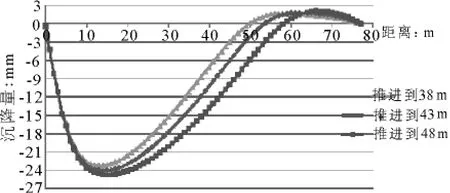

图2是管节中轴线上方地表测点在某一时刻的变形曲线.可以看到,地表的表现为前方隆起,后方沉降,开挖面通过测点下方越远,地表沉降越大.

图2 纵断面竖向变形曲线

当顶管从38m推进到43m,48m时,沉降逐渐累积,且最大沉降点在往前移,且最大隆起点也在往前移,最大沉降量约为25mm,隆起量为2mm.

当开挖到38m时,在48m附近开始表现为隆起,并在56m附近达到最大值;当开挖到43m时,在53m附近开始表现为隆起,并在60m附近达到最大值;当开挖到48m处,在58m附近开始表现为隆起,且在65m附近达到最大值.综合而言,隆起前方隆起处在开挖面前方2D(D表示顶管直径)左右处,并在3D处隆起量最大.

2.1.2 横向变形分析

(1)地表沉降槽

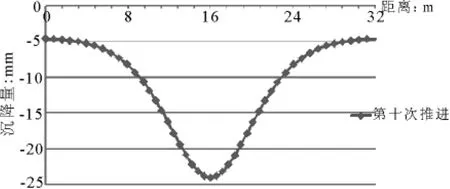

图3为管节推进到43m时,距离始发井14m左右的地层横断面的变形曲线.

图3 横断面竖向沉降曲线图

当横向距离离管节中心达到1D时,地表沉降值减小到最大沉降的50%,距离超过2D后,沉降趋于平缓.根据这一曲线,可以预测地表横截面方向的沉降大小,确定顶管推进时对地面的影响范围.

(2)地表隆起区

类似地,横向的地表隆起曲线是一个“倒锅形”的抛物线.顶管推进到达43m时,此时最大沉降发生在距离开挖面17m处,且由中间往两边逐渐变小,曲线逐渐接近平缓.隆起区横向影响范围大约在2D左右,曲线即趋于平缓.

2.2 正面顶推力对地表变形的影响

研究顶推力对于地表变形的影响,假设:(1)摩擦力为0MPa;(2)管节与土体之间的不存在空隙,即不用弱化周围土层.

顶推力分别取 0MPa,11MPa,70MPa,90MPa 和110MPa,可以得出不同顶推力下的顶管推进过程.图4是顶进43m时推力作用下的竖向变形.

图4 顶推力对前方隆起区域的影响

可以看出,顶推力在0MPa时,由于应力释放,土体表现为沉降,当顶推力逐渐增加到11MPa,70MPa,90MPa和110MPa时,开挖面前方的土体隆起也逐步增加.另外,当顶推力逐渐增加时,隆起区域也逐渐往前移动.顶推力为0MPa时,没有隆起区域,顶推力为110MPa时,隆起区域在前方5m处.

2.3 摩擦力对对表变形的影响

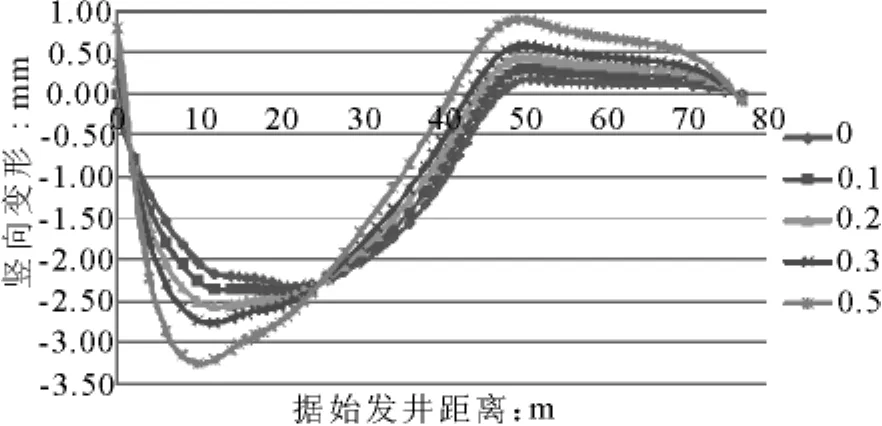

研究摩擦力对于地表变形的影响,假设:(1)顶推力为110KPa;(2)不考虑管节与土体之间的空隙,即对管节周围土体不进行弱化处理.土体与管片之间的摩擦系数分别取0,0.1,0.2,0.3,0.5 时,可以得出不同摩擦力下的土体变形情况(见图5).

图5 摩擦系数对竖向变形的影响

由上图看出,当摩擦系数逐渐增大时,土体与管片之间的摩擦力也逐渐增加,此时开挖面前方的隆起量增大,而后方的沉降量也增加.且隆起区域距离开挖面的位置提前了.

2.4 注浆加固对于地表变形的影响

在管节与土体之间注浆后,由于空隙被填满,注浆逐渐凝固后强度增加,此时管节土体的沉降将减少.根据经验,注浆通过将周围土体弱化50%来模拟.

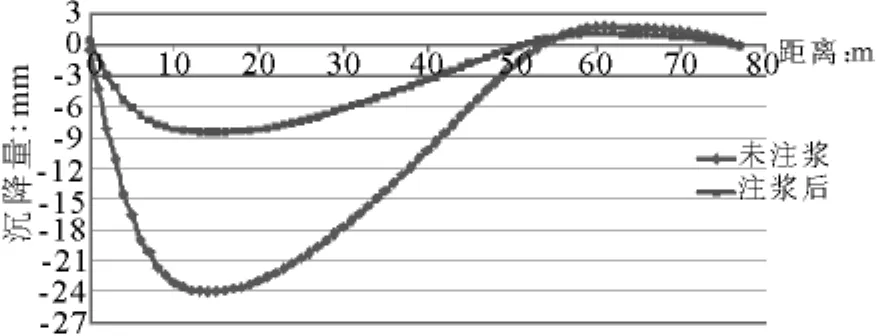

图6是管节推进43m时地表中轴断面在未注浆和注浆后竖向变形图.

图6 未注浆与注浆后纵断面竖向变形对比

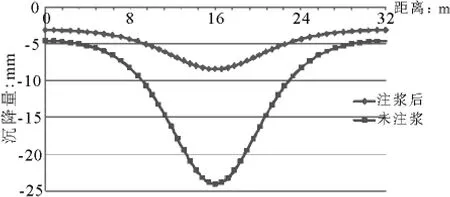

可以看出,注浆与未注浆两种情况下,沉降情况变化很大.注浆后,沉降量明显减少.最大仅为9mm,未注浆时,沉降量达到25mm左右.且最大隆起量也有所降低.图7是管节推进到43m时两种情况下距离始发井14m的沉降区域地表横断面变形图.

3 结论

本文对某工程的施工过程进行了三维有限元模拟,建立了简化的地层模型,对管节的顶进过程、开挖面正面推力、周围土体摩擦力、注浆加固等影响作用等进行了深入的研究,主要得到以下成果和结论:

(1)地层的变形量控制在20mm左右,在顶进方向上,地表面的纵向变形是“S”型的.前方土体以隆起为主,后方则形成沉降槽.沉降槽在横断面的影响范围2D,隆起区域在横断面的影响范围也为2D左右.

图7 横断面竖向沉降对比曲线

(2)推力小于开挖面土体的原位土压力时,土体向后移动,地表发生沉降;当推力大于开挖面土体的原位土压力时,土体向前方挤出,地表发生隆起.顶推力越大,隆起区域离开挖面也越近.

(3)不论在横截面方向还是在推进方向,地表沉降均随着摩擦力作用距离的增加而逐渐减小,在管节半宽度的6倍距离处几乎没有影响.

(4)注浆加固对地表的变形影响较大.注浆后,沉降量明显减少.最大仅为9mm,未注浆时,沉降量达到25mm左右,最大隆起量也有所降低.

结合工程实践,本文给出如下建议:

(1)土体与管节之间的摩擦力逐渐增加,则顶管机开挖面前方的隆起量增大,而后方的沉降量也增加.且隆起区域距离开挖面的位置提前了.因此,施工方应控制好浆液配比,保证浆液质量,尽量减小管节的侧壁摩阻力,同时这样也可以减小后方千斤顶的推力;

(2)注浆对地表的隆起区域影响较大,在开挖面前方,注浆后地表隆起明显降低.因此,应保证同步注浆速度与推进速度匹配,做到“推进、注浆同步,不注浆、不推进”,通过控制同步注浆压力和注浆量双重标准来控制注浆效果,从而减小后方土体沉降量;

(3)顶推力主要对于开挖面的前方影响较大,随着顶推力的增加,开挖面前方的土体隆起增大,但随着开挖面距离的增加,影响逐渐减小,因此,在保证顶管能够顺利推进的前提下,尽量减小顶推力,当顶管推进遇到困难时,不能一味的通过增大千斤顶推力,可以通过调整顶管周围浆液配合比,降低管节侧壁摩阻力等其他方式,从而减小顶推力对地面变形的影响.

[1]黄宏伟,胡昕.顶管施工力学效应的数值模拟分析[J].岩石力学与工程学报,2003,22(3):400-406.

[2]冯海宁,龚晓南,徐日庆.顶管施工环境影响的有限元计算分析[J].岩石力学与工程学报,2004,23(7):1158-1162.

[3]杨转运.浅埋曲线顶管施工效应有限元分析[J].山东交通学院学报,2008,16(3):60-63.

[4]黄吉龙,陈锦剑,王建华等.大口径顶管顶进过程的数值模拟分析[J].地下空间与工程学报,2008,4(3):489-493.