汽油机泵气损失特性及其对性能的影响①

2012-08-21杜爱民

杨 弢, 杜爱民, 万 玉

(同济大学汽车学院,上海201804)

0 引言

传统汽油机采用节气门控制负荷,在部分负荷工况时通过调节节气门对进气量进行控制,由于进气压力降低,使缸内压力远低于大气压,活塞运行过程中需要消耗较多的功来克服两端的压力差,形成泵气损失,造成热效率的降低.这是影响汽油机部分负荷经济性的主要原因之一.因此,研究汽油机部分负荷工况下泵气损失特性及其对性能的影响,分析如何降低泵气损失,对提高汽油机部分负荷热效率,降低燃油经济性有重要意义.

本文通过对某型号1.8L汽油机工作过程的模拟,分析了其泵气损失特性及其对汽油机性能的影响.

1 仿真计算模型建立

1.1 仿真模型建立

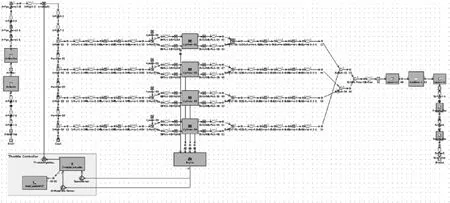

利用GT-POWER模拟仿真软件搭建某型号1.8L自然吸气汽油发动机计算模型.根据原机实际测量的数据,包括管道长度、直径、弯曲半径、熔剂元件体积(空气滤清器、谐振腔、三元催化器、消声器)等,建立如实际发动机较为相符的计算模型,模型的主要元件有:进气管道、空气滤清器、节气门、进气道、喷油器、进气门、排气门、气缸、曲轴箱、排气道、排气管以及传感器和监视器等.

部分负荷时,利用传统的PID(Proportion Integration Differentiation)控制模块的来控制计算过程中进气流量,以实现对负荷的控制.根据试验确定仿真计算模型各工况边界条件,该汽油机为进气门单VVT,各工况条件下排气门正时保持不变.根据相关几何条件及物理边界条件,在GT-POWER平台上建立一维仿真计算模型,如图1所示:

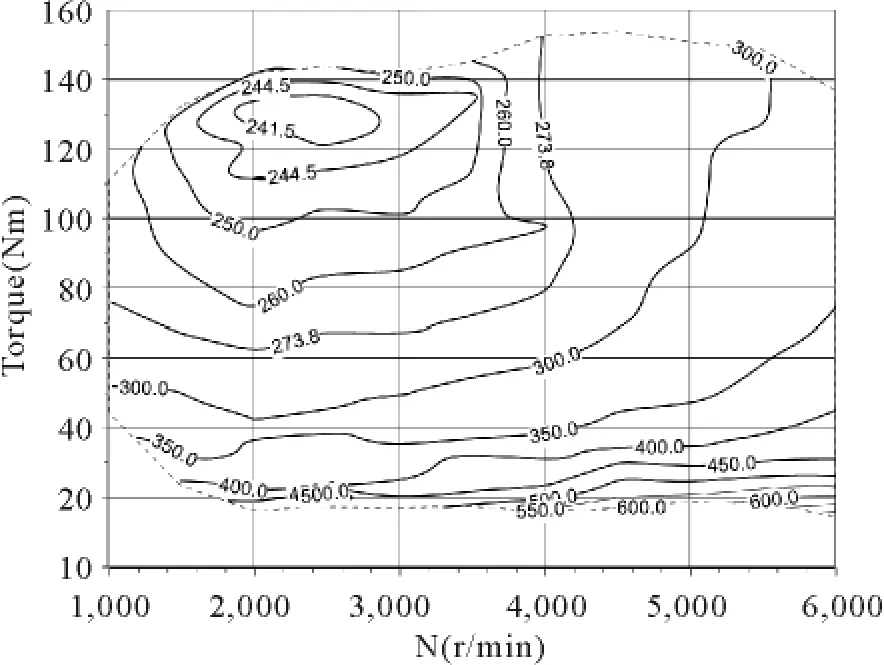

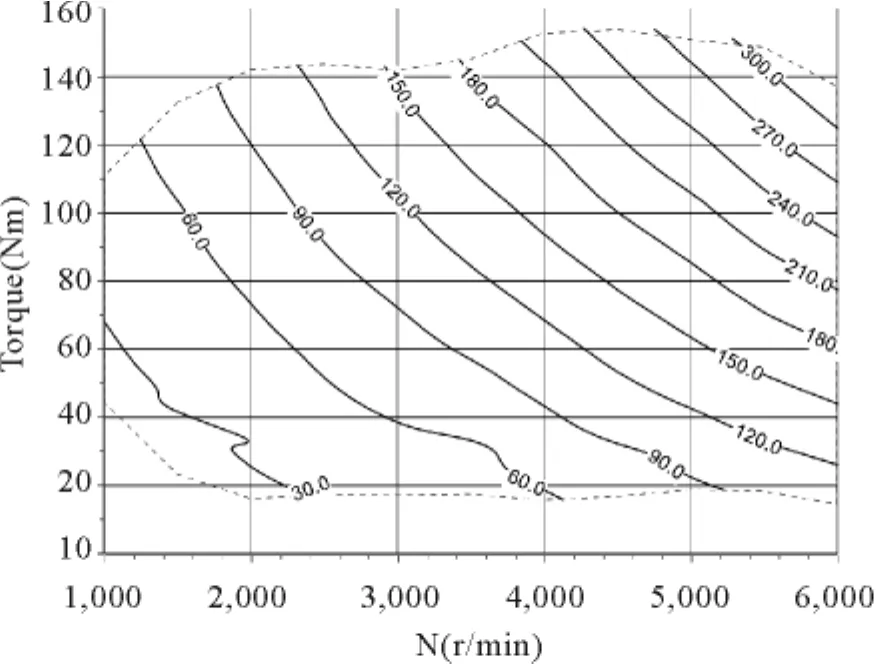

1.2 万有特性模拟及验证

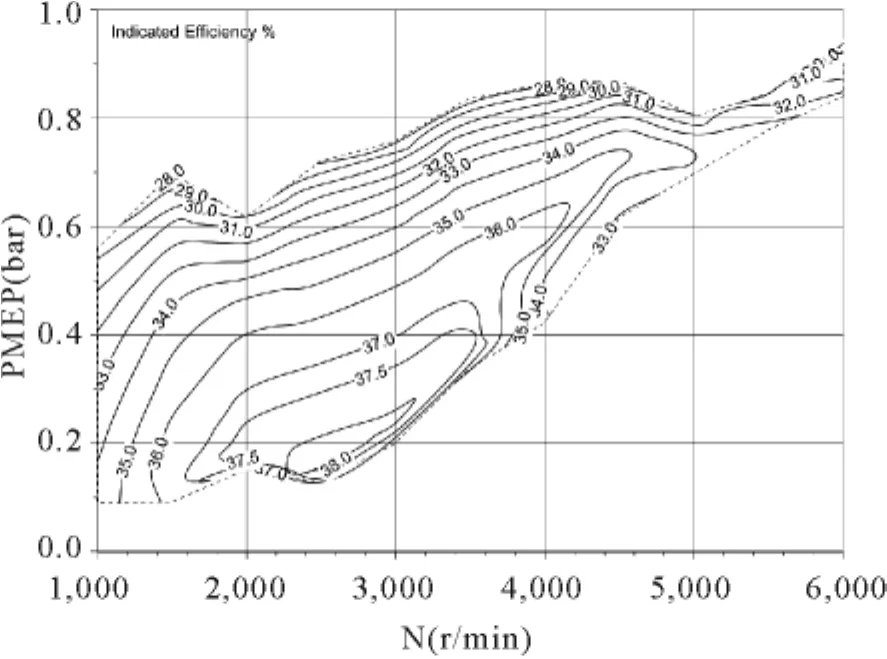

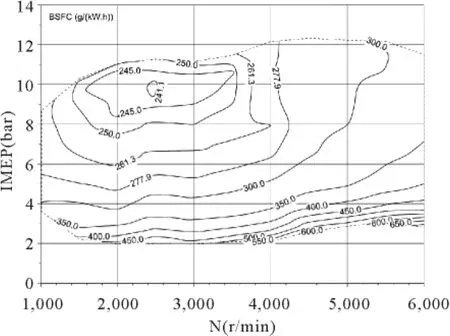

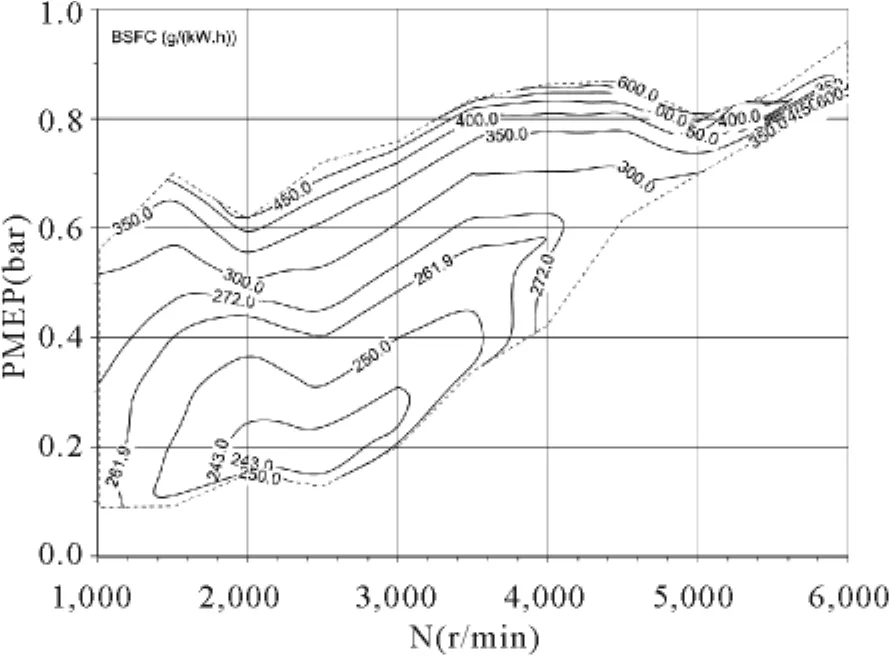

根据试验提供的边界条件,从1000r/min到6000r/min,每隔500r/min取一个工况点,共11个工况点,建立汽油机部分负荷模型,模拟仿真汽油机负荷特性,并对计算结果进行分析处理,得到汽油机油耗特性Map和流量特性Map,如图2、图3所示:

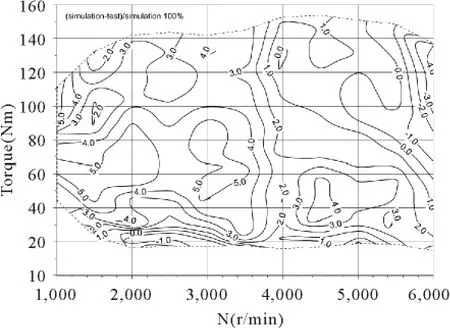

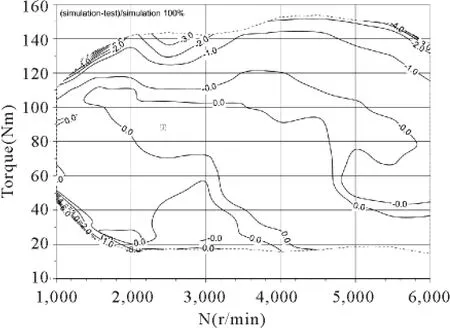

与汽油机试验数据进行了对比和差值计算,得到仿真模型油耗特性和流量特性的误差Map如图4、图5所示:

由图2、图3、图4、图5可以看出,仿真计算得到的油耗特性和流量特性趋势以及变化方位与原汽油机试验数据较为匹配,且油耗特性和流量特性与试验数据的误差基本在±5%之间,只有流量特性在个别工况点出现了大于5%情况,这些工况点为低速第负荷或者为高速高负荷,是仿真计算处理较为困难的区域,而且其误差在9%以内,不会对后期的计算产生太大的影响.由此可见,根据试验建立的一维仿真计算模型,可以较为准确模拟汽油机的工作过程,为后期的分析和改进提供基础.

图1 1.8L自然吸气汽油机GT-Power仿真模型

图2 模拟值油耗特性Map

图3 模拟值流量特性Map

2 泵气损失特性及其对性能的影响

2.1 泵气损失特性

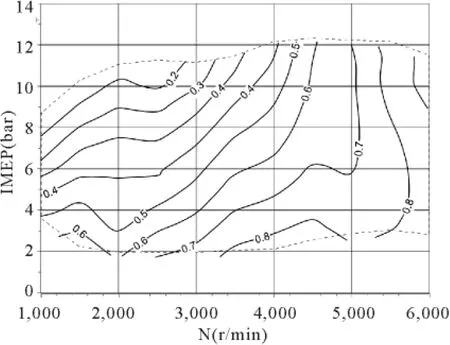

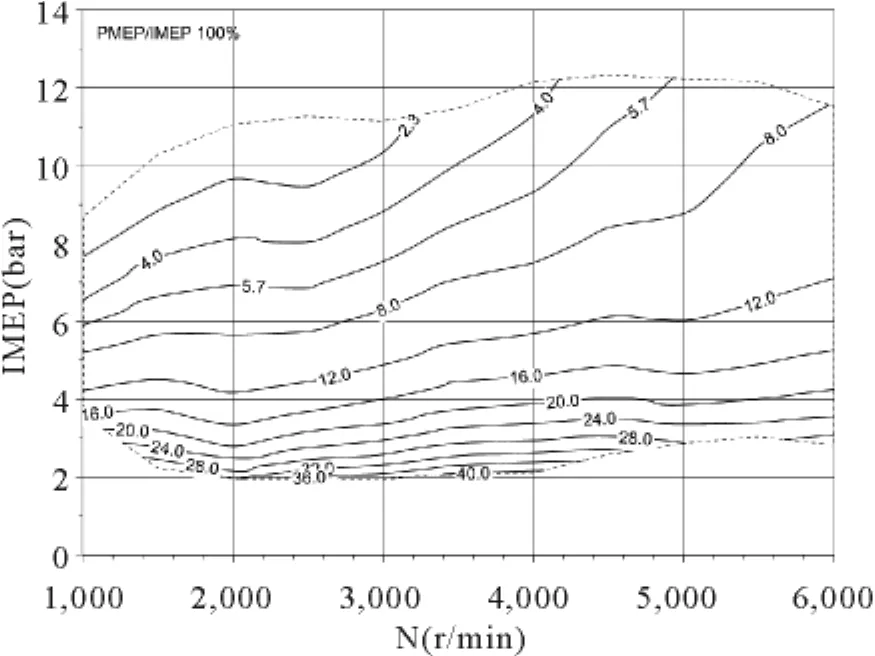

从1000r/min到6000r/min,每隔500r/min取一个工况点,共11个工况点,模拟仿真发动机负荷特性,计算过程中排气正时保持不变,排气提前角为47.2deg BBDC,排气迟闭角为 8.5deg ATDC.图6、图7分别为不同工况下泵气损失(PMEP)以及泵气损失在IMEP中所占的比例.

图4 模拟值油耗特性误差Map

图5 模拟值流量特性误差Map

由模拟计算结果可以看出,随着转速的增加,泵气损失及其在IMEP中所占的比例增加;随着负荷的降低,泵气损失增加,而且泵气损失在IMEP中所占的比例也随着负荷的降低而增加,且这种趋势在低速时更加明显.以2000r/min为例,IMEP从8bar降低到2bar,泵气损失从0.35bar增加到0.62bar,其在 IMEP中所占比例也由4.2%上升到31.4%.

图6 泵气损失特性

图7 IMEP中泵气损失比例

图8 热效率与IMEP关系特性曲线

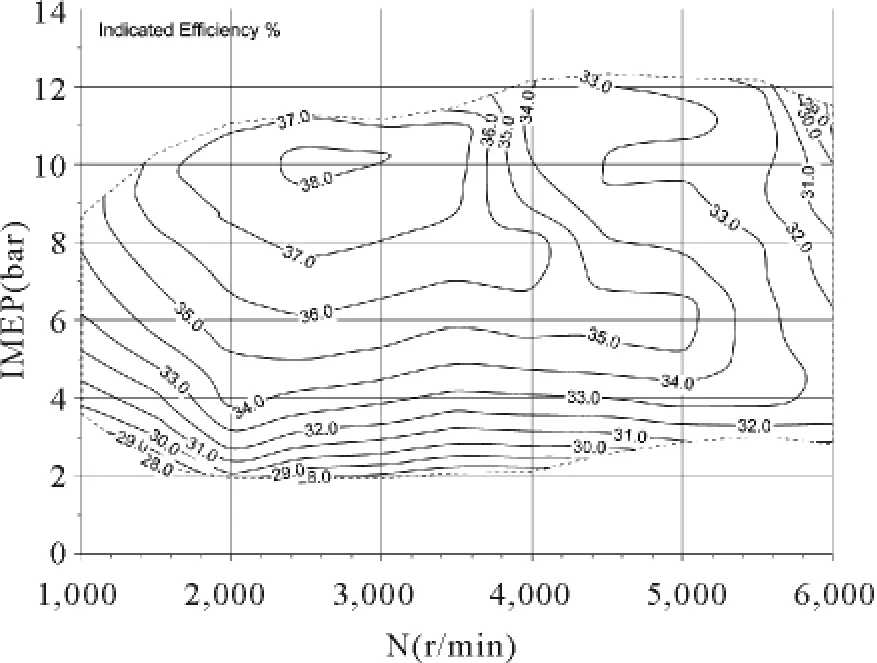

2.2 泵气损失对指示热效率和燃油经济性的影响

随着负荷的降低,泵气损失及其在IMEP中的比例增加;负荷降低,可燃混合气充量降低,缸内气体运动强度降低,燃烧效率降低,对指示热效率和燃油经济性产生影响.

图8、图9、图10、图11是指示热效率和燃油经济性随着IMEP和泵气损失的变化趋势.

图9 热效率与PMEP关系特性曲线

图10 BSFC与IMEP关系特性曲线

图11 BSFC与PMEP关系特性曲线

由模拟结果可以发现,相同负荷,随着转速的增加,热效率降低,比油耗增加;相同转速下,随着负荷的降低,热效率降低,比油耗增加;相同转速下,随着泵气损失的增加,热效率降低,比油耗增加.

以2000r/min为例,IMEP从8bar降低到2bar,热效率从36.75%降低到29.71%,比油耗从增加到.可见,随着负荷的降低,泵气损失增加,造成热效率降低,燃油经济性恶化.而且在低速的时候,随着负荷的降低,泵气损失的增加,热效率降低和比油耗增加的趋势要明显比高速时快.

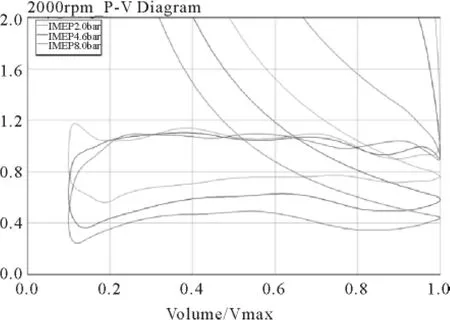

图12 2000r/min时不同负荷示功图

图13 进气压力与IMEP变化关系

图14 节气门处压力降与IMEP变化关系

2.3 泵气损失产生的原因分析

通过示功图分析汽油机工作过程中泵气损失产生的原因.以2000r/min为例,图12为2000r/min不同负荷时仿真得到的示功图.

图16 进气门压力与IMEP变化关系

图17 进气门压力降与IMEP变化关系

可见,随着负荷的降低,进气过程中缸内压力降低,而排气压力基本保持不变,换气过程中做功面积增加,泵气损失增加.

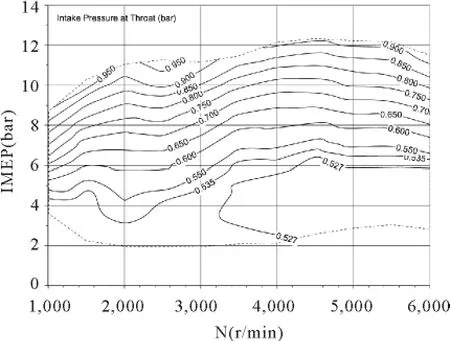

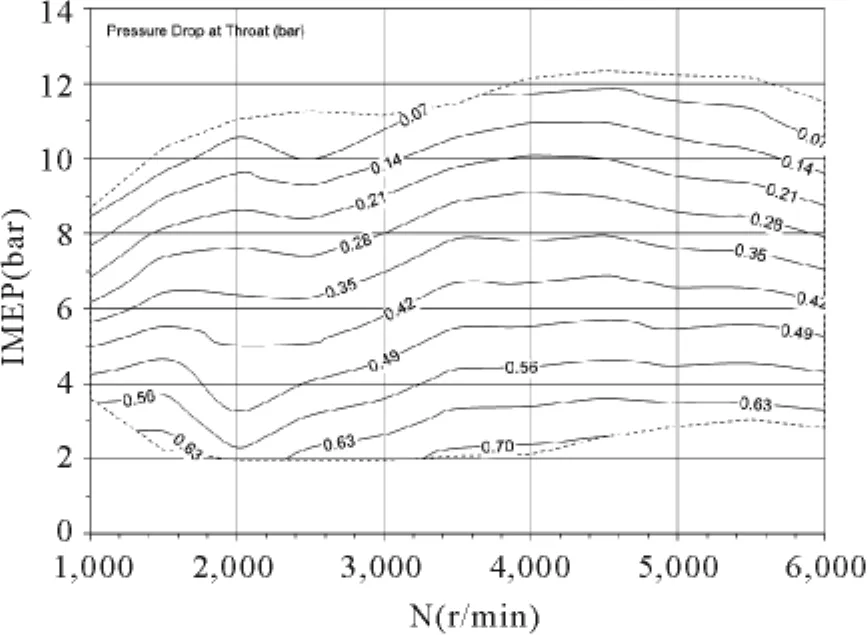

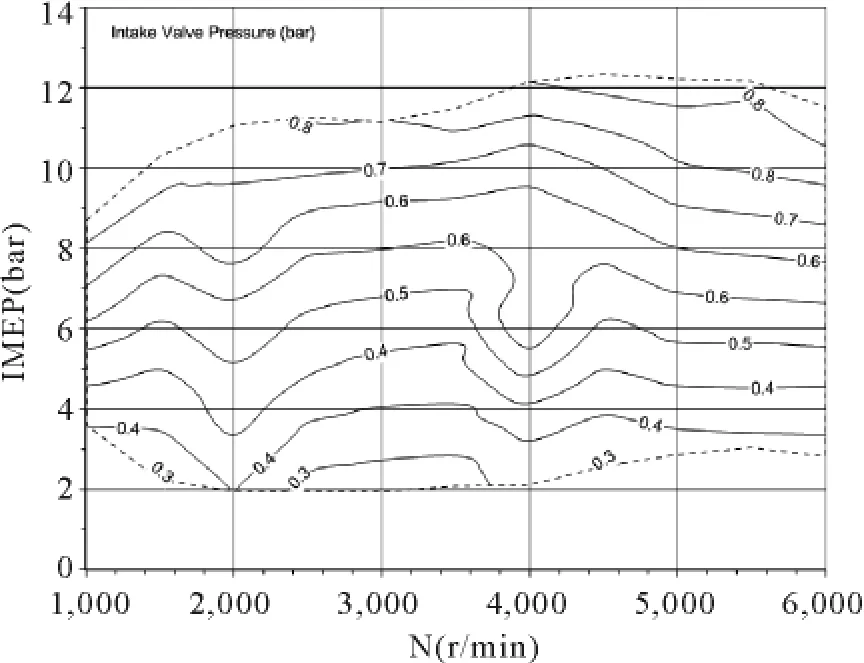

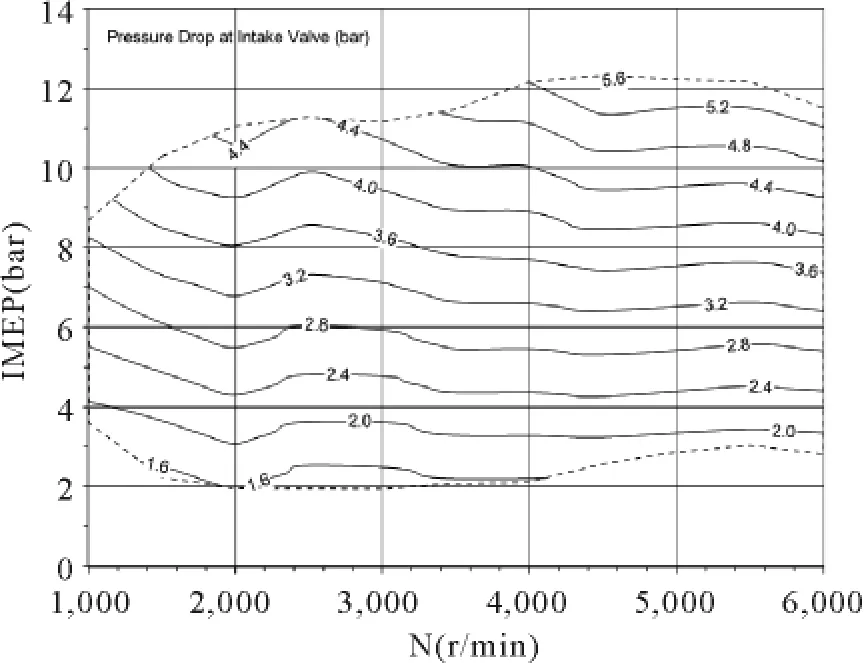

模拟结果如图13、图14、图15、图16、图17所示:

可以发现,随着转速的变化,进气压力变化不大,且在节气门处的压力降也变化不大,进气门压力变化不大,进气门压力损失随着速度的增加有略微增加,说明相同负荷下随着速度增加,进气泵气损失增加量较小,结合前面关于相同负荷下泵气损失随着速度的增加而增加的结论,可以得出:相同负荷下,随着速度的增加,进气泵气损失略微增加,排气泵气损失的增加是整体泵气损失增加的主要部分.

随着负荷的降低,进气过程中节气门和进气门处的进气压力也随之降低,流经节气门和进气门处产生的压力损失越大,对应的泵气损失也越大.由图12可以看出,低速小负荷下,节气门处的泵气损失是整体泵气损失的主要部分.泵气损失大小与节气门处压力降和气门处压力降基本成正比,但是进气门随着发动机的结构设计完成后就无法改变了.这样,实际发动机运行中,泵气损失是随着节气门处压力损失的增大而增大,节气门开度越小,节流作用越强,节气门处压力损失越大,进气压力越低,泵气损失越大[1].随着转速和负荷增加,排气压力增加,这造成在高速高负荷时泵气压力增加.

进一步分析节气门控制模式对进气量的影响可知,传统汽油机配气机构的进气相位一定,进气门关闭时刻不变,进而进气门关闭时刻的缸内容积基本一致.这样,在均质混合气情况下,如果要调整负荷,就必须控制进气量.而在缸内容积一定的情况下,进气量的控制只能通过降低混合气的密度来实现,这就需要降低进气压力.在传统汽油机中主要通过控制节气门的开度来实现负荷的控制.然而,在这种负荷控制模式中,进气压力随负荷降低而降低,这必然导致泵气损失的增大[1].

由以上的计算分析可以看出,部分负荷时控制节气门处的压力损失是降低泵气损失关键所在,对提高热效率和燃油经济性有重要意义.

3 结论

1)建立的某型号1.8L自然吸气发动机一维仿真模型可以在不同负荷下很好的模拟发动机的工作过程,其误差在工程可允许范围内.

2)相同负荷下,随着速度的增加,进气泵气损失略微增加,排气泵气损失的增加是整体泵气损失增加的主要部分.

3)随着发动机负荷的降低,节气门的开度减小,由于节气门的节流作用,使得节气门处压力损失增加,导致泵气损失增加[1],指示热效率降低,燃油经济性恶化.

4)部分负荷时,降低发动机的泵气损失关键在于降低节气门处的压力损失,这对提高热效率,降低燃油消耗有重要意义.

[1]胡顺堂.全可变气门机构汽油机泵气损失控制及对燃烧过程的影响[D].天津:天津大学,2009.

[2]田永祥.混合动力汽车用艾金森循环汽油机工作过程及实现方法研究[D].上海:同济大学,2009.

[3]何世泉.4G10汽油机配气机构整体分析及改进设计[D].上海:同济大学,2008.

[4]Shiau CSN,Kaushal N,Hendrickson CT,etal.Optimal Plug-In Hybrid Electric Vehicle Design and Allocation for Minimum Life Cycle Cost,Petroleum Consumption,and Greenhouse Gas Emissions[J].Journal of Mechanical Design,2010,132.

[5]J.M.Mallikarjuna,V.Ganesan.Theoretical and Experimental Investigations of Extended Expansion Concept for SI Engines[J].SAE,2001,2002-01-1740.

[6]Jorge J.G.Martins,KrisztinaUzuneanu,Bernardo Sousa Ribeiro.Thermodynamic Analysis o f an Over- Expanded Engine[J].SAE.2004-01-0671.

[7]Oswaldo Mendes Fran?a.Impactof the Miller Cycle in the Efficiency of an FVVT(Fully Variable Valve Train)Engine During Part Load Operation[J].SAE.2009,2009 -36 -0081.