谈储罐底板焊接变形控制

2012-08-21席卫东

席卫东

(山西省工业设备安装公司,山西太原 030012)

0 引言

在储罐的制作安装施工过程中,储罐底板焊接变形的控制已越来越引起重视。有些储罐底板面积大,排板情况及样式多,包含焊缝数量多,焊缝较长;若施工措施不当,很容易引起焊接变形,甚至出现质量事故。加强焊接过程控制,分析储罐底板在安装、焊接过程中钢板的变形原因及其预防措施,进而提高储罐的安装及焊接质量。本人多年在施工工地参与各种储罐的施工,在此介绍三例不同储罐底板的施工经验总结,反映一些施工中储罐底板焊接防止变形的方法控制。

1 焊接变形的原因及控制方法

各行业中许多大型储罐采用很多钢板拼接焊接制作,在制作过程中比较关键的部位是底板,底板焊接最不容易控制的是底板焊接变形。储罐底板变形原因主要是角变形和波浪变形。在具体的施工过程中,导致底板焊接变形并不是其中的一种,多数情况是两者变形的综合表现。进行焊接施工操作时,需分析产生实际变形的原因,采取针对性措施来减小变形量,从而达到满足施工的要求。采取控制焊接变形的方法有:改变焊接方法、断续焊、减小焊缝尺寸、控制焊接电流及速度、采用合格焊工焊接等。

2 施工案例

2.1 20 m3左右的储罐

在2011年施工项目中,制作了一台碱液贮罐,罐体材料Q235B,焊接方法采用手工电弧焊,焊接材料J422。罐体容积为21.2 m3,底板采用两块1 500 mm×3 000 mm×8 mm的钢板拼接而成,如图1所示。

图1 两块板拼接

此储罐底板排板情况,由A,B两块δ8厚钢板拼接而成,其焊接焊缝属于长焊缝。为了防止底板这条对接焊缝焊接变形,采用X形坡口,施焊3遍成型。此储罐底板焊接步骤如下:

1)将对接板放到焊接钢平台上点焊组装成3°的反变形。

2)第1遍由两名焊工从中间向两端跳焊,每段按300 mm左右焊接,完成每段焊缝最后使用的那根焊条尽可能用完。第1道焊接完成后采用相同方法进行第2道焊道焊接,但焊接接头必须与第1道错开。

3)待第1遍,第2遍焊接完成后,磨去点焊焊肉,利用大锤及垫木等工具将板进行手工校正,然后将此底板未焊侧翻过来,点焊固定在焊接钢平台上,最后完成第3遍焊接。经过以上对底板焊接的措施,该底板对接焊接完成后外观平整,可以进行与筒体点焊装配。

4)底板与筒体点焊固定后,不宜直接进行底板与筒体间角焊缝焊接,由于直接焊接时焊缝横向收缩产生角变形,焊接完成后会使得底板出现锅底状的变形。为了防止这种现象的出现,先在罐内底板上表面断续焊加强钢构件(用槽钢[12制作成小于筒体内径40 mm的米字形状,与底板断续焊间隔200 mm的间距,焊20 mm长),达到增强底板刚度的目的。当所有准备工作完成后,即可进行底板与筒体间环形角焊缝焊接。安排内外各一名焊工采取对称地间断跳焊,罐内焊接层数为一道,焊角高为4 mm;罐外焊接层数为两道,焊角高为6 mm。待焊缝常温冷却后,取下加强钢构件,完成因加强钢构件米字端妨碍未焊接的罐内剩余段角焊缝。

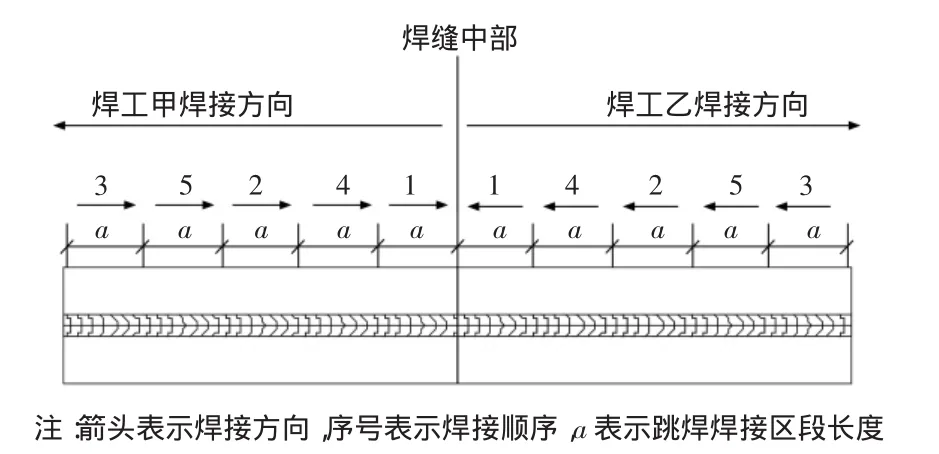

制作此罐组装底板反变形、焊层顺序如图2所示;对接长焊缝两名焊工分段跳焊焊接方法如图3所示。

图2 底板组对反变形及焊层顺序

图3 长焊缝分段跳焊方法

2.2 500 m3左右的储罐

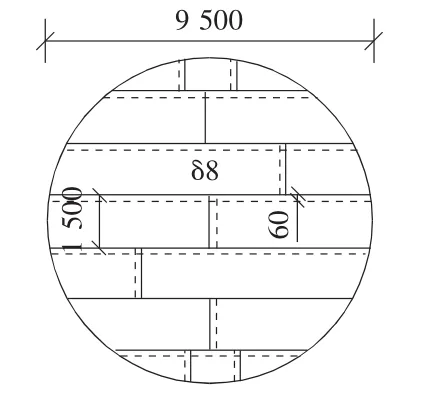

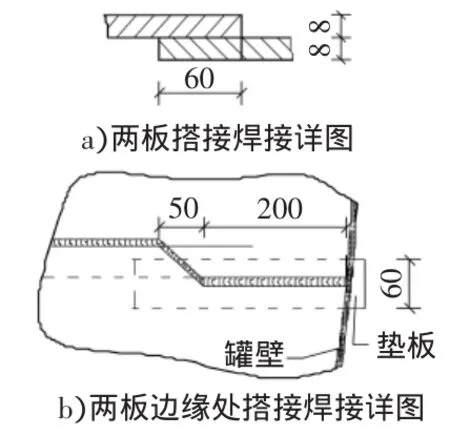

在2010年项目施工中,制作了一台剩余氨水罐,罐体材料Q235B,焊接方法手工电弧焊,焊接材料选用 J422。罐体容积480 m3,底板采用宽1.5 m、厚δ8钢板搭接焊接而成。在底板排板时,根据购买的材料尽量减少焊缝数量,且焊缝以中心线对称布置。底板拼缝采用Z形搭接焊缝,这种结构相当于钢板在焊接位置增加了加强筋,增强了底板的结构刚度,增强了抵抗失稳变形的能力,还能使横向收缩变形与角变形变小。根据图纸设计及规范要求,罐底板焊接完成后,外观检验要求罐底板应平整,其局部凹凸度变形的深度,不应大于变形长度的2%,且不大于50 mm。底板排板图如图4所示,底板搭接形式如图5所示。

图4 底板搭接排板图

图5 底板搭接形式

根据此罐底板排板情况,如图4所示底板由宽1.5 m、厚δ8钢板不等长板,共16块搭接焊接而成。制作此罐底板及焊接步骤如下:

1)底板按要求铺好后,按排板图在罐底中心条板上划出十字线,十字线与罐基本中心线应重合,并在罐底的中心点处打出冲眼中心标记。以此为圆心,以等于底板的安装半径在底板上画圆,检查底板铺设是否符合要求。如有偏差,应加以调整,直至符合要求方可点焊。

2)先焊底板所有焊缝靠边缘处300 mm的区段部分,焊接前检查垫板300 mm×60 mm×6 mm应垫满对接部分焊道且焊道清理干净。焊接时由两名焊工对称施焊,随时用榔头击打焊缝,及时消除焊接应力。全部边缘处300 mm焊缝焊接完成后,底板要保持整体平整,将所焊接的焊缝打磨平整。

3)筒体焊接完成并符合要求后,准备焊接罐壁与底板角环焊缝。先将底板点焊部位用砂轮机打磨掉,这样可以很好的释放焊接角环焊缝产生的内力变形。罐底板边缘内外角环焊缝焊接时,先将3名焊工均匀布置到储罐内侧,以同样的焊接方向和速度,同时进行分段(每段约400 mm)的倒退跳焊。当内侧角环焊缝第一遍施焊完后,焊工转到罐外侧,以同样方法施焊外角环焊缝。当外侧角环焊缝施焊至规定的高度后,再进入罐内,完成内侧角环焊缝的施焊。

4)焊接完角环焊缝后,用大锤敲击罐内焊缝周边,使其产生的应力均匀释放,防止焊接底板时出现波浪变形。检查所有丁字焊缝,对不符合焊接条件的进行修割。所有底板罐底板为搭接焊缝,由两名焊工对称分段(每段约400 mm)的倒退焊焊接,先焊短焊缝,后焊长焊缝,预留丁字焊缝处各边200 mm先不焊。待其他焊缝完全焊接完成后,再完成丁字焊缝焊接,可以有效的防止此处应力集中产生的局部变形。焊接长焊缝时,由中心开始向两侧分段退焊,上面案例已经对长焊缝焊接方法进行说明在此不再赘述。储罐底板焊接时,根据情况可采取防变形(刚性固定法)措施:焊接短缝时,可在焊缝的两端离边缘150 mm打上背板(背板长度不小于600 mm,宽度不小于150 mm);焊接通长缝时,用龙门定位板将槽钢固定于焊缝两侧,离焊缝200 mm并卡紧;通过刚性固定法可以很有效的防止焊接变形。

通过对焊接完的底板的检查,表明采用上述焊接措施,能将底板变形成功控制在20 mm以下,达到了设计要求。同时刚性固定法所用材料还可以在其他罐体的制作中重复使用,有效节约了施工成本。

2.3 5 000 m3以上的储罐

在2009年项目施工中,制作了一台IC反应罐,罐底材料为Q235B,焊接方法采用手工电弧焊,焊接材料选用J422。罐体容积为5 445 m3,底板直径17 m,高度24 m。底板制作形式是:中幅板用厚δ10钢板对接,弓形边缘板用厚δ14钢板对接,中幅板搭接在弓形边缘板上,搭接宽度80 mm。由于罐体内部还要从罐底向罐顶分段安装内件,设计要求底板制作完成后,按照施工验收规范检测局部凹凸度不大于变形长度的2%,且Max≤30 mm。底板排板形式如图6所示。

底板边缘板采用带垫板的对接焊形式焊接。为了避免边缘板与罐壁板角环缝焊接收缩,对边缘板对接短焊缝产生挤压及变形,为此对边缘板对缝坡口做一定的处理,如将组对间隙做成一楔形,外侧间隙e1宜为6 mm~7 mm,内侧间隙e2宜为8 mm~12 mm。在与壁板装配前先完成靠外侧400 mm的焊接,剩余部分焊缝待角缝完成后再焊,如图7所示。

图6 底板排板形式

图7 边缘板坡口处理形式

此罐底板中幅板之间的焊缝为带垫板的对接焊形式,底板采用宽度2 m的钢板组对,采用较宽板相对于窄板可以减少焊缝数量,降低变形几率。其焊接坡口形式如图8所示。

图8 中幅板焊接坡口形式

制作此罐底板焊接步骤如下:

1)罐壁组装前先施焊边缘板对接焊缝靠外侧400 mm部分,然后焊中幅板中间条板短缝,再焊相邻两侧中幅板短缝,短缝施焊时,应将长缝的定位焊割开,相邻两板短缝焊完后,再焊两板间的对接长缝。长缝施焊时,中幅板要用定位板事先固定,焊工应均匀对称分布,由中心开始向外依次分段(每段400~500)倒退焊,依次类推,直至所有中幅板焊完。焊接过程中,先预留中幅板丁字焊缝处,同上案例待短缝、长缝焊接完后再焊接完成。

2)罐体采用倒装法施工,当底部带板立缝焊接完成后,边缘板与底部带板的角环焊缝是罐壁结构的最后一道长焊缝。施焊前,底圈罐内壁与边缘板之间每隔1.5 m应打一斜撑,与罐壁成45°角,支杆长度1.2 m左右,可以有效地控制底板变形。采用6名焊工均匀分布倒退焊接角环焊缝,焊接方法同上述案例。焊接完成后,进行边缘板剩余对接缝焊接,安排4名焊工均匀分布对称隔缝施焊,与焊接短缝施焊时一样采取倒退焊法。

3)在中幅板对接焊缝、边缘板对接焊缝焊完后,进行中幅板与边缘板搭接缝焊接前,用大锤敲击焊缝两侧,可以消除部分残余焊接应力并使应力分布较均匀。施焊边缘板与中幅板的搭接缝,采用4名焊工均匀分布,以同样焊接方向和焊接速度采用分段(每段500 mm)倒退焊方法焊接完成。

通过对底板进行检查,表明采用上述焊接措施能够将底板变形成功控制在25 mm以下。罐体全部制作完成后,经过设计单位和监理单位的验收符合要求,评为优良项。

3 结语

随着国民经济的高速发展,储罐制作正朝着大体积、大吨位、多材质等方向发展,对焊接及焊接变形的控制要求越来越高,越来越严格。只有对焊接变形产生的根源做好认真分析,在焊接过程中采取有效的防范措施,就能使焊接变形有效的控制在合理范围内,达到施工质量要求。

[1]GB 50236-98,现场设备、工业管道焊接工程施工及验收规范[S].

[2]GB 50128-2005,立式圆筒形钢制焊接储罐施工及验收规范[S].