汽轮发电机组联轴器找中心工具测量方法

2012-08-21张学军

张学军

(国网能源宝清煤电化有限公司,黑龙江双鸭山155625)

0 引言

汽轮发电机组联轴器找中心是安装与检修工作中的一项重要环节,它关系到汽轮机的安全稳定运行。转子中心不正,机组运行中会引起振动,致使转子与轴封产生磨擦,从而增加轴向间隙、隔板汽封间隙及轴端汽封间隙,增加了轴封的漏气量,使蒸汽进入轴承内造成油质乳化变质,长时间还会使调节部件产生锈蚀、卡涩现象,影响机组安全运行。因此,为了提高机组的安装检修质量及工具测量精度的准确性,本文提出一种新的联轴器找中心工具测量方法。通过实际应用验证,该方法有效可行。

1 联轴器找中心目的和注意事项

汽轮机的转动部件(转子)与静止部件(隔板、轴封等)在运行时,其中心偏差不超过规定的数值,以保证转动与静止部件在轴向不发生触碰。使汽轮发电机组各转子的中心线能连接成为一根连续的曲线,以保证各转子通过联轴器连接为一根连续的轴系,从而在转动时对轴承不致产生周期性的交叉作用力,避免发生振动[1]。

联轴器找中心注意事项:

1)找中心专用工具应固定牢固,以免因松动而影响测量准确度。

2)找中心专用工具固定在联轴器上,不影响盘车测量。

3)用百分表测量时,百分表应留有足够的余量,避免因表杆顶死出现错误数据。

4)测量位置要做好标记,最好在联轴器的圆周上分成四等分,标上0°、90°、180°、270°,每次盘车都应与标记对应,避免出现误差。盘车时注意不要盘过头或没有盘到位,影响测量准确度。

5)在测量时,两半联轴器不能有任何刚性连接。需将两半联轴器之间的临时销子松动,并将盘转子的钢丝绳松开之后才能记录数据。

6)测量前要把轴承箱清理干净,避免有杂物碰到表杆。

7)检查各轴瓦的安装位置是否正确,轴颈在轴瓦内和轴瓦在洼窝内的接触是否良好。

8)盘动转子,检查有无动静相磨的声音,应确信转子未压在油挡和汽封齿上。

9)清理各轴瓦及轴颈,保持清洁,无灰尘及杂质。

10)将各个轴颈用罩子罩住,防止杂物及灰尘落入。

11)盘动转子时,要有专人指挥。

2 联轴器找中心的测量方法

联轴器找中心应从基准1号低压转子开始(300 MW机组以上,以低压1号转子为基准),并用限位工具把转子限位,防止轴向串动,保证测量数据的准确度。

将自制的卡子应镶嵌在联轴器螺栓孔内部,与螺栓孔中心保持一致,镶嵌方式就像膨胀器一样,使它紧紧地与螺栓孔融为一体,这样卡子固定非常牢固,没有外力的作用,卡子不会松动和脱落。百分表由顶丝固定的,调整非常方便,表卡子的前后距离可以根据联轴器进行调整,使之达到最佳状态,表杆用丝扣连接,便于更换不同的表杆,这样可以使它的用途进一步扩大。

用2个专用卡子固定在一侧联轴器上,百分表的测量杆分别与另一侧联轴器的外圆周面及端面垂直接触,同时测量圆周和端面值,2个百分表尽量在同一直线上并且在距离中心相等的对称位置上。卡子必须将百分表固定牢固,转子每转90°读1次表值,按照联轴器上的标记依次测完4个角度后,应回到原始位置,即百分表读数应回到原始值,这就说明百分表回零了,测量的数据是准确的,记录并整理测量数据。

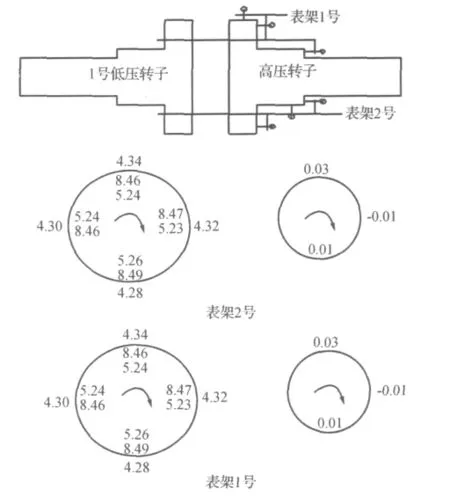

通常找中心工具测量1次只能读取1次的数据,需要进行第2次复测来确定测量数据是否准确。现在的找中心工具同时测出2遍数值,不必进行第2次或更多次复测。在安装卡子时,就等于同时安装了2套卡子(1套在联轴器上,另1套在联轴器轮毂上)。2次测量结果误差小于0.02 mm。记读数时,要标清楚表架1和表架2,以免记错数据,影响计算。数据测量如图1所示。

图1 找中心数据测量示意图(单位:mm)

计算方法如下:

圆周:上下(4.34-4.28)/2=0.03 mm

左右(4.30-4.32)/2= -0.01 mm

端面:上下(8.46+5.24)/2-(5.26+8.49)/2=0.01 mm

左右(8.46+5.24)/2-(5.23+8.47)/2=0 mm

计算结果表明,表架1号和表架2号测量结果相同,证明测量1遍就能达到同时测出2遍的结果,非常准确。

按照厂家设计要求以及计算的结果,进行调整轴瓦瓦垫,使联轴器的张口及错口值符合设计要求。

3 高压转子与1号低压转子找中心计算

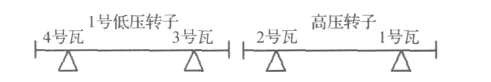

高压转子与1号低压转子布置示意图如图2所示。

图2 高压转子与1号低压转子布置示意图

当圆周偏差为0.10 mm时,只需将1号、2号瓦向与偏差方向相反方向移动0.10 mm即可。具体数据按实际测量。当张口偏差为0.10 mm时,只需将1号、2号瓦向与偏差方向相反方向移动x mm,轴瓦调整量x值为

式中:x为瓦调整量,mm;δ为圆周偏差量,此时δ=0.10 mm;L为该瓦到靠背轮(靠两找中心转子侧)端面的距离,L=1 154.43 mm;D为靠背轮(靠两找中心转子侧)直径,D=978 mm。

求得x4=0.12 mm。

同理,将δ=0.10 mm,L=6 031.23 mm,D=978 mm代入式(1),求得x3=0.62 mm,即将2号瓦升高0.12 mm,1号瓦升高0.62 mm,可使高压、1号低压转子下张口增加0.10 mm。调整上、左、右张口时数值与之相等,方向与偏差方向相反。具体数据按实际测量为准。

根据以上的计算方法进行调整轴瓦、增减垫片的方式,使转子中心达到设计要求,这是最简单的计算方法。按照这种方法调整不超过3次就能调整合格,在特殊的情况下要继续调整,这种情况非常少见。

4 实际应用结果

该汽轮发电机组联轴器找中心工具测量方法在黑龙江省大唐七台河电厂2×600 MW机组大修、大唐国际福建宁德电厂2×660 MW机组安装工程、广东国华台山电厂600 MW(4、5)号机组安装工程中得到了实践印证,测量数据精确度达到98%以上,误差在0.01 mm。另外又在江苏南通电厂2×300 MW安装检修工程、内蒙古准格尔2×300 MW机组安装检修工程、山东滨州2×300 MW机组安装工程、河南开封电厂600 MW机组检修工程中得到实践应用,普遍认为测量准确度高,安装方便,节省劳动时间(主要是缩短工期),提高了工作效率和经济效益。

5 结论

通过上述介绍的汽轮发电机组联轴器找中心工具测量方法及其应用,得出以下结论。

1)采用该方法测量准确,满足了机组轴系找中心要求。同时,减少了劳动强度,节约了工时,提高了工作效率。

2)使用该找中心工具测量方法可以提前2~3 d完成机组找中心工作,即提前2~3 d完成安装及检修。如1台600 MW机组投产满负荷运行1 d的经济效益是300~400万元,3d就是900~1 200万元(不包括各种人工费、加班费、机械台班费等)。

[1]高澍芃.汽轮机设备检修技术问答[M].北京:中国电力出版社,2004.