盖斯林格联轴器与双质量飞轮扭转减振特性研究

2012-08-21陈德民史小飞麻越垠

陈德民,史小飞,马 瑾,麻越垠

(装甲兵工程学院机械系,北京 100072)

发动机曲轴转矩的周期性波动,会给汽车传动系统带来扭转振动,引起变速器和车架等其他部件的振动和噪音[1].现代重载车辆动力传动系统设计中,通过加装高弹性联轴器和扭转减振器,以隔离或降低系统中的扭转振动,使系统工作更加稳定,寿命更长[2].在军用车辆动力传动系统中,发动机和传动系统之间一般装有弹性联轴器,常见类型有盖斯林格联轴器、膜片联轴器、橡胶联轴器等[3].

双质量飞轮是近二十年来发展的一种高效扭转减振装置[4],国外广泛地用于各类乘用车和商用车中,特别是以柴油机为动力的车型中[5].

以采用盖斯林格联轴器的某型步兵战车为目标车型,通过对盖斯林格联轴器和双质量飞轮的结构、功能和特点进行分析,分别计算使用以上两种扭转减振器的传动系统的固有频率,利用动力学软件ADAMS建模仿真,分析它们的减振性能.

1 盖斯林格和双质量飞轮结构特点

1.1 结构特点

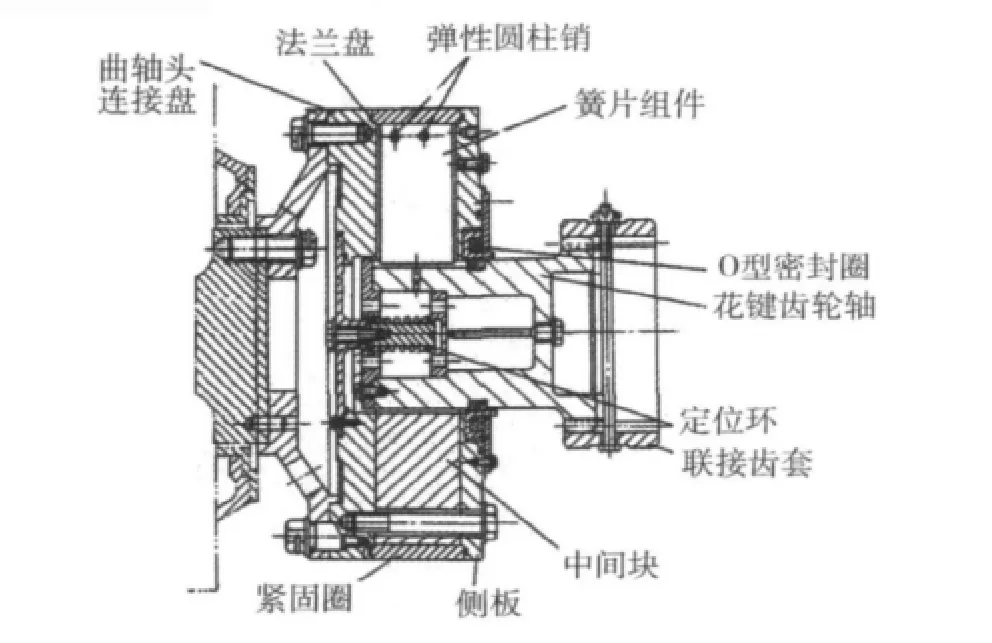

盖斯林格联轴器 (简称Geislinger)主要由主动部分、被动部分和簧片组件组成[6].如图1所示,主动部分由法兰盘、中间块、紧固圈、侧板等组成;被动部分由花键齿轮轴和O型橡胶密封圈等组成.

图1 盖斯林格联轴器结构图

发动机工作时,动力由飞轮传给盖斯林格联轴器,再带动综合传动装置输入轴旋转.在这个过程中,簧片组件的变形、摩擦作用和油液流动产生的阻尼,使主、被动部分相对转动受到限制,同时降低发动机曲轴的传递扭振振幅和频率.

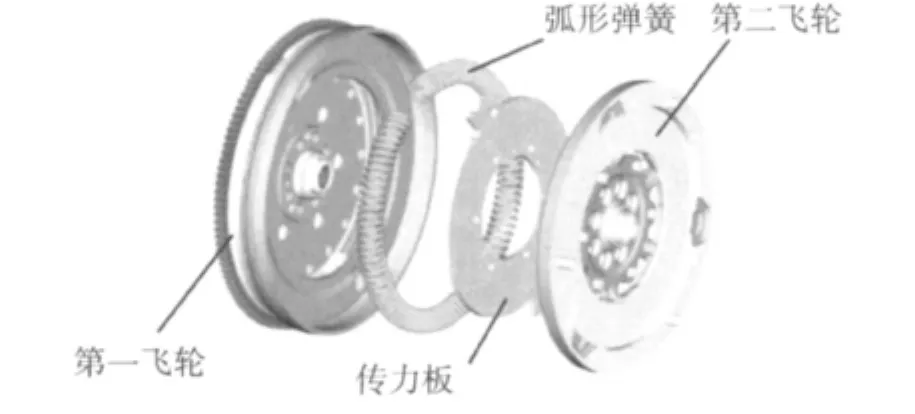

双质量飞轮 (简称DMF)结构如图2所示,主要由3部分构成[7]:第一飞轮、第二飞轮和两飞轮间的扭振减振器,其中扭转减振器为弧形弹簧.第一飞轮与发动机曲轴相连;第二飞轮通过轴承安装在第一飞轮上,与离合器相连;第一、第二飞轮之间可以有相对转动,两飞轮之间通过减振器相连,第一飞轮与轴承座以螺栓和曲轴连接,通过减振弹簧带动减振盘,从而将发动机动力经过减振后传至第二飞轮再至离合器.

图2 长弧形螺旋弹簧式双质量飞轮结构图

双质量飞轮与盖斯林格联轴器相比,有以下特点:

(1)结构简单;

(2)第一飞轮和第二飞轮相对扭转角度大,最大可达60度,因此,可采用低扭转刚度弹性机构,减振性能好;

(3)第一飞轮和第二飞轮转动惯量分配灵活,可以通过改变转动惯量比来影响传动系统的固有频率.

1.2 对固有频率的影响

通过对二者的结构和工作原理分析可知,它们均可简化为图3所示的物理模型.其中J1和J2分别对应盖斯林格联轴器的主动部分和被动部分,或者是双质量飞轮的第一飞轮和第二飞轮的转动惯量.

图3 物理模型图

分析传动系统的固有特性时,需要将复杂系统加以简化:把一些靠近的、彼此之间相对变形较小的旋转质量加以合并,从而减少系统的自由度数;忽略系统的阻尼,把动力传动系统看成无阻尼自由振动系统[7].故在分析中,只考虑转动惯量和扭转刚度对传动系统扭振的影响.

由机械振动理论可知,按照两个自由度系统,系统固有频率可以表达为

式中:K为弹性机构的扭转刚度.由上式可得,当J2/J1=1时,传动系统的固有频率最小;扭转刚度越低,固有频率越低.

2 实车发动机激励及传动系统固有频率分析

2.1 发动机激励分析

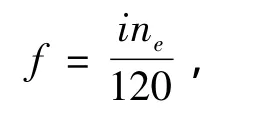

利用谐量分析法对发动机激励进行分析可得,对于直立四冲程六缸发动机来说,其主谐量为3阶,对应主谐量激励频率f可按下式计算[7]

式中:i为汽缸数;ne为发动机转速.目标车型转速范围为600~2100 r/min,对应发动机主谐量激励频率范围为30~105 Hz.

2.2 传动系统固有频率分析

原车采用盖斯林格联轴器,飞轮和盖斯林格联轴器主动端总的转动惯量为2.729 4 kg·m2,被动端转动惯量为0.057 253 kg·m2,弹性机构的扭转刚度为78 700 Nm/rad.

依据原车传动系统参数设计的双质量飞轮第一飞轮转动惯量为1.723 8 kg·m2,第二飞轮转动惯量为1.058 kg·m2,弹性机构为六组组合弧形弹簧,具有二级扭转刚度,怠速时扭转刚度为9 970 Nm/rad,行驶时扭转刚度为12 088.6 Nm/rad.图4为双质量飞轮的实体模型.

图4 双质量飞轮和弹性机构建模图

车辆传动系统的前端与发动机相连,末端通过轮胎与车辆平动质量相连,组成了一个多质量的弹性扭转振动系统[7],忽略系统的阻尼,将传动系统看作多刚度圆盘弹性连接而成的无阻尼振动系统,由此建立车辆动力传动系统动力学模型,研究传动系统的固有频率.利用MATLAB分别计算该车采用盖斯林格联轴器和双质量飞轮的传动系统的固有频率,计算结果如表1和表2所示.

表1 怠速工况下,传动系的固有频率 Hz

表1表示在怠速工况下,采用盖斯林格联轴器和双质量飞轮的传动系统前6阶固有频率.由此可见,采用双质量飞轮代替盖斯林格联轴器后,传动系统固有频率能有效避开发动机怠速时激励频率.

表2 行驶工况下,传动系统一档和倒档的固有频率 Hz

表2为行驶工况下,采用双质量飞轮或盖斯林格联轴器的传动系统一档和倒档的固有频率 (计算结果表明,各档的固有频率很接近,故在表2中只列出前进一档和倒档).从表中可以看出两者在改善行驶工况下传动系的固有频率的效果是相当的.

3 减振效果分析

盖斯林格联轴器和双质量飞轮不仅对传动系统固有特性有影响,而且也影响着发动机的扭转振动.为了研究两者的减振效果,在ADAMS中建立整车传动系统扭振分析当量模型的虚拟样机.分别对安装盖斯林格联轴器和双质量飞轮的传动系统进行仿真分析,对比两者的减振效果.

建模时,利用圆盘表示当量模型中的转动质量单元,修改每个圆盘的转动惯量,使其与当量模型中的数值一致.圆盘与地面用转动副相连,有扭转刚度的圆盘之间用扭转弹簧连接,有分支当量模型系统采用齿轮副啮合的方式.

3.1 怠速工况下减振效果

怠速工况下,选择工作点为最低怠速点,即输出扭矩为580 N·m,转速为600 r·min-1,仿真时间为5 s,仿真步数为5000.取稳定工作段做分析,以盖斯林格联轴器主、被动部分和双质量飞轮第一、第二飞轮的角加速度作为评价参考量,分析二者对发动机扭振的衰减效果.

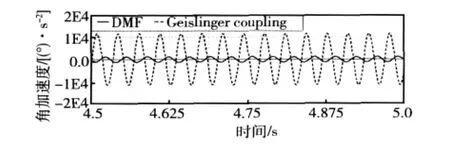

图5为怠速工况下采用盖斯林格联轴器或双质量飞轮的传动系统第一质量角加速度波动曲线.从振幅上看,双质量飞轮第一飞轮比盖斯林格联轴器主动部分扭振更为激烈,这是由于双质量飞轮增加了第二飞轮的转动惯量,减小了第一飞轮的转动惯量,从而导致了第一飞轮的扭振更为激烈.

图5 怠速工况下传动系统第一质量角加速度波动曲线

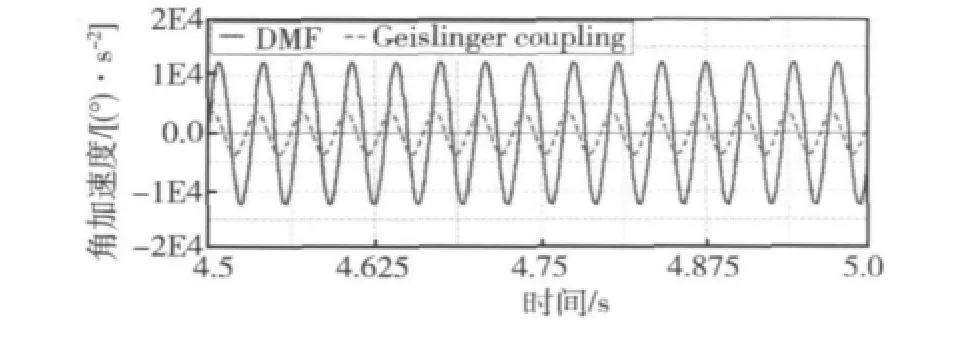

图6为怠速工况下采用盖斯林格联轴器或双质量飞轮的传动系统第二质量角加速度波动曲线.可以看出,双质量飞轮第二飞轮角加速度振幅为盖斯林格联轴器被动部分的10.48%,双质量飞轮对发动机扭振的衰减程度十分明显.

图6 怠速工况下传动系统第二质量角加速度波动曲线

3.2 行驶工况下减振效果

行驶工况下,选择工作点为最大工作扭矩点,即输出扭矩为2050 N·m,转速为1300 r·min-1,仿真时间为3.5 s,仿真步数为3500.取稳定工作段做分析,评价参考量与怠速工况下相同.

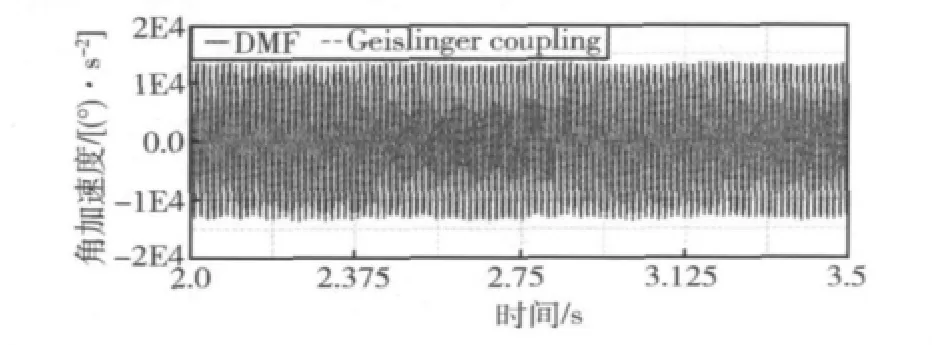

图7为行驶工况下采用盖斯林格联轴器或双质量飞轮的传动系统第一质量角加速度波动曲线,双质量飞轮第一飞轮角加速度振幅稍大.

图7 行驶工况下传动系统第一质量角加速度波动曲线

图8为行驶工况下采用盖斯林格联轴器和双质量飞轮的传动系统第二质量角加速度波动曲线.可以测得,双质量飞轮第二飞轮角加速度振幅为盖斯林格联轴器被动部分的87.22%,因此,相比盖斯林格联轴器,双质量飞轮改善了原车行驶工况下的振动.

图8 行驶工况下传动系统第二质量角加速度波动曲线

4 结论

针对目标车型,通过上文分析,可以得到以下结论:

1)对传动系统固有频率影响方面:怠速工况下,采用双质量飞轮代替盖斯林格联轴器后,传动系统固有频率能有效避开发动机怠速时激励频率;行驶工况下,安装盖斯林格联轴器和双质量飞轮的传动系统的固有频率很近接,两者改善行驶工况下传动系的固有频率的效果是相当的.

2)减振效果方面:相对于盖斯林格联轴器,双质量飞轮对发动机扭振的衰减效果更加显著,尤其是怠速工况下.由于车辆怠速时的振动比较激烈,较易发生危险,故采用双质量飞轮的传动系统安全性较好.

[1] 王砚红.汽车动力传动系双质量飞轮式扭振减振器的结构设计与动力学特性研究 [D].吉林大学,2005.

[2] 项昌乐,耿 冲.盖斯林格联轴器的动态特性分析与计算 [J].机械设计,2004,21(8):23-25.

[3] 刘 辉,项昌乐.弹性联轴器对动力传动系统扭振特性影响研究 [J].机械强度,2009,31(3):349-354.

[4] 张 定.双质量飞轮扭转减振器运动学仿真及力学分析 [J].传动技术,2010,24(1):26-30.

[5] 徐世彦.汽车传动系双质量飞轮式扭振减振器的研究 [D].吉林大学,2007.

[6] 王玉栋.05式两栖装甲突击车构造与使用 (底盘分册)[M].解放军出版社,2006.

[7] 徐石安,江发潮.汽车离合器[M].清华大学出版社,2005.