影响冷冲模变形及开裂因素分析

2012-08-16任扬

任 扬

(天津力神电池股份有限公司,天津 300384)

在近几年的生产实践中,经常发现冲模变形或开裂(主要是指工作部分),极大影响了模具使用寿命和工作效率。为此,针对问题产生的原因作了探索分析。

1 碳化物偏析对模具变形开裂的影响

现在使用的冲孔模,其工作部分材料均为Cr12钢。其具有高淬透性、高耐磨性和热处理变形小等优点,但由于Cr12钢的铸态组织中有等晶碳化物和共析碳化物偏析,这些碳化物的分布在随后的模具加工中如得不到充分改善,就会造成模具在加工或使用中变形与开裂。

例如,用Cr12钢制作的冲裁模使用时产生崩刃现象。由模具的碎块分析,发现碳化物呈明显的堆集或带状分布,断裂的刃口正是碳化物堆集处。

目前供应的Cr12钢,其碳化物不均匀度的合格标准较低,而一般工厂尤其是那些没有检测手段的小型企业在对坯料锻造时,比较注意锻件的外形尺寸,而不太重视锻件的内在质量,不重视控制镦粗和拔长的次数,使得Cr12钢材的锻件内部仍然保留了材料的带状碳化物。这些碳化物性质脆硬,就像微裂纹那样分割着基体,破坏了基体的连续性,以致在使用过程中产生崩刃现象。解决的办法是消除网状等晶碳化物和共析碳化物偏析。要求坯料变形时横截面积缩小至1/12~1/15(相当于变形率90%),最好为横截面缩小至1/30~1/40(相当于变形率97%~98%)。因为变形率为90%时有可能仍保留粗大的碳化物带,变形率达98%时才能达到碳化物均布。

又如一幅U字型凹模,坯料经过锻造、球化退火,加工成形后进行热处理。热处理采用常规的箱式炉加热,井式炉回火,硬度为HRC60~63,软点为HRC58,属正常规范。但使用不久,凹模的尖角处出现裂纹。取样进行金相分析,发现裂纹沿碳化物带方向延伸且与U形模尺寸的长度方向平行,与尺寸的宽度方向垂直。这说明模具的变形(纵向与横向的尺寸变化)和模具的裂纹,不仅与碳化物偏析有关,而且与碳化物偏析的方向有关。目前市场上出售的模具材料,一般采用压延、锻打的塑性加工方法锻造。此时的碳化物沿压延方向呈带状分布,材料的压延方向就是材料的长度方向。不同的材料取向(即长度方向和与长度方向垂直的方向)其机械性能也不同。当冲模材料中有碳化物带存在时,这种性能的差别会更大。

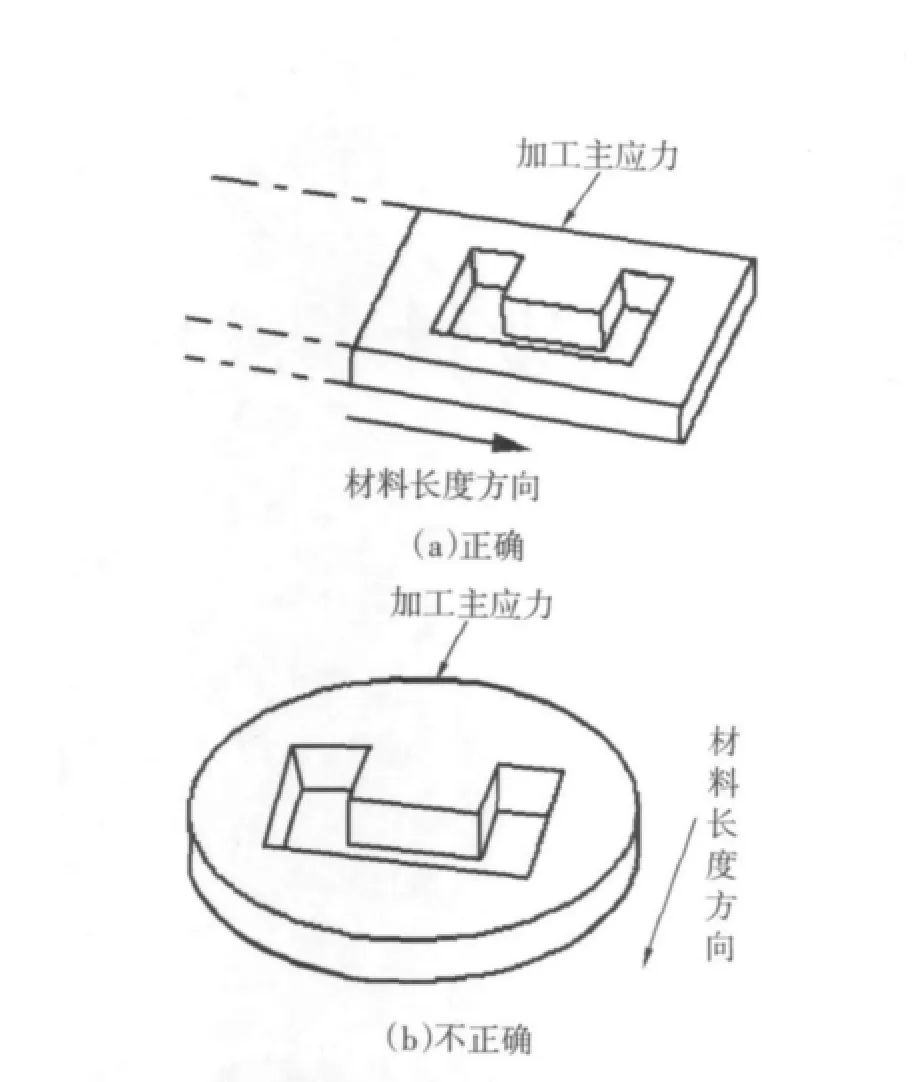

设计和制造模具时,一方面应根据模具尺寸和形状选择合理的材料取向以及给出合理的加工余量,以达到尺寸变化小、磨削量小的目的;另一方面,也应考虑材料的取向与模具受力方向的问题。当材料的长度方向与加工主应力方向垂直时,模具就具有较好的机械性能。当材料的长度方向与加工主应力方向一致时,则就有可能沿碳化物带产生裂纹。为此,模具设计与制造应选择正确的材料取向,如图1所示。冲裁模更应注意这一点。

2 淬透性对模具裂纹的影响

T10A钢淬透性低,热处理工艺稍有不当或外力作用容易在工件内部形成弧状裂纹。例如,用T10A钢凸模棱角处易形成弧状裂纹,观察其金相组织,凸模的表面组织为马氏体,碳化物颗粒及残余奥氏体,由表面向芯部逐步过渡,马氏体量逐渐减少。屈氏体、索氏体由少增多,到芯部为屈氏体和索氏体。而裂纹产生在半马氏体处。这类裂纹产生的原因是:由于材料淬透性低,在淬火过程中模体表面与芯部的冷却速度不一致,芯部冷却速度慢,不能转变为马氏体。而出现屈氏体和索氏体组织,表面冷却速度快,能快速转变为马氏体。由于各组织的比容不同,表层比容大,在薄的淬透层过渡区附近产生拉应力,拉应力很快影响到表层导致了凸模棱角部位产生弧状裂纹。这类模具如选用淬透性较高的材料制作,情况可能好一些。

图1 正确选择材料取向

3 回火对模具裂纹的影响

与其他高合金钢一样,施以二次硬化法淬火的Cr12型钢制作的模具需要在500℃左右的温度进行多次回火,才能使残余奥氏体分解充分,以充分达到二次硬化的效果。但如果模具在高温回火时急冷,那么由于模具的内外温度造成内部组织转变时间的差异,使得模具表层和内部体积膨胀不同而开裂。

4 磨削加工对模具裂纹的影响

磨削过程中,金属的塑性变形及磨粒与工件的摩擦所消耗的功,绝大部分转变为热能。如果磨削冷却不充分,那么这部分热传给工件,使工件磨削区域表面局部温度升高可达1000℃以上。经过淬火回火后的模具,将由于磨削热而引起局部淬火,产生二次淬火组织和残余奥氏体的转变,使模具表层局部区域产生不均匀的膨胀和收缩,导致磨削裂纹的产生。为此,在进行磨削加工时,应注意磨削进给量,注意加强磨削冷却,保持工件磨削时的超前冷却。此外在可能条件下,砂轮线速度适当降低。有关资料指出,砂轮线速度的提高,相当于进给量的增加,容易产生表面磨削高热,但适当提高工件速度对减少磨削热也是有好处的。

5 电加工对模具开裂的影响

模具在电加工后产生的裂纹也是由组织变化造成的,其表层由三部分组成:①最外层是熔化再凝固层。它是由工作电极和模具在火花放电时,被熔化金属熔滴附于模具表面形成的。在金相显微镜下观察呈白亮色,称白亮层。②火花放电,金属被高温加热,随后快速冷却,形成再淬火层,其中含有大量残余奥氏体,组织极不稳定。③不完全重结晶区,位于Ac1与Ac3之间,加热时部分金属转变为奥氏体,冷却时转变为马氏体;另一部分组织不发生转变,因此形成很不均匀的不完全结晶区,在金相显微镜下观察呈黑色。

模具经过电火花加工后,由于以上三个层次的存在,在模具表面形成了约20μm~30μm的变质量。它受到很大的拉应力,故易在表面(即重结晶区)与基体交界处形成裂纹,变质层的组织为脆性组织,承受轻微冲击就会产生裂纹。为此,应尽量将变质层去掉或在电火花加工后,用比该模具的回火温度稍低一点的温度进行回火处理,这是一种提高模具耐磨性和防止开裂的有效的工艺手段。

[1]王健安,主编.金属学与热处理.北京:机械工业出版社,1980.

[2]黄毅宏,主编.模具制造工艺.北京:机械工业出版社,1995.