旋压成形齿槽的有限元模拟分析

2012-08-16秦雪梅黄雁威夏琴香叶小舟

秦雪梅 ,黄雁威 ,夏琴香 ,叶小舟

(1.中炬高新技术实业(集团)股份有限公司,广东 中山 528437;2.华南理工大学 机械与车辆学院,广东 广州 510640;3.北京理工大学 珠海学院 机车分院,广东 珠海 519085)

0 引言

国内旋压带轮工艺的发展,必须充分利用优化设计理论、数学等相关基础学科的原理不断完善本身理论,通过与计算机技术、控制论等相关技术结合提高解决实际工程问题的能力;重视应用软件的开发与数据库和知识库的建立,逐步实现产品生命周期的稳健设计;必须把质量与成本紧密联系起来,通过稳健优化设计以获得高质量、低成本的产品,适应市场竞争的要求。

1 有限元分析的建模

本研究采用MSC.Marc Mentat 2005r2作为有限元分析软件,建模方式采用在软件中直接建立。

1.1 旋压成形模型的建立

在有限元分析中,模拟过程所需要建立的模型有:坯件、上模、下模、工件的芯模以及旋轮。按照所设计的零件尺寸,参考MSC.Marc Mentat 2005r2中的原始网格划分,以减少建模尺寸失误的概率前提下,拟采用1∶100的建模尺寸,计划将模型建设好整体进行放大。

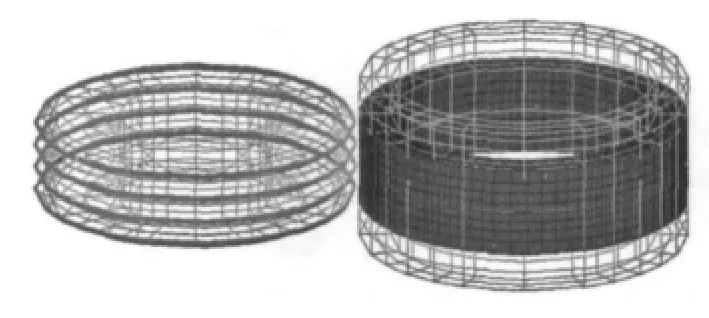

因为工件的上模、下模、工件的芯模以及旋轮都是圆环形式的模型,参考《MARC有限元分析》一书,可先建造一个面,利用MESH GENERATION中旋转命令REVOLVE将这些面旋转为所需模型,根据零件图尺寸,初步建模如图1所示。

1.2 工件单元的重新划分

图1 模型建立整体图

为减小计算过程以及使坯件与现实情况进一步贴近,对工件的单元进行了划分。因为坯件是一个对称形状的圆环体,并无不规则形状的存在,即工件的每部分成形的形变、应力分布等参数的变化是相等的。所以,在可减少模拟时间而不会使结果出现偏差的前提下,可对坯件的30°圆弧进行单元划分,用此部分来进行模拟,达到与坯件全体单元划分模拟结果相同的效果。

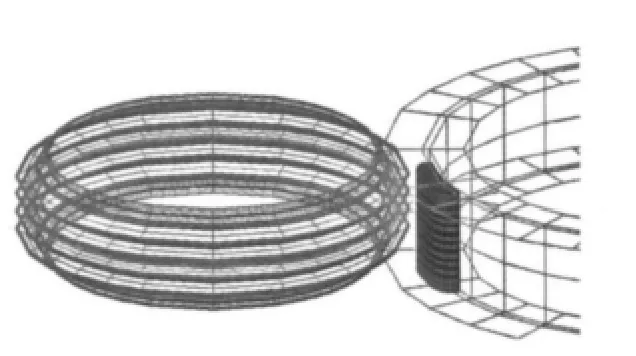

经过参考相关资料并分析研究,得出旋压过程中工件受力最显著的部位是旋轮旋齿的凹槽相对应的部分以及旋轮旋齿相对应的部分。所以为使模拟结果更好地贴近实际,对这些部分进行了单元网格的进一步细划分。在单元网格的重划分中,首先采取建立一个单元面,在其间将单元细划分完毕之后用EXPAND扩展命令将其设为一份为一度重复30次的方法旋转成实体单元网格。但是用此方法获得的成形体侧面没有成形所需要的倒角,而且侧面的单元分布是不符合规则的,模拟成形的结果是模拟到一半工件已经成形损坏,证明建模方法不可行。经过分析研究,采取先建立一个面的单元,在面中将圆角倒好,暂时不作细划分,然后将其拉伸扩展,得到成形体单元网格,如图2所示,进行成形模拟,此时工件不再损坏,方法可行。

相比整个工件都进行单元划分产生的13530个单元,进行了工件的单元重新划分之后,产生的单元仅仅4958个,大大节省了模拟仿真的时间,而且仿真的结果相比初步建模的结果更贴近实际生产。

图2 最终建模方案

2 有限元分析的参数定义

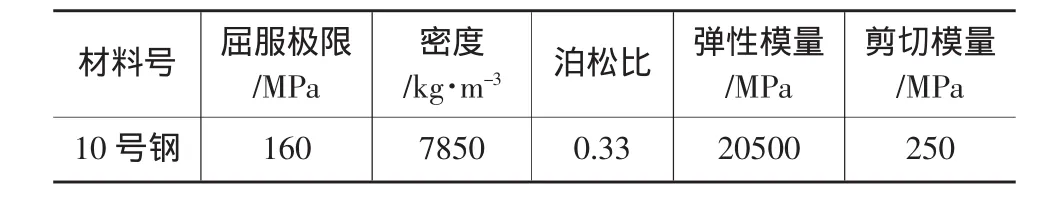

首先进行坯件的材料属性定义,即要建立新的材料属性表,将坯件定义为各向同性材料,即ISOTROIC。并按材料特性输入到相关项目,如表1所示。

表1 坯件参数整理结果表

然后对坯件、旋轮与各夹具的接触方式与属性定义。

经分析可知,旋压成形除了坯件是可变形体以外,其他的夹具包括旋轮都应该是不可产生变形的刚体形式。所以在CONTACT定义中,坯件的属性定义为DEFORMABLE,将坯件的所有单元添加进此属性定义;其他的部件都应该定义为RIGID,将各自所属的实体表面添加进各自的属性定义中。

在旋轮属性定义的添加中,除了将接触体定义为刚体之外,还需要定义旋轮的运动形式以及它的摩擦系数。在成形开始时旋轮是以旋轮轴心旋转着整体由左至右平移地对坯件进行成形,成形完毕后由右至左地平移退出工件。根据模型建立形式,运动方式为旋转运动,旋转轴应定义为y轴,摩擦系数为0.05,控制点定义与旋轮的几何中心,辅助点定义于旋齿上;旋轮的运动轨迹取决于控制点,所以不需要在接触条件中定义。

类似地进行上模、下模和芯模属性定义添加,将上模定义为刚体接触形式,上模的运动轨迹为垂直运动,成形开始时,垂直向下压紧工件,成形结束后垂直向上松开工件。下模接触属性也是刚体形式,运动轨迹为沿y轴直线运动,运动轨迹为垂直运动,成形开始时,垂直向上压紧工件,成形结束后垂直向下松开工件。芯模在成形过程中是随着坯件转动的,并没有运动轨迹,所以只需要定义起接触形式为刚体形式以及摩擦系数。

最后是对有限元分析的边界条件定义。在边界条件中主要定义为控制点与辅助点,因控制点需要控制旋轮的运动轨迹,所以需要修正x和z轴向的运动轨迹,运动轨迹需要建立时间-位移表格进行加载,根据成形过程得出位移-时间的系列点,添加表格属性为Time形式,将系列点输入表格中,得出x、z的时间-位移表,将表格定义于上模运动轨迹之中。

3 有限元分析的仿真结果分析

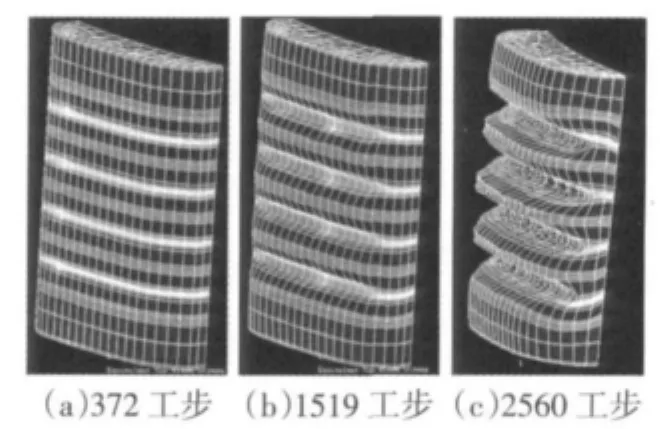

图3 最终仿真模拟的3D结果

将设定好的工况添加入运行列表,为使模拟更好地运作,采用了对称循环命令,以y轴为对称轴,取其二分之一的部分进行模拟仿真,起点为单元外缘面的中心点。添加完毕之后,仿真程序即可运行。

在运行大概44小时之后,所有的工步运行模拟完毕,结果输出类型为3004,即正常情况输出,在RESULTS选项中载入输出结果,查看仿真模拟的3D结果如图3所示,相关的数据为:总工步2560,总运行时间161879s,成形过程中的旋转循环次数3153次,变形量5980,断点次数21次。因为在此前设置的最大断点次数为25次,符合试验条件。

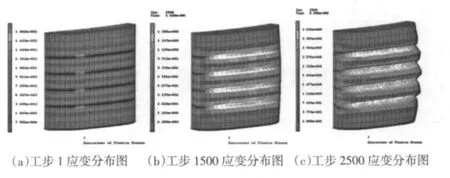

在旋压成形过程中,工件受力作用比较集中的区域为旋齿所对应的区域,即成形区域,从图3模拟的3D结果图,在齿槽形成的区域可以看到,网格由图3a的细密到图3b的逐步展开及至图3c的充分扩张,正是旋轮在一步步把坯件齿轮旋成。为了方便分析,可从4个成形区域中各自取出一个受力点作为分析对象,将其中的应力变化在MARC有限元分析中得出分析结果。在成形过程中旋轮的主要运动方向集中在x与z位移方向上,所以在受力分析过程中,应主要针对x与z轴的位移与工件的应力应变关系来分析。

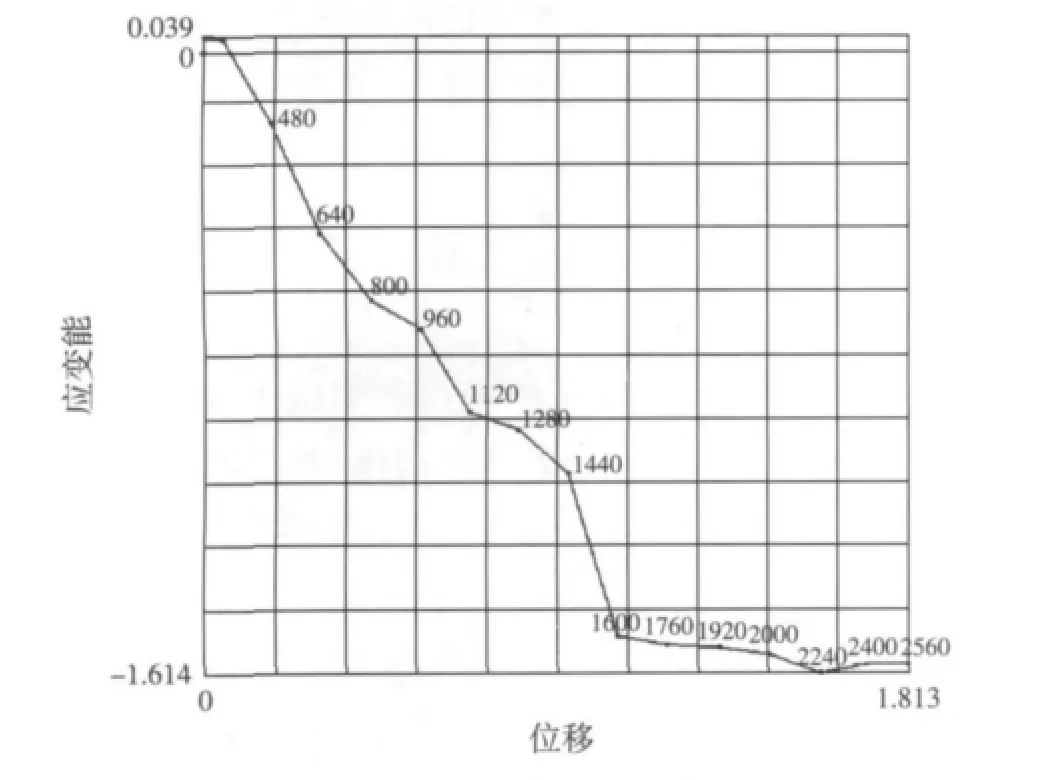

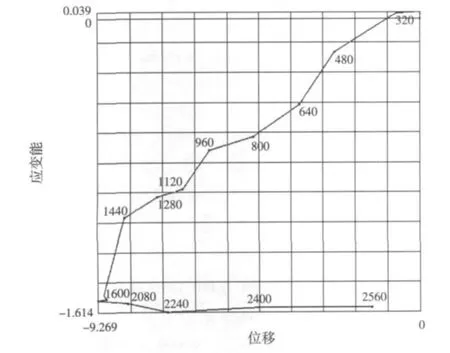

由图4可以看到,因为旋轮进行加工工件过程中在x方向上是相对表面进行深入的,所以随着旋轮在x方向上的位移增大,旋轮所做的功是反向的,并且随着位移增加,其绝对值越来越大。由图5则可以看到,在旋压成形过程中,相对于z方向,旋轮在对工件进行加工时的加工方向为沿工件表面方向移动,所以在进行旋压成形1~2060工步阶段,旋轮在z方向所做的功是以相对较快的速度增长的,而在2060工步之后,则相对平稳。

由于旋压过程中工件应变效果能够更好地表达出整个成形过程,所以可采用应变变化来分析整个成形流程工件的变化。通过调整工步可查看工件成形的3个阶段的应变分布分析结果。

如图6a所示,在工步1的时候,工件开始与旋轮接触,即旋压成形开始运作。由图可见,由于成形工步刚刚开始旋轮与工件开始接触,所以只有旋轮接触面有明显受力痕迹。

图4 X方向位移-总体应变能量

图5 z方向位移-总体应变能量

如图6b所示,在工步1500的时候,工件正在处于旋压成形过程中。由图可见,此时受力主要集中于变形区域,其他部分则为均匀分布。

如图6c所示,在工步2560的时候,工件处于旋压成形的最终成形阶段。由图可见,此时变形区受力相对其他区域比较大,其他部分为均匀分布。

4 结论

本研究根据旋压带轮的预成形坯件类型及其工艺路线,确定旋压成形的总体方案及进行旋压成形的工艺分析;针对分析结果设计上模、下模、顶杆、顶出件、导套以及旋轮等成形过程所需工装夹具和加工部件,其次绘制出它们的配合以及装配图;考虑到设计内容的正确性和可行性,在MSC.Marc Mentat 2005r2中进行仿真模拟,在不失真条件下,模拟中采用了对称循环方式建模,即采取工件部分模拟方式,以节省模拟时间;最后对旋压成形工艺方案进行稳健优化设计,在进行参数筛选以及因数水平数量选定后,确定使用L9(34)正交试验表作为试验表,在Mentat 2005r2软件中进行模拟试验,将试验结果于正交试验表中进行分析,并得出优化方案,然后对其进行检验。基于有限元模拟技术,实现了产品工艺的改进和工艺参数的优化,有效提高了产品质量。

图6 成形过程应变分布图

[1]G Geoff,Rey Vinina,Raymond et al.Combining tsguchi and reponse surface philosophies:A dual response approach[J].Journal of Qualify Technology.1990,22(1):38-45.

[2]梁瑜轩,黎向锋,左敦稳,等.内螺纹低频冷挤压振动加工装置设计[J].兵器材料科学与工程,2011,(5).

[3]刘 君,郭学锋,张忠明,等.镁合金往复挤压过程的有限元模拟[J].兵器材料科学与工程,2011,(6).

[4]梁奕清,吴锡坤,黄珍媛.城市轨道交通铝合金车体型材挤压仿真技术研究[J].材料研究与应用,2010,(2).

[5]陆红亚,李付国,汪程鹏,等.一种椭圆截面螺旋等通道挤压制备超细晶材料的新工艺[J].锻压装备与制造技术,2011,(4).

[6]李泳鲜,孟庆国,姬振豫.机械稳健设计的研究概况与趋势[J].工程设计,1999,4(1):1-4.

[7]GOLI TN.Taguchi methods:Some technical,cultural and pedagogical perspectives[J].Quality and Reliability Engineering International,1993,(3):185-202.

[8]Shoemaker AC,Tsui KL,Wu CFJ.Economical experimentation methods for robust design[J].Technometrics,1991,33(4):415-427.

[9]Myers R H.Response Surface Methodology in Quality Improvement[J].Commanications in Ststistics-Theory and Methods,1991,(20):456-476.

[10]宛 琼,李付国,李超玲.筒形件强力旋压的有限元模拟[J].锻压装备与制造技术,2011,46(4):83-85.