制动阀吊座加工工艺及模具设计

2012-08-16余金凤孙满平

余金凤,孙满平

(中国南车眉山车辆有限公司,四川 眉山 620032)

1 引言

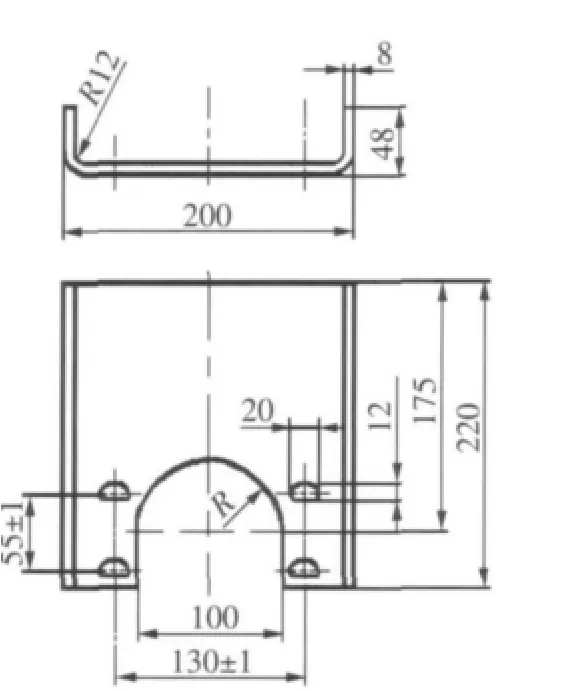

如图1所示制动阀吊座是货车底架附属件中的一个常见零件。

该工件材料Q235-A,料厚8mm,缺口与长圆孔尺寸一样,相对尺寸也一致,只是零件的长短不一样,满足批量生产上工装模具的前提条件。制动阀吊座长圆孔相对尺寸要求高,表面要求平整,互换性强。

图1 制动阀吊座零件示意图

2 工艺分析

该件既有成形又有孔与缺口的加工,可采取机械加工或冲压加工的方案。机加的工艺流程,一种是剪机下料→气割缺口→打磨→校平→折弯→划线→钻孔→铣长圆孔;一种是剪机下料→校平→折弯→划线→钻孔→铣长圆孔→铣缺口。冲压加工的工艺流程是:剪机下料→校平→压弯→冲缺口和长圆孔。机加方式工序长,占用设备较多,生产效率低。特别是采用气割缺口,对工件的平整度影响较大,机加缺口,采用手动铣床,断口光洁度一般。而冲压加工方式既能保证尺寸,又能提高外观质量,生产效率很高。根据该件生产需求量大,快速供货的状况,我们认为冲压加工既能提高效率,又能降低成本。

3 冲压件的工艺分析

该零件形状简单,对称,是典型的U形件成形。根据最长件确定压形的凸、凹模尺寸,保证几种件的压形。而冲孔和冲缺口由冲压设计资料中可查出,冲裁件内外形所能达到的经济精度为IT12-IT13,长圆孔与边缘距离尺寸公差为±0.6mm。将以上精度与零件的尺寸公差相比较,可知该零件的精度要求能够在冲裁加工中得到保证。模具设计可以有两种方案:第一种根据制动阀吊座的实际尺寸需要,确定一副工位多、效率高的冲模,即将冲孔及冲缺口两道工序合二为一,设计为连续模;第二种采用多道单工序的单一冲模。单工序模具冲裁,模具简单,需要至少两次上下工件。连续模模具复杂,在一套模具上完成多个工序加工。由于制动阀吊座采用连续模冲裁,只有两个工序,更能体现生产需求和降低成本,所以我们采用连续模方案。

4 模具设计

4.1 计算冲压力

冲裁力 p0=Lδτ。经计算,L=461.9,δ=8,τ=340MPa,代入计算得p0=1256368N。

P=1.3p0=1633278.4N≈167t。

卸料力P卸=PK卸,查表2-13得K卸=0.04,故P卸=0.04×167≈6.68t。

总冲裁力 P总=167t+6.68t=173.68t。

根据冲裁力的计算,结合设备级差和设备技术规格,选择250t的冲床。

4.2 确定模具压力中心

模具压力中心是指冲压力合力的作用点。模具压力中心必须通过模柄轴线,并且和压路机滑块的重心重合,否则滑块就会受到偏心载荷,导致滑块导轨和模具的不正常磨损,还会使合理间隙得不到保证,从而影响工件质量,降低模具寿命,有时甚至会损害模具。确定形状复杂的冲裁件的压力中心常用解析法,具体步骤如下:

因工件左右对称,其压力中心在对称轴у上,即x0=0,故只计算 у0。

代入计算得:Y0=114.5

4.3 计算凸凹模刃口尺寸

选择合理的间隙,确保间隙均匀,并在结构上使冲切元件有足够的刚度和导向精度,使其在整个工作过程中,保证间隙的均匀恒定不变,充分考虑技术和经济效果的统一,以及中厚板冲裁现场经验,取单边间隙为0.6mm~0.8mm。

制造公差取δ凸=0.04,δ凹=0.04。由此得:

满足 Zmax-Zmin≥δ凸+δ凹。

5 模具结构

模具结构如图2所示。模具的凸模由配合式固定在上模固定板上,上模固定板用螺钉固定在上模座。下模直接用螺钉固定在下模座上。上下模座分别与压力机滑块和工作台连接并传递压力。两个侧向定位板控制工件的进料方向,固定挡料销控制送料的进距。卸料采用弹性卸料装置,弹性卸料装置由卸料板、卸料螺钉、弹簧组成。冲孔及冲缺口的废料可通过凹模的内孔经由下模座漏出。导向装置采用导柱导套式导向装置,导套与模座连接通过低熔点合金浇注而成。凸模、凹模材料采用9CrSi,考虑到使用条件,淬火硬度为55~58HRC。

6 试模问题分析与解决

模具制造完成后,进行了试冲裁,出现长圆孔与中间缺口偏心,偏移量2mm左右。检查模具,制造尺寸符合设计尺寸,定位方式准确。经现场观察与分析,发现在冲孔的时候,工件有向外涨的现象,当把外涨的一边放在冲缺口边定位时,尺寸已发生了变化,同时端定位边与侧定位边工件垂直度超差。工件外涨是由于侧定位与凹模镶块的间隙小,定位边凹模镶块圆角小于工件的内弯圆角,冲裁前工件不能紧贴凹模镶块。工件端面与侧面垂直度超差是由于剪机下料出现旁弯造成的。通过分析,将凹模镶块的外圆角加大,增加侧定位与凹模镶块间的距离,同时控制剪机下料尺寸精度。修模后进行冲裁,没有再出现上述现象。

图2 模具结构示意图

7 结束语

本加工方案通过连续模来实现制动阀吊座的生产,综合考虑了设备能力,制造成本,产品批量和维修等诸多因素。制动阀吊座模具,经过精心加工装配、调试,完全满足了设计和使用要求,冲出的产品质量稳定可靠,取得了良好的经济效益。

[1]罗益旋.冲压新工艺、新技术及模具设计实用手册.北京:机械工业出版社,2004.

[2]付宏生.冷冲压成形工艺与模具设计制造.北京:化学工业出版社,2004.

[3]万战胜.冲压工艺及模具设计.北京:中国铁道出版社,1994.

[4]付 丽.冲压工艺学.北京:机械工业出版社,2003.