退火生产线炉区张力控制系统的设计

2012-08-15李冬刘哲

李冬,刘哲

(1.中海油天津化工研究设计院 石油和化学工业电气产品防爆质量监督检验中心,天津 300131;2.河北工业大学 控制科学与工程学院,天津 300130)

1 引言

我国的汽车产业呈现出蓬勃的发展势头,伴随而来的是汽车产业对优质钢材品种的要求越来越高。连续退火机组具有生产钢材质量优、产量高、板形好、表面清洁、性能均匀的特点,是生产优质车用板材的关键设备。在生产过程中,带钢在退火炉内经常出现“热飘曲”、断带等现象,严重影响了产品的质量和产量,对带钢施加合适的张力是防止以上现象的必要条件,同时运行过程中炉区段张力的动稳态性能对机组的高速运行也有重要的影响,因此研究带钢在炉区段的张力是十分必要的。本文以福建某30万t连续光亮退火生产线为研究平台,对其炉区段张力控制系统进行了设计。

2 炉区段设备组成

该条生产线退火炉入口段的设备是3#张力辊组,采用直流电机传动,入口辊与出口辊采用的电机一样,功率为27kW,电枢电压为400V,电枢电流为77.8A,额定转速为1 350r/min,励磁电压为310V,励磁电流为2.5A。直流调速装置采用意大利安萨尔多的SPDM[1]。在连续退火炉内,带钢靠炉辊的转动在加热均热段、一次快冷段、过时效段和2次快冷段内上下游动。

本机组共有45根炉辊,每个炉辊电机都是一样的,电机功率为4kW,额定电流为8.8A,频率为3~100Hz,额定转速为1 440r/min,辊径为650mm,电机工作转速为1 585r/min,工作频率为55Hz,电机输出轴速为91r/min。炉辊传动采用交流独立传动。同时在整个炉区段设置了7个张力计。设备布置如图1所示。

图1 炉区设备布置图Fig.1 Layout diagram of equipment in furnace area

3 炉区张力传递函数的推导

在生产过程中,带钢上之所以有张力的作用,是由于带钢在相邻设备之间存在秒流量差而产生弹性形变。在退火炉内影响带钢张力的因素跟炉外有很大的不同,这是因为带钢在炉内必然产生“热胀冷缩”。在连续光亮退火炉内影响带钢张力的因素有很多,主要有炉辊间的速度差、炉内带温、炉辊表面的摩擦等。下面我们将详细对这几种干扰炉内带钢张力的因素进行详细分析。

3.1 温度对炉区带钢张力的影响

带钢在连续退火炉内,尤其是在加热均热段,温度的高低变化造成带钢热胀冷缩而干扰带钢张力。根据文献[2]得出以下几点。

1)带钢在退火炉内运行时,横向温度的不均匀性对带钢张力影响最大。横向温度差异性越大,带钢的临界屈服应力变得越小,越容易产生屈服效应,严重影响产品的质量。

2)带钢在退火炉内运行时,纵向温度的不均匀性对带钢张力影响比较小。纵向温度的差异性对带钢的临界屈服应力影响比较小,不会产生“热飘曲”。

3)带钢在退火炉内运行时,带钢越厚越不容易发生“热飘曲”或者断带,带钢越薄越容易发生“热飘曲”或者断带现象。

在本条生产线中,退火炉内温度控制采用先进的控制算法,温度恒定,可不考虑炉区温度对带钢的影响。

3.2 炉辊磨损对炉内带钢张力的影响

在连续退火生产线上,造成炉辊磨损的主要原因是带钢与炉辊的打滑。带钢与炉辊之所以会出现打滑是由于带钢在炉辊入口处与出口处的张力差值出现比较大的变化,该退火生产线中,炉区张力采用的直接张力控制可以对炉区张力进行实时、快速的调节;另外,炉区带钢张力的范围为0~11.5kN,炉辊承受的力很小;因此可以不考虑炉辊磨损对炉内带钢张力的影响。

3.3 炉辊间速度差对炉区带钢张力的影响

带钢在连续退火炉内运行时,当炉辊间存在速度差时,必然会导致张力产生。我们以相邻一对炉辊为研究对象进行分析,如图2所示。

图2 相邻炉辊间速度关系Fig.2 The speed relation between furnace rollers

利用相邻炉辊间速度差的积分来求出炉辊间的带钢在生产线运行方向的变形,然后用应力应变关系求出张力[3]。

带钢在第i根炉辊和第i+1根炉辊间运行时,如图2所示。设:

式中:vi为第i根炉辊出口处带钢的线速度,i=1,2,…,44。

由于带钢两端出现了速度差,这样在相邻炉辊间的带钢就会产生张力,炉辊间的带钢将发生拉伸形变,带钢被拉长,它与炉辊间距的关系可以表示为

式中:L为炉辊间距;L1为带钢未被拉伸时的长度;ΔL为带钢段拉伸伸长量。

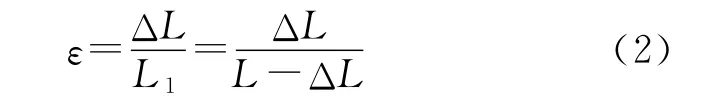

其相对拉伸量ε为

在任意时刻t,带钢段被拉伸的速度为

对式(2)进行变形处理得:

代入到式(3)中,并整理得:

式中:ε为第i,i+1炉辊间带钢段的拉伸率;t为时间;vi为第i炉辊出口处带钢线速度;vi+1为第i+1炉辊入口处带钢线速度。

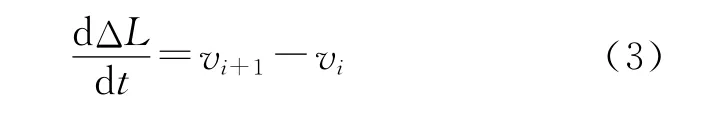

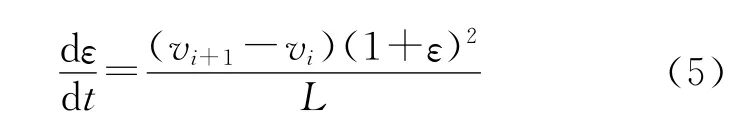

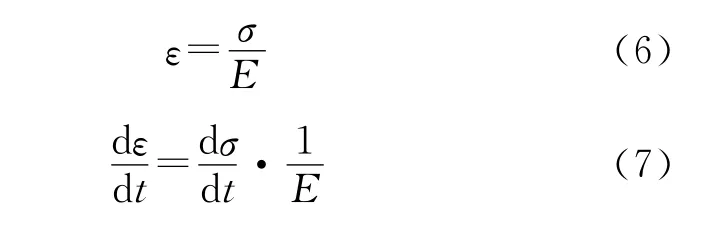

设带钢为弹性拉伸,按虎克定律:

式中:E为材料的弹性模数,钢的E=20.58×104MPa;σ为张应力。

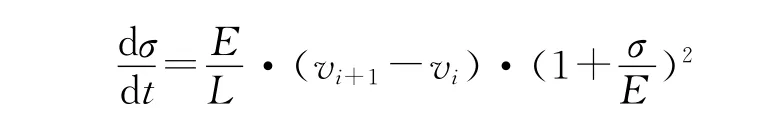

把式(6)、式(7)代入式(5)得:

由于σ≪E,故:

实际中应用的张应力微分公式为

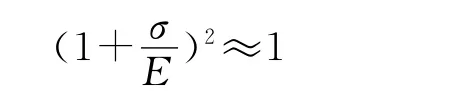

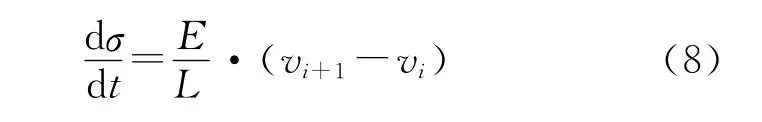

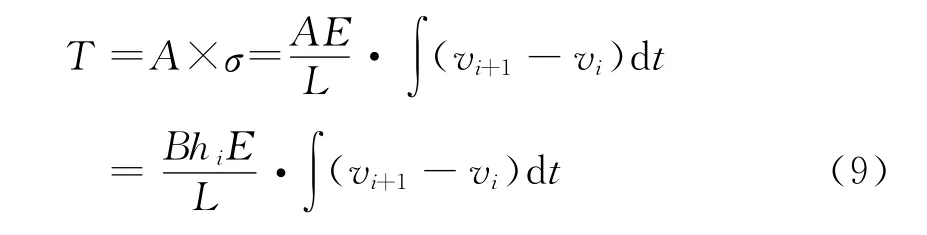

对式(8)进行积分就可以求出i,i+1炉辊间的张应力为

故总张力为

式中:A为带钢的截面积,A=Bhi;B为带钢宽度;hi为带钢厚度。

因为hi变化很小,由式(9)可知BhiE/L可以视为常数,根据式(9)可以看出两个相邻炉辊间的带钢张力,与两个相邻炉辊间的速度差有关,故调节相邻炉辊间的速度差就可以调节炉辊间的张力,因此在实际生产中一般采用调节炉辊间的速度差来达到调节张力的目的。

4 炉区张力控制系统的设计

4.1 炉区入口张力控制系统的设计

4.1.1 炉区入口张力调节方案

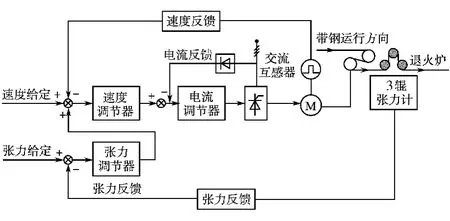

3#张力辊组位于光亮退火炉前面,正常生产过程中用于调节炉区入口的张力。炉区入口张力的反馈是由3辊张力计来获得的,张力给定值与张力反馈值的差值送入张力调节器,张力调节器的输出作为3#张力辊组主辊的附加速度给定。基于速度调节的张力控制算法示意图如图3所示。

图3 基于速度调节的张力控制算法示意图Fig.3 Schematic diagram of tension control algorithm based on speed regulation

炉区入口张力控制系统的调节过程为:正常生产时,从上位机画面INTOUCH中调用生产工艺表,通过以太网传到西门子PLC中,在程序中将炉区入口张力值通过DP网送到直流调速装置SPDM中作为张力给定;张力的反馈由3辊张力计监测得到。当张力反馈值小于张力给定值时,张力差值送到张力调节器,经张力控制器调节使3#张力辊组速度减小,以达到张力增加的目的;当张力反馈值大于张力给定值,张力差值送到张力调节器,经张力调节器3#张力辊组入口辊的速度给定增大,炉区入口张力减小。

4.1.2 炉区入口张力控制系统的控制效果

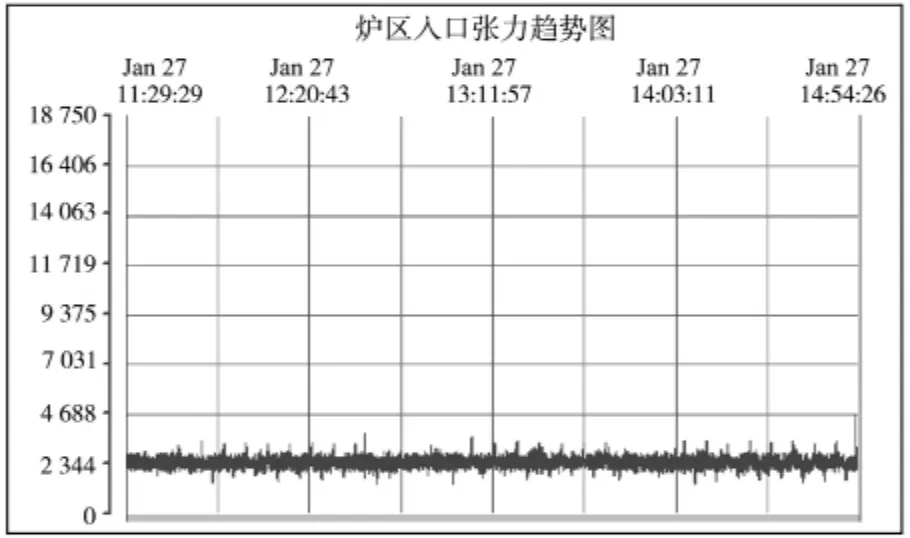

图4为生产规格(热调)0.5×1 000带钢炉区入口张力设定为5.8kN时张力趋势图,稳态时,张力波动为2%;加减速时,张力波动为5%,完全满足工艺的要求。

图4 炉区入口张力趋势图Fig.4 Trend chart of inlet tension in furnace area

4.2 炉区段炉内张力控制系统研究

炉内带钢张力的调节是靠调节45根炉辊的速度来实现的,交流传动采用M440变频器的无编码器的速度控制模式。如图1所示,炉区段张力的控制是靠调节39#、40#、41#和42#炉辊的速度来完成的;炉区过时效段出口张力的控制是靠调节28#至38#炉辊的速度来完成的;炉区过时效段内张力的调节是靠调节21#至27#炉辊的速度来完成的;炉区一次快冷段张力的调节是靠调节17#至20#炉辊的速度来完成的;炉区均热段张力调节是靠调节8#至16#炉辊的速度来完成的;炉区加热段内张力调节是靠调节1#至7#炉辊的速度来完成的。

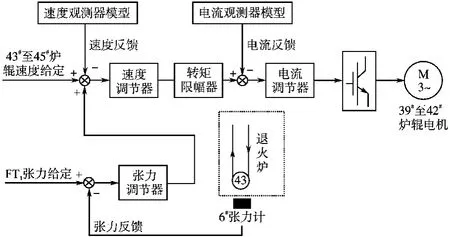

炉区内各段控制方式相同,我们以炉区出口段张力的调节为例进行详细阐述。6#张力计装设在43#炉辊处(张力给定值为FT1),工艺段速度作为43#、44#和45#炉辊的速度给定,对于FT1的控制是靠调节39#、40#、41#和42#炉辊的速度来完成的。张力调节器的输入量为FT1的设定值和张力检测值,调节器的输出为炉辊速度给定补偿。39#到42#炉辊速度的给定值为43#到45#炉辊速度给定值(即工艺段系统速度)加上张力调节器的输出值。当FT1张力的反馈值大于炉区出口张力设定值时,经张力调节器炉辊速度补偿量为正,使39#至42#炉辊的速度增加;当FT1张力反馈值小于炉区出口张力设定值,经张力调节器炉辊速度补偿量为负,使39#至42#炉辊的速度减小,因此对于炉区出口张力的控制是通过调节39#至42#炉辊的速度来实现的。MICROMASTER-440变频器对炉辊进行闭环控制。

炉区出口带钢张力控制示意图如图5所示,39#至42#炉辊的速度给定为工艺段速度加上速度补偿量,速度补偿量和张力设定值与张力反馈值的差值有关,即电机的速度给定为

电机速度给定=43#至45#炉辊速度给定+张力调节器输出速度补偿量

图5 炉区出口张力调节示意图Fig.5 Schematic diagram of export tension regulation in furnace area

5 结论

该控制系统自从投入现场后,炉区内没有出现断带和“热飘曲”的现象,保证了产品质量,系统的动稳态性能良好。该控制方案具有很强的参考价值。

[1]Silcopac D Hardware and Software Manual[Z].Ansaldo Sistemi Industriali S.p.A.2007.

[2]王丽红.连续退火炉内带钢热力耦合模型的数值模拟及其分析[D].北京:北京科技大学,2008.

[3]王攀.四辊五连轧机架间张力控制[J].机械研究与应用,2010,23(4):24-25.