超音速火焰喷涂WC-Co涂层超高速磨削试验研究*

2012-08-14盛晓敏

郭 力,易 军,盛晓敏

(湖南大学 机械与运载工程学院,湖南 长沙 410082)

涂层是指附着在某一基体材料上起某种特殊作用,且与基体材料具有一定结合强度的薄层材料.它可以克服基体材料的某种缺陷,改善其表面特性,如光学特性、电学特性、耐腐蚀性、耐磨损性和提高机械强度等.随着航空航天、电子、军工等尖端科学技术的发展,涂层技术得到了持续高速的发展[1].

WC-Co是常用的WC系涂层材料,具有良好的韧性,但抗盐雾腐蚀性能较差;WC-CoCr是在 WC-Co上发展起来的,其具有良好的抗腐蚀性能1.氧气助燃超音速火焰喷涂(High Velocity Oxygen Fuel,以下简称HVOF)具有火焰温度更低、粒子速度更高的特点.用超音速火焰喷涂所制备的 WC-10Co4Cr涂层,涂层致密,孔隙率小于1%;涂层与基体的结合为机械和半冶金结合,结合强度较高,可大于70MPa,硬度可以达到1 100~1 300HV、可以获得很高的耐磨性能[2].

超音速火焰喷涂 WC-10Co4Cr涂层的优越性能使得其只能采用金刚石砂轮进行磨削加工,国内外学者针对高硬度、高耐磨性涂层的后期机械加工做了大量的研究工作[3-7],发现传统的磨削加工过程中存在以下问题和技术难点:

1)高的硬度和耐磨性使得磨削力比较大、砂轮损耗大;

2)涂层属于脆性材料,磨削过程中难以获得很好的表面质量,表面裂纹难以控制;

3)磨削砂轮速度较低,磨削效率很低,磨削深度通常为几μm.

本文通过进行磨削工艺试验,研究了不同砂轮线速度条件下超音速火焰喷涂 WC-10Co4Cr涂层的磨削效果;研究了在超高速磨削条件下,提高磨削深度等磨削参数对磨削表面质量的影响.

1 材料磨削试验

1.1 试验材料

试验工件材料的规格为44mm×15mm×20 mm,其中底面和顶面两面均采用超音速火焰喷涂方式喷涂有厚度为0.2~0.25mm的 WC-10Co4Cr涂层,工件基体材料是45#钢.涂层材料的物理性能见表1.

表1 材料的物理性能Tab.1 The physic properties of the material

加工前材料的表面形貌见图1.

从图1可见,喷涂层表面呈现凹凸不平,且存在少量的孔洞.这是由熔融的碳化钨粉末被高速气流喷射到基体上,与基体结合的同时也产生了飞溅和少部分未熔的颗粒造成的[8].通过测量未加工前涂层表面粗糙度发现,其表面粗糙度平均值为3μm.

图1 涂层表面微观照片Fig.1 Microscopic photos of surface of coating

1.2 试验装置

试验在湖南大学国家高效磨削工程技术研究中心自主设计制造的314m/s数控超高速平面磨削试验台上完成,该试验台主轴的最高转速为20 000 r/min;工 作 台 速 度 最 高 可 达 5m/min;采 用SBS4500砂轮动平衡系统对砂轮进行实时动平衡;磨削液供液压力为8MPa.

试验所用的砂轮为400#树脂结合剂金刚石砂轮,分别由郑州磨料磨具磨削研究所和奥地利泰利莱公司生产;采用SiC滚轮进行整形;采用Al2O3油石对砂轮修锐.图2为超高速磨床照片,表2为砂轮修整参数,表3为砂轮规格.

图2 超高速磨削试验台Fig.2 Ultra-high speed grinding testrig

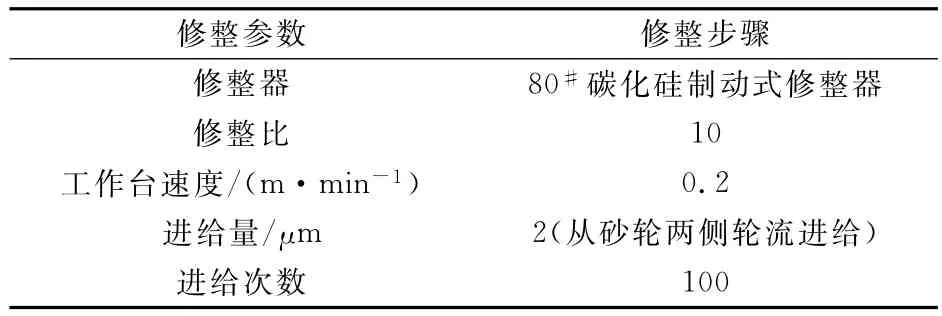

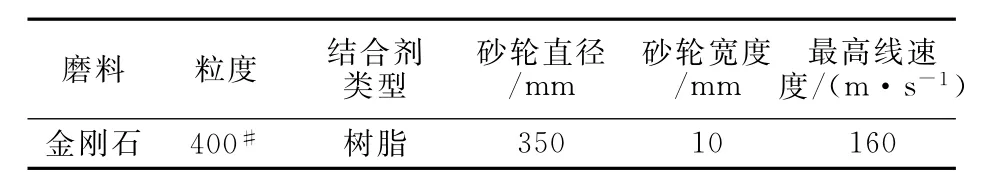

表2 砂轮修整参数Tab.2 Grinding wheel’s dressing parameters

表3 砂轮规格Tab.3 The specification of grinding wheel

磨削过程中用Kistler测力仪对磨削力进行实时测量;被磨工件表面粗糙度Ra采用JB-4C表面粗糙度台阶测量仪在垂直于磨削方向上测量;用FEI公司生产的型号为Quanta 200扫描电镜对加工前后涂层的表面微观形貌进行检测.

1.3 磨削试验方案

为了研究 WC-10Co4Cr涂层的超高速磨削性能,做了以下试验.为了保证试验结果的可靠性,每一组试验参数均重复3次试验.工艺参数和磨削条件见表4.

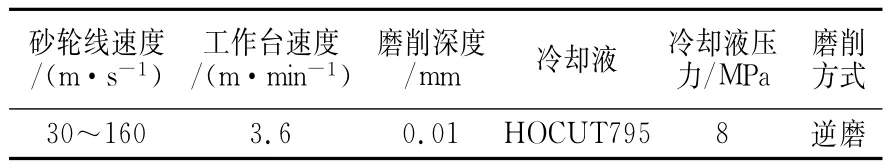

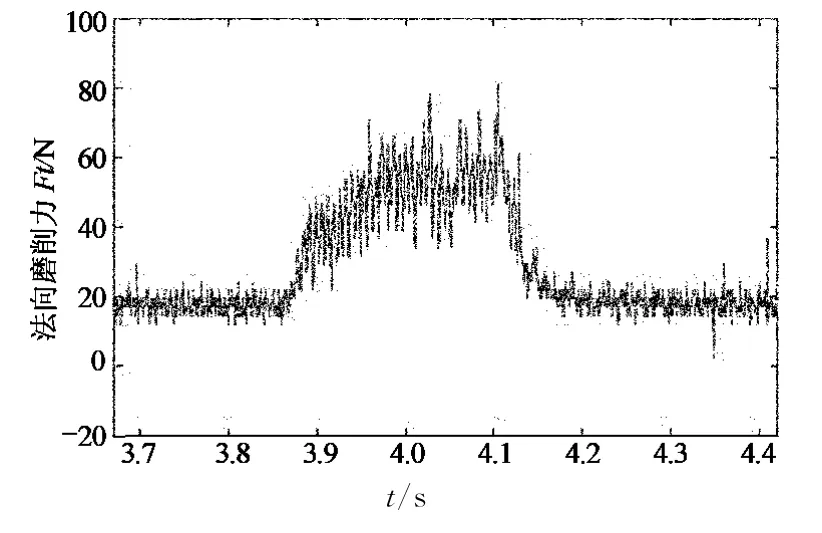

表4 工艺参数和磨削条件Tab.4 Process parameters and grinding conditions

2 试验结果与讨论

2.1 磨削力结果与讨论

图3是采用泰利莱砂轮磨削涂层工件,工作台速度为3.6m/min、磨削深度为0.01mm时,砂轮线速度为1 600m/s的磨削力实测图.

图3 vs=1 600m/s,vw=3.6m/min,ap=0.01mm时垂直磨削力Fig.3 The normal grinding force whilevs=1 600m/s,vw=3.6m/min,ap=0.01mm

图4和图5是磨削超音速火焰喷涂碳化钨涂层时,磨削力随砂轮线速度的变化关系.从图看出,随着砂轮线速度的大幅度提高,垂直方向和水平方向的磨削力均减小.

图4 切向磨削力随砂轮线速度的变化Fig.4 The tangential grinding force change with wheel speed

图5 法向磨削力随砂轮线速度的变化Fig.5 The normal grinding force change with wheel speed

由于砂轮线速度的大幅增加,使得单位时间内磨削区参与磨削的磨粒数量大大增加,在磨削深度一定的情况下,单颗磨粒最大未变形切削厚度变薄,磨刃作用在工件上的磨削力也相应减小,所以测量出的磨削力都随砂轮线速度增大而降低[9-10].

另外随着磨削力的降低,每颗磨粒的负荷减小,磨粒磨削时间相应延长,因而也有利于提高了砂轮使用寿命.

2.2 表面粗糙度结果与讨论

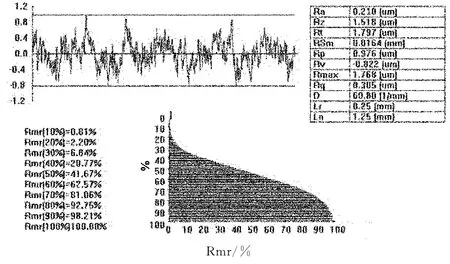

图6是采用泰利莱砂轮磨削涂层工件,工作台速度为3.6m/min、磨削深度为0.01mm时砂轮线速度为160m/s的表面粗糙度实测图.

图6 vs=160m/s,vw=3.6m/min,ap=0.01mm时表面粗糙度Fig.6 The surface roughness while grinding withvs=160m/s,vw=3.6m/min,ap=0.01mm

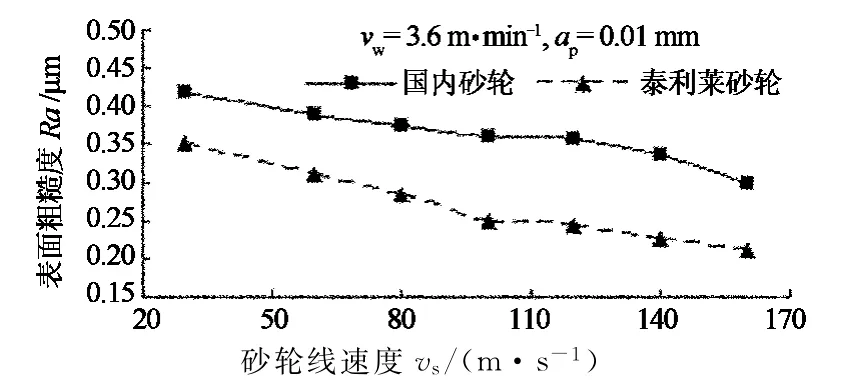

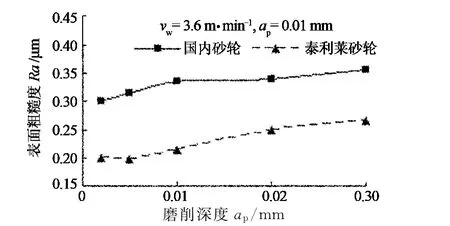

图7为工作台速度3.6m/min、磨削深度0.01 mm时磨削后工件表面粗糙度随砂轮线速度变化关系图,从图可看出,随砂轮线速度增加,表面粗糙度随之降低.图8为砂轮线速度160m/s、工作台速度3.6m/min时工件表面粗糙度随磨削深度的变化,从图可看出,在超高速磨削条件下,磨削深度对表面粗糙度的影响不大.

工件磨削表面是由砂轮表面的微刃直接作用的结果,在一定的磨削条件下,磨削表面的形成主要取决于砂轮表面形貌、微刃与工件之间的接触方式.砂轮速度低时,微刃的切削作用差,往往在工件表面滑擦,而随着砂轮速度的提高,一方面,磨刃相对锋利,切削能力加强,使工件材料的隆起和塑性堆积现象减小;另一方面,砂轮表面磨刃的动态等高性变好,工件断面的有效磨刃率变大,单颗磨粒最大未变形切削厚度变薄,从而使工件表面形成的纹路致密和光滑.因而表面粗糙度呈现下降趋势[11].

图8的结果表明,在保证单颗粒磨削厚度的基础上大幅度提高砂轮速度就可以同时加大砂轮切深和加快工作台速度,显著提高磨削效率而对磨削表面粗糙度影响不大.

图7 工件表面粗糙度随砂轮线速度的变化Fig.7 The surface roughness change with wheel speed

图8 工件表面粗糙度随磨削深度的变化Fig.8 The surface roughness change with grinding depth

2.3 表面微观形貌结果与讨论

通过SEM对涂层已磨削表面进行微观观察结果为图9所示,高速超高速磨削表面质量优于传统磨削.

观察以上两幅图片发现,磨削表面由磨粒划擦引起的沟槽磨痕和由于脆性断裂破坏所形成的凹坑组成.由于金刚石磨粒的锐钝状态、高度分布有所区别,各个磨粒的实际磨削深度、切削载荷都不相同,因此划擦沟槽有深浅、宽窄之别[12-13].

图9(a)和图9(b)是碳化钨涂层在较低磨削速度条件下,磨削表面微观形貌.从图中可见,磨削条纹不连续,在金刚石磨粒的推挤下,部分划痕沟槽两侧壁处形成不完整的破碎边缘,而且在划痕底部和侧面有大量的碎化晶粒,此外,磨削表面还存在一些凹坑.以上特征说明磨削加工时材料去除方式以脆性去除为主.

图9(c)和图9(d)是碳化钨涂层在高速磨削条件下,磨削表面微观形貌.从图中可以看出,磨削表面呈现如下特征:磨削条纹基本连续,纹理均匀且平直光滑;局部位置存在凹坑.大量的磨削划痕是磨粒的微切削形成的,而局部位置的凹坑可能是材料本身的气孔.由此可见,在超高速磨削条件下,材料去除方式以塑性去除为主.

图9 工件表面微观形貌Fig.9 The surface microstructure of the workpiece

3 结 论

通过以上试验结果与讨论,可以得到如下结论:

在工作台速度和磨削深度等磨削参数不变条件下,提高砂轮线速度,即在高速超高速磨削条件下能有效降低超音速火焰喷涂涂层的磨削力,进而提高砂轮的使用寿命.

在工作台速度和磨削深度等磨削参数不变条件下,提高砂轮线速度能有效降低超音速火焰喷涂涂层表面粗糙度,提高加工表面质量.在超高速磨削条件下,磨削深度对磨削表面质量的影响不大,这将有利于超高速磨削时通过加大磨削深度来提高加工效率.

通过对磨削表面的微观形貌观察,由于砂轮线速度的提高,大大降低了单颗磨粒的实际磨削深度,使材料的去除方式由低磨削速度时的脆性去除向高速超高速时的塑性去除方式转化,因而也提高了磨削表面的质量.

[1] 潘建平,彭开萍,陈文哲.溶胶-凝胶法制备薄膜涂层的技术与应用[J].腐蚀与防护,2001,22(8):339-342.PAN Jian-ping,PENG Kai-ping,CHEN Wen-zhe.Technology and application of coating materials prepared by solgel process[J].Corrosion & Protection,2001,22(8):339-342.(In Chinese)

[2] 邓春明,周克崧,刘敏,等.Cr对超音速火焰喷涂 WC-Co涂层抗中性盐雾腐蚀性能的影响[J].材料开发与应用,2007,22(3):33-36.DENG Chun-ming,ZHOU Ke-song,LIU Min,etal.Influence of cr on corrosion resistance of HVAF WC-Co coats to neutral salt spray[J].Development and Application of Materials,2007,22(3):33-36.(In Chinese)

[3] ERNING U,NESTLER M C,TAUCHERT G,etal.Proceedings of UTSC’99[C]∥Dusseldorf:German Welding Society,1999:462.

[4] 邓朝晖,张璧,孙宗禹.纳米结构金属陶瓷(n-WC/Co)涂层材料精密磨削的试验研究[J].金刚石与磨料磨具工程,2003(1):13-17.DENG Zhao-hui,ZHANG Bi,SUN Zong-yu.Experimental study on the precision grinding of nanostructure ceramic coatings[J].Diamond & Abrasives Engineering,2003(1):13-17.(In Chinese)

[5] 吴琦,闵睿,曲征洪,等.杯形砂轮精密磨削WC-Co涂层磨削力的试验研究[J].中国机械工程,2007,24(2):134-138.WU Qi,MIN Rui,QU Zheng-hong,etal.Experimental research on grinding forces of WC-Co coating by cup wheel[J].China Mechanical Engineering,2007,24(2):134-138.(In Chinese)

[6] MURTHY J K N,RAO D S,VENKATARAMAN B.Effect of grinding on the erosion behavior of a WC-Co-Cr coating deposited by HVOF and detonation gun spray processes[J].Wear,2001,249:592-600.

[7] GHABCHI A,VARIS T,TURUNEN E,etal.Behavior of HVOF WC-10Co4Cr coatings with different carbide size in fine and coarse particle abrasion[J].Journal of Thermal Spray Technology January,2010.

[8] 郦振声,杨明安.现代表面工程技术[M].北京:机械工业出版社,2007:207-209.LI Zhen-sheng,YANG Ming-an.Modern surface engineering technology[M].Beijing:China Machine Press,2007:207-209.(In Chinese)

[9] 陆名彰,熊万里,黄红武,等.超高速磨削技术的发展及其主要相关技术[J].湖南大学学报:自然科学版,2002,29(5):44-48.LU Ming-zhang,XIONG Wan-li,HUANG Hong-wu,etal.Developments of super-high speed grinding and its relative main technologies[J].Journal of Hunan University:Natural Sciences Edition,2002,29(5):44-48.(In Chinese)

[10] 李长河,蔡光起,丁玉成,等.超高速磨削相关技术与工业应用[J].中国科技论文在线,2008,3(8):618-624.LI Chang-he,CAI Guang-qi,DING Yu-cheng,etal.Key technology and application for super-high speed grinding machining[J].Sciencepaper Online,2008,3(8):618-624.(In Chinese)

[11] 邓朝晖,陈根余,廖钢,等.高速磨削参数的优化[J].精密制造与自动化,1996(2):52-54.DENG Zhao-hui,CHEN Gen-yu,LIAO Gang,etal.Parameter optimization to high-speed grinding[J].Precise Manufacturing&Automation,1996(2):52-54.(In Chinese)

[12] 张淳,王军.超高速磨削表面形貌特征的模拟研究[J].燕山大学学报,2007,31(5):398-401.ZHANG Chun,WANG Jun.Research on simulation of surface geometry characters in ultra-high speed grinding[J].Journal of Yanshan University,2007,31(5):398-401.(In Chinese)

[13] 邓朝晖,张璧,孙宗禹.纳米结构陶瓷涂层精密磨削表面/亚表面的形貌[J].硅酸盐学报,2005,33(3):396-401.DENG Zhao-hui,ZHANG Bi,SUN Zong-yu.Morphology of ground surface/subsurface of nanostructure ceramic coatings by precision grinding[J].Journal of Chinese Ceramic Society,2005,33(3):396-401.(In Chinese)