超滤系统设计的优化

2012-08-11谢峰

谢 峰

(江苏利港电力有限公司,江苏 江阴 214444)

0 引言

超滤作为新兴的反渗透预处理手段,在电力等行业的应用越来越广[1~3]。相比较传统的过滤方式,超滤系统更节能、更节省空间、更易扩展,而且出水水质更稳定。随着超滤系统的使用实践增多,越来越多的运行和维护经验被总结,但同时也暴露出超滤设计中存在的一些问题。某电厂的超滤系统主要存在超滤给水泵选择富裕量过大,超滤控制逻辑不合理、没有设计离线清洗系统(CIP)等。通过优化设计,很好地解决了上述问题,保障超滤系统的安全经济运行。

1 超滤设计情况

某电厂采用全膜法[4]为水处理工艺制取锅炉补给水,该电厂的水源为长江水,水处理工艺流程为地表水→平流斜板沉淀池→超滤→一级反渗透→二级反渗透→电除盐系统。超滤系统分为4套,每套36个膜组件,出力设计为95m3/h,实际运行中控制进水流量为95m3/h。膜元件型号是荷兰norit SXL-225FSFC PVC。每套超滤系统设计一个电动慢开门用来控制超滤的进水流量,也起到防止启动水锤的作用。4套超滤系统采用母管制并联运行,设计3台超滤给水泵和3台反洗水泵,反洗水泵、超滤给水泵参数都为Q=240 m3/h H=55 m。超滤系统前面设计一个预热器和自动清洗过滤器,预热器在冬季和气温低时对超滤进水加热,保证超滤进水温度在20~25℃。自动清洗过滤器的过滤精度为100 μm,对超滤进水大颗粒物质进行预处理。

2 超滤给水泵的改造

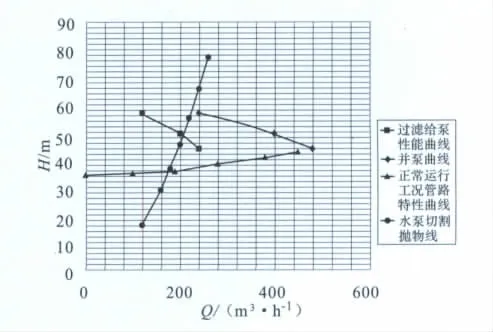

表1为改造前超滤系统的运行参数。从运行参数可以看出,该超滤给水泵的扬程太高,运行中水泵的出口手动门、超滤进水电动门都处于严重节流状态。对超滤给水泵改造,通常有两种选择:一是对超滤进水泵进行变频改造:一是对超滤给水泵进行叶轮切割。根据该厂实际情况,选择了对叶轮切割的方案。叶轮切割后的流量为4台超滤的进水设计流量,设计流量为出力与回收率相比,超滤系统设计回收率为90%,总设计流量为422m3/h。切割后的扬程计算相对复杂,水泵的扬程应该是管道阻力和超滤系统各个设备在最大压差情况下的阻力之和,通过4台超滤运行的最大扬程为0.41MPa。而4台超滤同时运行时,要求运行两台超滤给水泵,两台超滤给水泵并泵工作点就确定为Q=422 m3/h H=41m。假设两台超滤给水泵性能参数完全一样 (实际会略有偏差),单台超滤给水泵在并泵情况下实际的工作参数为:Q=211 m3/h H=41m。根据叶轮切割公式:

式中:H为扬程,m;K为切割系数;Qv为水泵的流量,m3/s。

则K=41/(211/3 600)2=11 935,做切割抛物线如图1。查图1,Q=226 m3/h,H=46.5m,切割后叶轮尺寸计算公式为:

式中:Qv1,Qv2为水泵切割前后的流量,分别为226 m3/h,211 m3/h;D1,D2为水泵切割前后的叶轮直径,D1为215 mm。

计算切割后叶轮的直径为200.7 mm,水泵切割量为 (215-200.7)/215=6.64%。水泵的比转数此时为ns=149。离心泵的最大切割量和比转数的关系见表2。从表2可以看出,切割尺寸在最大允许切割量之内,实际叶轮最后切割后尺寸为205 mm,切割后的电流下降见表3。通过计算3台水泵切割后,年节电130 000 kW左右。切割后超滤系统运行数据见表4。从表4看出,超滤水泵仍有切割的余地,这与切割计算的结果一致。

表1 超滤给水泵叶轮切割前超滤系统的运行参数Tab.1 Operational parameter of ultrafiltration system before the cutting for the impeller of feed pump of ultrafiltration system

图1 超滤给水泵的切割计算Fig.1 Calculation on the cutting for the feed pump of the ultrafiltration system

表2 水泵的最大切割量和比转数的关系Tab.2 Relation between the maximum cutting amount of feed pump and the specific speed

表3 超滤给水泵叶轮切割前后的电流对比Tab.3 Comparison of electric current between the pre-cutting and post-cutting of the impeller of feed pump of ultrafiltration

表4 超滤给水泵叶轮切割后超滤系统的运行参数Tab.4 Operational parameter for the ultrafiltration system after the cutting for the impeller of feed pump of ultrafiltration system

3 超滤系统控制逻辑的改造

超滤系统的在运行中,超滤给水泵经常因为振动大而检修,解体检查发现主要是轴承故障,更换轴承后能恢复正常,但很快振动就变大。一方面是泵设计选型有问题,与泵长期偏离工作点运行有关;还有一个更重要的原因是超滤给水泵在运行中频繁启停,4台超滤同时运行的情况下要求启动两台超滤给水泵,在控制逻辑中判断当有3套或4套超滤运行,运行2台超滤给水泵,当两套或1套超滤运行就只启动1台超滤给水泵。超滤系统每28 min进行一次自动反洗,每次反洗时间只有30 s。此外每19.2 h进行一次加酸洗反洗 (CEB1),时间约15 min,再隔18.2 h进行一次加碱或杀菌剂反洗 (CEB2),时间约15 min,CEB1和CEB2为1个总循环过程,根据运行累计时间循环进行化学加强反洗。4套超滤运行不可避免的会碰到两套超滤需要同时反洗,而设计上反洗管道和水泵是公用的,只允许1套超滤反洗。这样需要反洗的超滤就进入备用等待状态,直到正在反洗的超滤系统结束才开始反洗,这个时候程序会自动停运1台超滤给水泵。常规反洗的超滤会在30 s内结束反洗而投运,超滤给水泵就会在30 s内又启动运行。实际4套超滤同时运行,这种情况经常发生,超滤给水泵约运行10~30 min就要停运1次,停运后30 s内又立即启动。频繁启停会因为启停过程中轴向力的作用造成水泵轴承损坏,这是造成超滤给水泵故障频繁的原因。防止超滤给水泵频繁启动,新的控制逻辑改为:

(1)当1套超滤在CEB状态,只要不调用反洗水泵,其他超滤系统优先进行反洗。

(2)当1套超滤在反洗,其他超滤自动进入“运行等待”或“降流量运行等待”,最高等待时间为15 min,直到反洗超滤系统投运后再进行第二套反洗。

第一条件避免了长时间等待加药反洗的情况,第二个条件保证了超滤排队反洗时不停超滤给水泵。

4 超滤清洗系统的改造

如上所述超滤系统设计有反洗 (BW)和化学加强反洗 (CEB)系统,用来去除“污染物”,保证系统的过滤压差。运行控制严格按照设计说明进行反洗和加药反洗操作,但随着运行时间增加,2010年左右,超滤的过滤压差从运行初期的0.2MPa增加到0.5MPa,而且很难再通过BW和CEB方式恢复,通过增加在线清洗系统和清洗过滤压差得以恢复[3]。

5 超滤系统的水锤控制

超滤系统进水泵和反洗水泵要求设计成变频或软启动方式,这样可以防止水锤冲击造成超滤膜丝断裂。该厂的4套超滤为母管制。其中1号超滤离母管最近,超滤运行3年后每年都发现1号超滤的中间连接接头损坏。对超滤的进水过程和反洗过程中超滤的进、出水 (反洗排水、进水)压力进行观察,超滤正常启动和反洗启动过程中压力都是平稳上升,这说明进水慢开门设计和反洗软启动设计,可以很好地解决启动和反洗过程中的水锤问题。压力剧烈变化主要发生在超滤反洗时刻。当超滤系统反洗的时候,由于超滤给水泵的频繁启停,造成其他的超滤系统进水压力变化,靠近超滤进水母管前端的超滤系统受到的影响最大,在超滤膜端头间隙偏大情况下,水锤的冲击作用破坏了中间连接接头。通过控制超滤给水泵频繁启停并调整超滤组件端接头间隙,该情况能得到明显控制。

6 结论

(1)超滤设计应仔细核算超滤系统进水压力参数,合理的扬程设计不仅可以节省大量电能,而且能使超滤给水泵运行更加平稳。

(2)多套超滤系统设计时,控制逻辑上要避免超滤给水泵频繁启停情况,在多套超滤母管制并列运行的设计中,不仅可以减少水泵检修费用,而且可以减少水锤对超滤膜元件和连接部件的损坏。

(3)地表水超滤系统应设计在线清洗系统。