变功率微波真空间歇干燥扇贝柱的研究

2012-08-10张国琛张倩齐妍母刚

张国琛张倩齐妍母刚

(大连海洋大学机械与动力工程学院,辽宁大连116023)

变功率微波真空间歇干燥扇贝柱的研究

张国琛,张倩,齐妍,母刚

(大连海洋大学机械与动力工程学院,辽宁大连116023)

为解决微波真空连续干燥扇贝柱中出现的由于物料内部及边缘过热而导致的感官恶化、收缩率大、复水率低等问题,进行了变功率间歇方式干燥扇贝柱的试验研究。在真空度保持90 kPa不变,微波功率密度分别为1、2、3、4 W/g,微波间歇比分别为10s-on/20s-off、20s-on/10s-off和连续工作的试验条件下,研究了微波真空干燥扇贝柱的干燥时间、收缩率、复水率、感官品质等。结果表明:变功率干燥及间歇干燥对扇贝柱干燥速度有显著影响;间歇干燥对扇贝柱的收缩率、复水率、感官品质有明显影响;与连续干燥相比,适宜微波功率下的间歇干燥可避免焦糊、结壳现象,能改善干制品品质;本试验条件下,微波功率密度为3W/g,间歇比为10s-on/20s-off时,变功率微波真空间歇干燥可获得很好的干品品质,扇贝柱湿基含水率达到13%需时190 min,收缩率为56.07%,复水率为66.80%。

扇贝柱;微波真空干燥;间歇;变功率;品质

干贝味道鲜美,肉质可口,蛋白质含量高,且富含多种不饱和脂肪酸、微量元素[1]以及牛磺酸、胆碱、多糖等活性物质[2],是一种深受大众喜爱的水产品。

微波真空干燥是在真空状态下利用磁控管产生辐射波穿透物料内部,使水等极性分子随着微波频率做同步高速旋转,瞬时摩擦生热,导致物料表面和内部同时升温,使大量水分子逸出,达到干燥的目的。微波真空干燥,因其传热与传质同向,真空条件又能促进水分快速蒸发,其干燥速度快,干燥时间短[3];又因其能量转换效率高,热量损失少,是一种高效节能的干燥方式[4];同时,也因其干燥过程与氧隔绝,有效避免了水产品的褐变。微波真空干燥虽有许多优点,但连续干燥也会发生局部过热及表面硬化、焦糊等现象,解决的方法之一就是采用脉冲方式输入微波能。脉冲间歇式微波真空干燥可使物料中的水分和温度在间歇阶段得到均衡再分配,改善干后物料的品质,并有利于提高下阶段的干燥速率[5-6],同时可有效控制干燥温度,尤其适用于热敏性物料的干燥[7-8]。间歇干燥中,时间间隔是干燥过程的重要影响因素之一,时间过短时物料达不到 “缓苏”效果,而时间过长时又会影响干燥速率[9]。目前,有关扇贝柱的微波真空间歇干燥技术的研究和应用尚未见报道。本研究中,作者在不同间歇时间下进行了微波真空间歇干燥扇贝柱的试验,研究其对物料物理和感官特性的影响规律,并与连续干燥进行对比分析,以期为微波真空间歇干燥在扇贝加工生产中的应用提供设计依据,并为其它水产干品的生产提供一定的参考。

目前已进行的微波真空干燥扇贝柱的研究中,微波功率一般按初始单位物料功率设置,并在整个干燥过程中保持不变[10-11]。由于干燥后期物料的含水率较低,表面传质、传热速度过高只会导致过热烧焦或干燥过度,进而破坏热敏性营养成分并降低感观品质[12],因此本试验中采用变功率干燥,即在干燥过程中根据物料质量变化逐渐降低微波功率,避免产生不良影响。

1 材料与方法

1.1 材料

鲜活的虾夷扇贝Patinopectenyessoensis壳长为8.5 cm左右,购自大连市长兴市场。

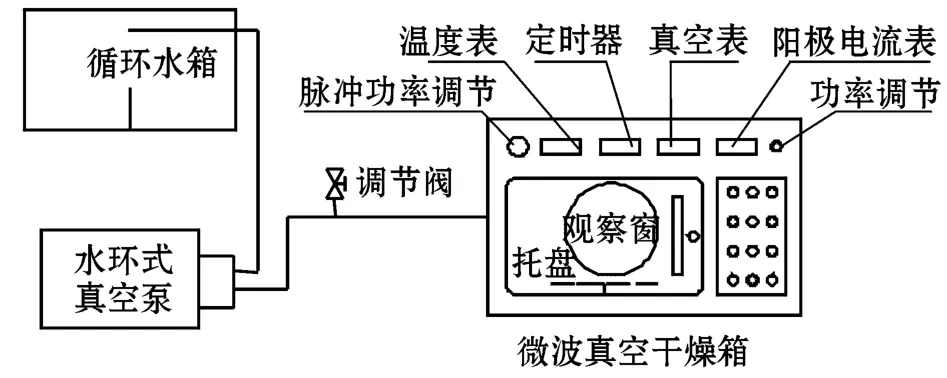

主要仪器设备:MZ08S-1型微波真空试验炉,南京汇研微波系统工程有限公司生产 (图1); 101A-5型电热鼓风烘干箱,上海试验仪器有限公司生产;JA-MP1100B型精密电子天平,上海精科公司生产;4500S型便携式测色仪,美国 Hunter Lab公司生产。

图1 微波真空干燥试验装置图Fig.1 Schem atic diagram of the m icrowave vacuumdrying system

1.2 方法

1.2.1 试验材料的预处理 将新鲜扇贝洗净后用沸水煮至贝壳张开,割下闭壳肌、去膜、漂洗。1 h后放入盐度为80的沸水中煮10 min,然后捞出沥干,挑选大小适中、色泽正常、规格为110~120粒/kg的扇贝柱作为试验对象。于-18℃下保存备用,进行干燥试验前自然解冻。

1.2.2 干燥试验 每种干燥试验取样品80 g左右,微波真空度均保持在90 kPa[11]不变。

1)连续干燥试验 分别进行不同功率密度(1、2、3、4 W/g)下的微波真空连续干燥试验,试验过程中每隔10 min根据物料质量重新调节微波功率,达到变功率连续干燥效果。

2)间歇干燥试验 调节脉冲功率,在不同功率密度下进行不同间歇比(微波工作周期中微波打开与关闭的比值,本试验中设为10s-on/20s-off和20s-on/10s-off,简记为10/20和20/10)的微波真空干燥试验,试验过程中每隔10 min根据物料质量重新调节微波功率,达到变功率间歇干燥效果。

1.2.3 干燥特性的研究

1)干燥曲线的测定 干燥试验前,按照GB/ T 5009.3—2003中的方法测定预处理后扇贝柱的初始含水率;试验过程中每隔10 min测定扇贝柱的质量,得到扇贝柱湿基含水率随干燥时间的变化曲线,干燥终止时湿基含水率为 (13±0.5)%。

2)干燥箱内的温度 微波真空干燥箱内的温度由自带的温度表显示,取每10 min中温度最高值记录,并以此值计算出试验过程的平均温度。

3)感观特性 主要根据色泽、表面缝隙及原有形状保持情况进行评定[11]。

4)收缩率 用游标卡尺测量干燥前、后扇贝柱的尺寸变化,试验设3个平行样,取其平均值,根据下式计算收缩率:r=(V0-V1)/V0×100%,V0=π[(r01+r02)/2]2×h0,V1=π[(r11+r12)/2]2×h1,

式中:r为收缩率(%);V0、V1为干燥前、后扇贝柱的体积(cm3);r01、r11为干燥前、后扇贝柱的长半径(cm);r02、r12为干燥前、后扇贝柱的短半径(cm);h0、h1为干燥前、后扇贝柱的高度(cm)。

5)复水率 将干贝置于100℃恒温水中,10 min后捞出置于筛网上沥干水分,测定质量变化,试验设3个平行样,取其平均值,根据下式计算复水率:

Rf=(mf-mg)/mg,

式中:mf为样品复水后沥干的质量 (g);mg为干贝质量 (g)。

6)色泽变化 用色度仪测定并记录干燥前、后样品的L*、a*、b*值,按CIELAB表色系统根据下式计算黑白色度差(ΔL*)、红绿色度差(Δa*)、黄蓝色度差(Δb*)和总色度差(ΔE*):

式中:L0*、L1*为干燥前、后扇贝柱的黑白色度值;a0*、a1*为干燥前、后扇贝柱的红绿色度值;b1*、b0*为干燥前、后扇贝柱的黄蓝色度值。L*值越大,表示越白,褐变越轻;a*、b*值越大,表示褐变程度越大。本试验中以总色度差ΔE*表示样品干燥前、后颜色的变化[13]。试验设3个平行样,取其平均值。

1.3 数据处理

采用SPSS 18.0软件对试验结果进行单因素方差分析 (ANOVA),用复相关试验法进行均值差异性分析,显著性水平设为0.05。

2 结果与讨论

2.1 干燥速率的比较

变功率连续、间歇干燥曲线见图2。当电场强度和频率一定时,微波能转换为热能的多少取决于物料的介电特性,而物料的介电特性又主要由含水率决定。干燥初期,扇贝柱含水率高,吸收的微波能量多,干燥速率大;随着水分含量的下降,吸收的微波能也随之减少,干燥进入降速期[14]。

由图2(a)可见:微波功率密度的增加可显著提高干燥速率,缩短干燥时间,当微波功率密度为1W/g,连续干燥时的干燥时间为199 min;当功率密度分别增加到2、3、4 W/g时,干燥时间仅为100.5、56、43 min,分别约为1 W/g下的1/2、1/4和1/5。这是因为干燥中水分蒸发的热量由微波能提供,微波功率密度越大,单位时间内转换的热能越多,从而升温速度越快,在真空环境下达到水的沸点温度之后,水分蒸发的速率也会加快。由图2(b)可见:间歇比增加可明显加快干燥速度,当微波功率密度为2W/g,间歇比为10son/20s-off、20s-on/10s-off时,干燥时间分别为297、150 min。变功率干燥与张国琛等[11]的恒定功率干燥相比,干燥速度有一定下降,如真空度保持在90 kPa不变,功率密度为2、3 W/g时,恒定功率连续干燥达到20%湿基含水率的时间为60、30 min,而变功率连续干燥达到相同含水率所需时间为70、40 min。

图2 扇贝柱的变功率微波真空干燥曲线Fig.2 M oisture curves of scallop adductors under power-ad justab lem icrowave vacuum drying

2.2 干燥品质的比较

2.2.1 干燥箱内的平均温度 不同参数下扇贝柱微波真空干燥试验的平均温度见图3。从图3可见,微波功率密度增加,干燥箱内平均温度升高;相同功率密度下,间歇比减小,干燥箱内平均温度降低,这是因为物料的温度在缓苏期内因失去热源而降低,随着间歇时间的延长,物料温度下降的越多,下一干燥阶段温度上升的越慢,所以干燥箱内温度越低[9]。本试验中,当微波功率密度为 3 W/g、间歇比为10s-on/20s-off时,干燥箱内的温度为33.6℃,仅高于2W/g、10s-on/20s-off条件和2 W/g、20s-on/10s-off条件时的温度,与2 W/g、连续干燥时的温度基本相同。可见,降低间歇比有利于抑制干燥温度的升高,通过间歇方式可控制生产过程中的物料温度。

图3 微波真空干燥的平均温度Fig.3 The average temperature in them icrowave vacuum dryer

2.2.2 对感观特性的影响 从表1可见:微波真空干燥的扇贝柱有较好的表面质量,在较高微波功率密度和间歇比组合下,干燥的扇贝柱质地紧密,但连续干燥比间歇干燥的扇贝柱颜色深。当功率密度大于等于3 W/g时,较高间歇比下的物料出现褐变现象;当微波功率密度为4 W/g时,连续干燥的扇贝柱表面有烧焦的斑点。而当间歇比为20s -on/10s-off及连续干燥的扇贝柱有表面硬化结壳的现象,这是由于物料表面干燥过于强烈时,水分汽化很快,内部水分不能及时迁移到物料表面,而使表面因含水率过低而形成一层硬壳。然而低功率密度和低间歇比组合下干燥的扇贝柱因干燥时间长而变形严重,出现不同程度的中心塌陷及塌腰现象,且因缝隙大而易碎。综合分析表明,在本试验条件下,微波功率密度为3 W/g,间歇比为10son/20s-off时,微波真空干燥的扇贝柱具有最好的感观品质。

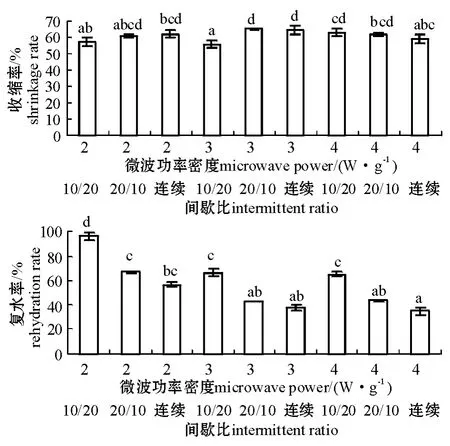

2.2.3 对收缩率和复水率的影响 扇贝柱在不同微波功率密度及间歇比下脱水后的收缩率及复水率见图4。从图4可见,当微波功率密度为2W/g、3 W/g时,扇贝柱的收缩率随间歇比的增大而逐渐增大,这是由于扇贝闭壳肌主要由横纹肌组成,微波真空干燥中,当微波功率密度较大时,内部水分以较快速度传至表面,肌纤维间始终保持较紧密的连接而一起收缩,因而收缩率较大[12];当微波功率密度为4 W/g时,收缩率随间歇比的增大而减小,这是因为在高功率密度下,物料表面在短时间内已经结壳,导致收缩率相对较小。

从图4还可见,扇贝柱的复水率随微波功率密度、间歇比的增大而逐渐降低。当微波功率密度为3W/g时,间歇比由10s-on/20s-off增加至20son/10s-off时,复水率由 66.80% 显著降低至43.10%(P<0.05);当间歇比为20s-on/10s-off时,微波功率密度由2 W/g增大到3 W/g时,复水率由67.06%显著降低至43.10% (P<0.05);当微波功率密度由3 W/g增大到4 W/g时,相同间歇比条件下的复水率没有明显变化 (P>0.05),这是由于在较大干燥强度下,干燥箱内温度较高,物料即使未发生褐变或焦化,它的胶体成分也会发生不可逆的变化,细胞弹性和泡涨能力有所降低,从而对复水性能产生不利影响[14]。由图3可知,微波功率密度为2 W/g时,干燥箱内的温度明显低于3 W/g和4 W/g时,而后两种条件下干燥箱内的温度又无明显差异,因此,当微波功率密度为2W/g时复水率较高,而在3W/g和4W/g时复水率相近。

本试验条件下,2W/g、10s-on/20s-off以及3 W/g、10s-on/20s-off条件时,扇贝柱都具有较小的收缩率 (57.47%和56.07%);而2 W/g、10son/20s-off条件时,复水率最高 (96.01%),3 W/g、10s-on/20s-off时次之 (66.80%),但 2 W/g、10s-on/20s-off条件下与其他干燥条件下相比,扇贝柱较易煮碎。综合评价收缩率和复水率,以微波功率密度为3 W/g、间歇比为10s-on/20soff的条件下干燥扇贝柱最佳。

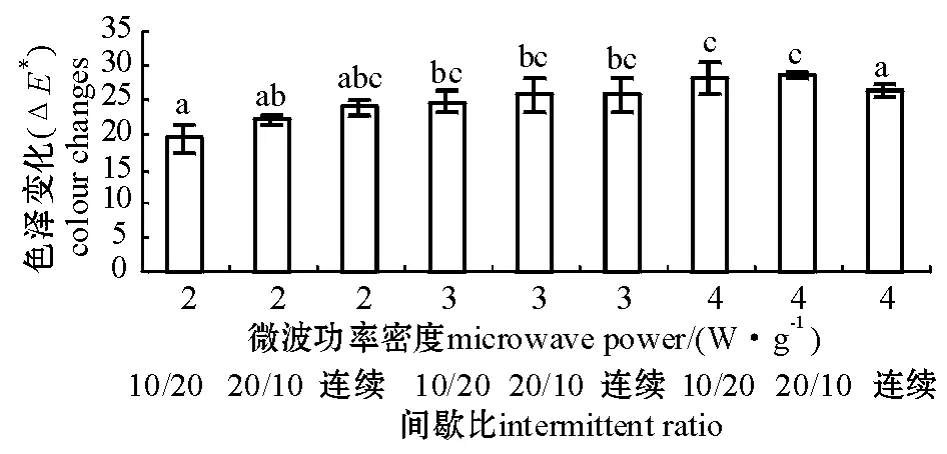

2.2.4 对色泽的影响 从图5可见,扇贝柱干燥前后的色泽变化随微波功率密度和间歇比的增大而增大,但变化幅度不大。当微波功率密度分别为2、3、4 W/g且连续干燥时,扇贝柱的色泽变化分别为19.66、24.89和28.28;当微波功率密度为2 W/g,间歇比分别为10s-on/20s-off、20s-on/10soff和连续干燥时,扇贝柱的色泽变化分别为19.66、22.29和24.05。这与物料本身的特性、干燥时长以及干燥环境温度有关,一般来说,物料在中等水分含量下,温度越高,干燥时间越长,色泽变化越大[16]。

表1 不同微波真空干燥参数对扇贝柱感观品质的影响Tab.1 Effects of differentm icrowave vacuum drying parameters on sensory quality of scallop adductors

图4 功率密度和间歇比对扇贝柱收缩率和复水率的影响Fig.4 Influence of differentm icrowave power densities and interm ittent ratios on shrinkage rate and rehydration rate of scallop adductors

3 结论

1)连续干燥和间歇干燥中,微波功率密度对扇贝柱的干燥速度有显著影响,功率密度越大干燥速度越快,干燥时间明显缩短。在本试验条件下,微波功率密度由1 W/g升高至4 W/g时,连续干燥时间由199 min缩短至43 min;微波功率密度由2 W/g升高至4 W/g,间歇比为10s-on/20s-off和20s-on/10s-off时,干燥时间分别由297min和150 min缩短至137 min和64 min。

图5 微波功率密度和间歇比对扇贝柱色泽的影响Fig.5 Influence of differentm icrowave power densities and interm ittent ratios on color in scallop adductors

2)间歇比对干燥扇贝柱的感观特性、收缩率和复水率均有较大影响,对干燥温度和色泽有一定影响。相同微波功率密度下,较长间歇时间下干燥的扇贝柱收缩率较小,复水率较大,干燥箱温度较低且色泽变化较小。

3)本试验条件下,功率密度为3 W/g,间歇方式为10s-on/20s-off时,变功率微波真空间歇干燥扇贝柱可获得很好的干品品质,干品色泽为淡黄色,质地紧密无结壳,保形完好无中心塌陷及塌腰现象,收缩率为56.07%,复水率为66.80%,190 min可达到13%湿基含水率。

[1] 张新明,顾成柏,王秀敏.扇贝营养价值研究进展[J].养殖与饲料,2009(9):58-60.

[2] 王晓洁,刘新生,孙科深,等.栉孔扇贝营养物的提取与分析[J].食品科学,2007,28(11):271-275.

[3] 纪勋光,张力伟,车刚,等.微波真空干燥技术的探讨[J].干燥技术与设备,2009,7(5):224-227.

[4] 周立昶.微波、远红外、热泵技术集成在农产品脱水干燥新工艺的应用实践[J].农业装备技术,2009,35(2):20-21.

[5] 张国琛,母刚,王隽冬,等.仿刺参微波真空干燥工艺的研究[J].大连海洋大学学报,2012,27(2):186-189.

[6] Soysala Y,Ayhanb Z,Esturk O,et al.Intermittentmicrowave-convective drying of red pepper:Drying kinetics,physical(colour and texture)and sensory quality[J].Biosystems Engineering,2009, 103:455-463.

[7] Aquerret J,Iguaz A,ArroquiC.Effectof high temperature intermittent drying and tempering on rough rice quality[J].Journal of Food Engineering,2007,80:611-618.

[8] Chua K J,Chou SK.A comparative study between intermittentmicrowave and infrared drying of bioproducts[J].International Journal of Food Science and Technology,2005,40:23-39.

[9] 胡庆国,张慜.间歇操作方式在厚层真空微波干燥中的应用[J].食品与机械,2007,23(6):62-64.

[10] 张常松,张良,刘书成,等.微波真空干燥波纹巴非蛤肉工艺的研究[J].广东海洋大学学报,2010,30(3):95-98.

[11] 张国琛,毛志怀,牟晨晓,等.微波真空干燥扇贝柱的物理和感观特性研究[J].农业工程学报,2004,20(3):141-144.

[12] Chua K J,Mujumdar A S,Chou S K.Intermittent drying of bioproducts—an overview[J].Bioresource Technology,2003,90:285 -295.

[13] 毕金峰,于静静,丁媛媛,等.响应面法优化冬枣变温压差膨化干燥工艺研究[J].中国食品学报,2011,11(6):119-128.

[14] 杨薇,黄小丽.胡萝卜在不同功率模式下的微波真空干燥[J].干燥技术与设备,2009,7(1):24-28.

[15] 朱文学.食品干燥原理与技术[M].北京:科学出版社,2009: 169-172.

[16] 常虹,李远志,张慧敏.不同干燥方式制备菠萝粉的效果比较[J].农产品加工学刊,2009(3):135-137.

Power-adjustablem icrowave vacuum interm ittent drying technique of scallop adductors

ZHANG Guo-chen,ZHANG Qian,QIYan,MU Gang

(College of Mechanical and Power Engineering,Dalian Ocean University,Dalian 116023,China)

In order to solve the physical and sensory problems of continuousmicrowave vacuum drying of scallop adductors caused by thematerial overheating,experiments of power-adjustable intermittentmicrowave vacuum drying of scallop adductorswere performed.Variables including themicrowave power density(1,2,3,4W/g),intermittent ratio(10s-on/20s-off and 20s-on/10s-off)and the vacuum degree were kept at 90 kPa.The drying time,shrinkage rate,rehydration rate and sensory characteristics of intermittent dryingwere compared with those of continuous drying.The results showed that the intermittent drying avoided the phenomenon of charring and incrustation,improving the dried products quality.Dried scallop adductors with pretty good sensory characteristics were produced when themicrowave power density was 3W/g and intermittent ratio was 10s-on/20s-off,and themoisture(wb)of 13%was reached within 190min with the shrinkage rate of56.07%and rehydration rate of66.80%.

scallop adductor;microwave vacuum drying;intermittent;power-adjustable;sensory quality

TS205.9

A

2095-1388(2012)04-0350-05

2012-06-05

辽宁省教育厅科研项目 (2004A012)

张国琛 (1965-),男,博士,教授。E-mail:zhangguochen@dlfu.edu.cn