金属渗透梯度层陶瓷基片在LED散热中的应用

2012-08-02何永祥金小平黄大康

何永祥,金小平,杨 松,黄大康

(1.杭州流明科技有限公司,浙江 杭州 3114222;2.浙江省交通科学研究所,浙江 杭州 310006)

LED通常是用氮化镓等半导体材料制成的发光器件,由带正电荷空穴P型半导体和带负电荷电子N型半导体组成.电子与空穴经复合以光和热形式辐射能量是LED发光的主要机理,其中热辐射对固体发光器件是有害的.目前输入LED的电能中,仅10%~20%有效转化为光能,其余转化为热能.

LED灯具有节电、环保、长寿命等优点,将逐步取代现有的许多照明器件,但LED散热是业内十分关注的课题.大功率LED灯具必须在有限空间的封装体中处理大量热量的散发,否则会使LED结温遽然升高,导致以下六种问题.

1)寿命大幅度缩短

芯片结温升高,LED寿命呈指数下降.Narendran早期实验[1]证实:芯片结温升高,LED寿命呈指数下降,如图1.近年来随着工艺与技术改进,芯片结温在85℃时有效寿命达3万小时.

2)发光强度降低

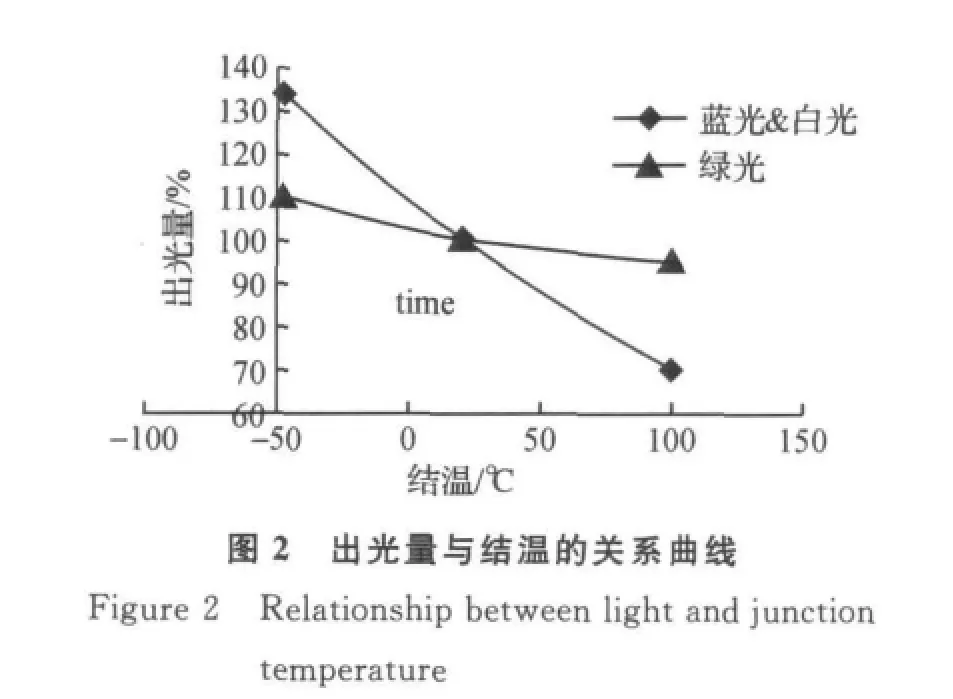

结温升高,芯片发光效率迅速减小,器件出光量呈线性下降[2]趋势,如图2.

3)光谱红移

结温超过一定界限会导致LED光谱波长红移.结温每升高10℃,波长红移1nm,引起混色效果变化,致使光转化效率降低.图3所示为Seoul Semiconductor公司[4]大功率红、绿、蓝三种LED的结温与颜色漂移的关系曲线[5].

4)环氧树脂失效

温度升高使环氧树脂透明度下降,温度达140℃时,环氧树脂严重退化,影响LED寿命,温度达150℃时,环氧树脂透明度明显下降,光辐射输出减弱.

图3 LED结温与颜色漂移的关系Figure 3 Relationship between LED junction and color drift

5)荧光粉退化

高温环境下荧光粉会退化,导致LED受激发光谱区与芯片发光光谱区不匹配,荧光粉吸收的光强增多,发出的光强减少.荧光粉在高温下透明度降低,造成大量光强散射,影响出光质量.

6)电极失效

由于环氧树脂、电极引线与芯片材料的热膨胀系数存在差异,在高温下三者间的变形不一样,导致引线折断,造成灾害性失效.

可见,解决大功率LED散热问题具有重要的科学意义和实际应用价值.

1 国内外研究现状

图4为大功率LED灯具的电、光、热通路图[3].电极焊片下层有良好绝缘性和超强导热性的介电层,热量要通过介电层传导到热沉;光从LED芯片发出,经底层导热金属反射,再经环氧树脂或硅树脂从PC(聚碳酸酯)或PMMA(亚克力)盖射出;由于正面是树脂,不易传热,LED芯片的热量必须由固晶胶传导至导热金属块,经介电层传至热沉,传到散热片,再把热量耗散到环境中.

图4 大功率LED电、光、热通路Figure 4 Electro-optical-heat path for high power LED

大功率、高光效是LED照明行业发展的趋势.大功率LED灯具发热量大.LED在封装级层面的散热研究可归结为:在封装方面寻求新材料、研发新工艺、优化新结构以降低封装热阻,让热量传导至LED灯具外部,降低芯片结温,延长大功率LED灯具寿命.包括:从兼顾大功率LED散热和材料热膨胀系数匹配的角度提出解决方案;采用金锡固晶方法使LED承受极端工况;采用集散热器、绝缘层、电极层于一体的结构,在铝质散热器表面直接制备绝缘陶瓷膜,在陶瓷膜上溅射镀覆电极层,通过减少内部热沉来降低热阻;减小封装热阻和热应力,实验表明热阻可减少10倍以上[4];将热与电通路分离的改进型封装结构,减小芯片至外部环境的热阻;提出微小型变截面基于相变热沉的大功率LED热、电和光三路分离的封装结构,相比热沉的整体热响应较快,基本不存在温度梯度,冷凝面温度分布较均匀,传热效率高,适合热流密度大的散热场合[5];根据傅里叶定律,同一介质,传热速率Q与热传导系数K、表面积A与温度差Δt的关系为:Q=KAΔt.不同介质,传热速率Q等于不同介质温差Δti与不同介质热阻和 ∑Ri之比,即Q= ∑Δti/∑Ri.

2010年,利用Fluent模拟分析铜热沉尺寸和粘结层厚度对LED芯片结温的影响,分析结果表明:粘结层厚度对LED芯片结温的影响较大[6].迄今为止,解决大功率LED散热主要采用铝基板.

2 铝基板散热存在的问题

散热问题是制约LED照明灯具进一步推广应用的难题之一,掌握LED结构的空间温度场分布是解决其散热难题的关键和基础[7].由于LED等功率型器件发热量大,普通的印刷电路PCB板难以承受短时大量散热需要,通常采用的办法是将LED等功率型器件芯片焊接或胶黏在铝基板上.铝基板是芯片的载体,铝基板的结构:上层为铜箔,焊接器件用;中层为导热绝缘层;下层为铝质基板,起散热作用.导热绝缘层是很薄的绝缘材料,用来绝缘铜箔与铝质基板,导热绝缘层不仅要求绝缘性能好,而且要求导热性能好.目前采用的是改性环氧树脂或环氧玻璃布粘结具有片上电路的铜箔,热阻仍较大.国内一般铝基板热阻为1.7℃/W至3℃/W左右,较好的是掺有纳米陶瓷的导热铝基板,其热阻已能达到0.5℃/W,绝缘击穿电压大于3kV.与PCB板相比,铝基板具有良好的热传导性和电气绝缘性.目前在LED散热领域铝基板居很大的市场份额.随着对LED散热的需求增大,铝基板的缺陷也逐渐显现出来,归纳为三个方面.

2.1 导热性不能满足大功率LED[8]的要求

大功率LED照明灯具产生的热量通过绝缘层传导到金属基板,再经传热界面材料传导到散热器,将LED产生的绝大部分热量以对流方式扩散到周围空气中.

热传导是指两个相互接触且温度不同的物体,或者同一物体温度不同的各部分间在不发生相对宏观位移的情况下所进行的热量传递过程.温度较高时,组成物质的颗粒具有较高的能量,这些微粒与低温物体的低能量微粒相互碰撞、扩散,形成热传导.热传导实质上是通过组成物质的颗粒的热运动而传递热量[9].

图5 平板导热示意图Figure 5 Diagram of plate heat conduction

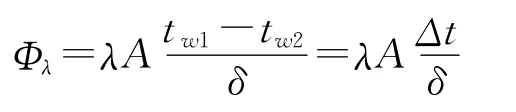

如图5,平板的厚度为δ、侧面积为A.平板左右两侧分别保持均匀恒定温度tW1和tW2,且tW1>tW2,则单位时间内从左侧向右侧传递的热量Φλ与平板两侧的温度差Δt和侧面传热的面积A成正比,与平板厚度δ成反比,还与平板材料的性质有关.热传导的基本公式可用下式表示:

式中:λ为材料的热传导系数,是反映材料自身热传导能力大小的物理参数.热传导系数λ与比热容成反比,λ越高,其比热容的数值就越低.从公式可见,热传导系数λ越高、热传递面积A越大,传输的距离(即平板厚度)δ越短,那么热传导的能量就越大,也即热量越容易被带走.然而,大多数铝基板中间须设置隔离铜与铝板的绝缘层,以前是环氧树脂做的,其热传导系数约为0.2~0.5W/(m·℃),近来推出的纳米陶瓷绝缘层热传导系数也较大,约为0.8~1.2W/(m·℃),热阻仍较大,热传导性能还是无法使整个热传导通道畅通,LED器件中电子与空穴复合聚集的热量从LED到铝基板热传导通道受阻仍较大.实测5WLED射灯发现焊点温度与灯壳温度甚至达到10℃以上,可见其热传导性能较差.实测数据,如表1.

表1 5WLED射灯焊点温度与灯壳温度的实测数据(环境温度28℃)Table 1 Measured data(ambient temperature 28 ℃)for 5WLED spotlight solder temperature and its shell temperature

2.2 绝缘性能差

为了减小热阻,绝缘层厚度只能做得很薄,铝基板中的绝缘层厚度一般只有75μm,这样就易引起绝缘被击穿的问题.目前不少厂家生产的铝基板,绝缘强度有限,原因是生产环境和工艺不理想,孔和铝基板边缘有毛刺,绝缘层易受损.在厚度相同情况下,击穿电压只能达到国外产品的1/4~1/5.国外要求LED灯具的耐击穿电压高达直流4000V,欧盟甚至要求达到直流6000V[9].用高压测试仪实测一款国内市场上应用较多的铝基板,结果发现,在铝基板中心上下两面击穿电压仅达到900V,边缘处上下两面击穿电压仅600V,甚至国标都难以达到.

2.3 剥离强度低

剥离强度是指粘贴在一起的材料,从接触面进行单位宽度剥离时所需要的最大力.剥离角度分为90°或180°,单位 N/mm.铝基板由胶水粘结,粘结力小,剥离强度仅1.8N/mm.在机械强度和防震要求高的环境采用铝基板是有隐患的.

3 陶瓷基片的优势

为克服铝基板的缺陷,研制了陶瓷基片,该基片具有优良的热传导、绝缘与气密性能,已成功应用于功率电子组件、电子封装组件、微电子与多芯片模块等领域.其击穿电压高,高频性能突出,具有热传导系数高、化学性能稳定、热稳定性好和熔点高等优点.陶瓷基片适用于解决LED的散热问题[10].氧化铝基片是最常用的基片材料,在机械、热、电、化学性能上比大多数其他氧化物陶瓷更稳定,且原材料来源丰富,适用于加工成不同形状,满足不同用途的需要.

3.1 陶瓷基片并不是陶瓷镀铜

大部分陶瓷材料熔点高、硬度高,限制了对陶瓷材料进行机械加工的可能性,因此制造高纯度的陶瓷基片是较困难的.制造陶瓷基片常常掺杂熔点较低的玻璃用于助熔,随后送入高温烧结.关键在于陶瓷材料与金属的烧结,也即陶瓷与金属的连接.陶瓷基片并不是陶瓷镀铜,因为镀铜或镀金属都是化学反应过程,在陶瓷表面产生的金属膜不到10μm,金属膜厚了容易脱落,金属膜太薄则焊接后附着力不够,易剥离,陶瓷镀铜不能作为LED 的陶瓷基片[11].

3.2 陶瓷与金属两种材料相互扩散形成稳定的金属渗透梯度层

研发的陶瓷基片是陶瓷与银两种材料相互扩散形成稳定的金属渗透梯度层.在陶瓷材料表面及内部进行金属化处理,使陶瓷材料内部含有金属成分,深度达到数十微米(μm),金属分子与陶瓷分子相互扩散,形成稳定的金属渗透梯度层,使陶瓷与金属两种材料结合在一起.这种结合方法需要较高的压力与温度.采用本研发者具有自主知识产权的专利技术后,用特殊烧结方式,不需要高压就能使陶瓷预金属化,目前已能达到批量生产.过程如下[12]:

3.2.1 丝网印刷 先制造与LED焊接线路形状一致的模版,在丝网上涂感光胶,把模版放在感光胶上,用曝光机曝光.丝网上模板未被遮住的部分曝光,感光胶凝固,遮住部分的感光胶没有凝固;用水冲洗,洗去未曝光部分,再用银浆作为油墨,将丝网放置在陶瓷基片上,把银浆印在陶瓷基片上,由于丝网上模板被遮住部分是透空的,银浆被印在陶瓷基片上相应位置,而其余部分有胶封住,银浆便没有印上.

3.2.2 陶瓷烧结 将印刷好的陶瓷基片在陶瓷烧结炉中烧结.浆料必须具有合适的粘度和触变性(即粘度随外力而改变的性质).固体微粒是厚膜的组成部分,决定膜的性质和用途.载体在烧结过程中分解逸出.载体中至少含有三种成分:树脂或聚合物粘合剂、溶剂和表面活化剂.粘合剂为浆料提供基本的流变特性.溶剂稀释树脂,随后挥发掉,以使印刷图样干涸.活化剂使固体微粒被载体浸润并适当分散于载体中,进而银浆与陶瓷基片间形成良好的熔合,在烧结后形成银的烧结层面即银箔.烧结后的银箔高出陶瓷基片15~20μm.由上述工艺制成的LED陶瓷基片,可作为LED的载体,具有较好的电气绝缘和热传导性能,并兼备较理想的刚性和耐腐蚀性能,符合欧盟限制有害物质指令(RoHS)环保的要求.目前采用氧化铝与氮化铝两种材料的陶瓷基片,已应用于LED灯具中.

4 陶瓷基片性能的测试

4.1 热传导性能测试

试验采用厚度为0.5mm的氧化铝陶瓷基片,陶瓷基片散热的5WLED射灯[13]焊点温度与灯壳温度的实测数据如,表2.

表2 采用陶瓷基片散热5WLED射灯焊点温度与灯壳温度的实测数据(环境温度35℃)Table 2 Measured data(ambient temperature 35℃)for 5WLED with ceramic substrate heat dissipation spotlight solder temperature and its shell temperature

由表2可见,采用陶瓷基片可有效降低热阻,在热平衡时温度仅为1℃左右.起关键性作用的是陶瓷的热传导系数,数值愈高散热能力愈好.在LED领域散热基板最主要的作用就在于有效地将热能从LED芯片传导到环境中,降低LED芯片温度,增加发光效率,延长LED寿命.散热基板热传导系数成为业界在选用散热基板时,重要的评估依据之一.常用材料的导热系数,如表3.

表3 常用材料的导热系数Table 3 Thermal conduction coefficients for commonly used material

可见陶瓷基片的导热性能比铝基板强10~30倍.

4.2 绝缘性能测试

分别在基片中心点的上下面和在基片边缘处用高压测试仪以3kV以高压脉冲连续电击30s,均没有发生击穿,基片的最高能耐压可达28kV.

4.3 氧化铝陶瓷基片具有优良的抗热震性能

金属层与氧化铝陶瓷之间的抗剥离强度较大,达到6.5~18N/mm,是铝基板的4~10倍.

4.4 LED灯具的测试

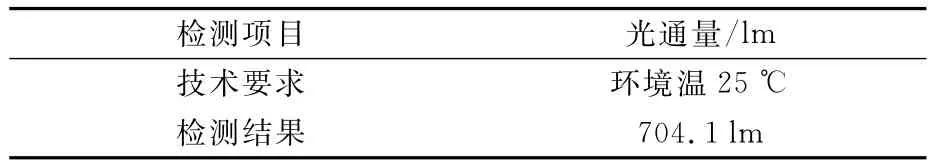

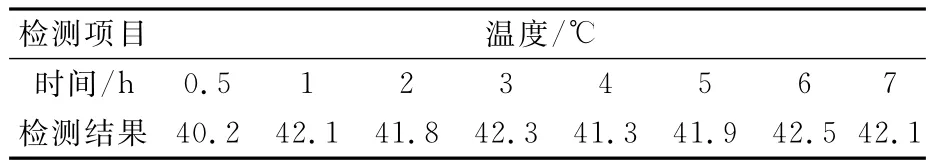

用陶瓷基片等复合技术制成的8WLED日光灯,经浙江方圆检测集团检测的数据如表4~6.

表4 用陶瓷基片复合技术3528制成8WLED日光灯的光通量lm检测数据Table 4 Luminous flux measurement data(lm)for 8W LED daylight lamp made with ceramic substrate composite technology 3528

表5 用陶瓷基片复合技术3528制成8WLED日光灯的焊点温度℃(环境温度25℃)Table 5 Solder temperature detection data(℃)(ambient temperature 25℃)for 8WLED daylight lamp made with ceramic subtrate composite technology 3528

表6 用陶瓷基片复合技术3528制成8WLED日光灯的外壳温度℃(环境温度25℃)Table 6 Case temperature(℃)(ambient temperature 25℃)for 8WLED daylight lamp made with ceramic substrate composite technology 3528

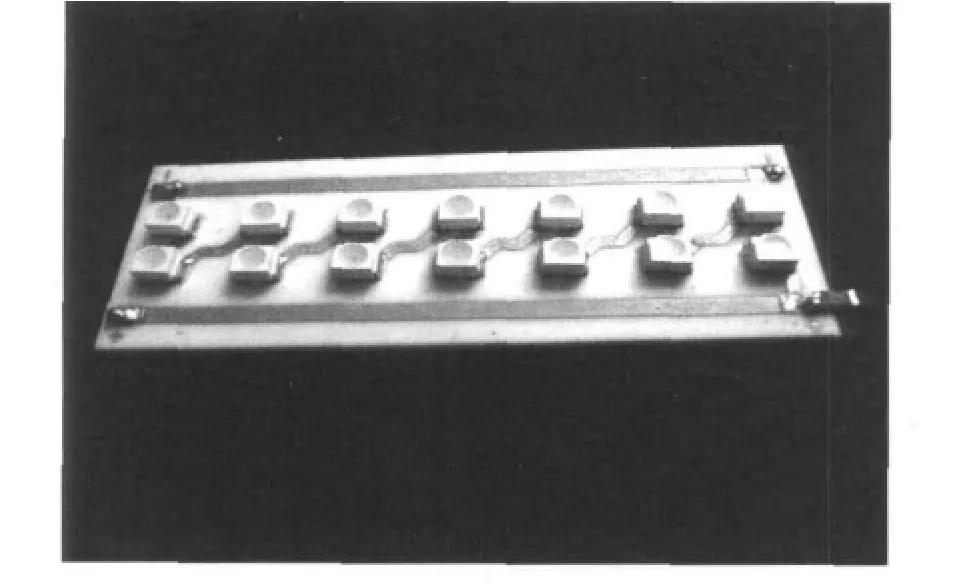

这里LED日光灯由于是内置式电源,其热源还包括电源装置的发热,故焊点与外壳两者温度有一定差距.下图为LED陶瓷基片焊接的3528实物图片.

图6 陶瓷基片焊接的3528实物图片Figure 6 3528physical picture welded with LED ceramic substrate

5 结 语

陶瓷基片以其独特的性能应用于绝缘散热载体,在很多方面远远超过铝基板,而自身又具有显著的抗热震性能和热稳定性能,对提高发热量大的电子器件的稳定性有明显的作用.陶瓷基片中的氧化铝陶瓷基片由于导热性、绝缘性、高频性以及抗震动性等优势,在LED散热以及大功率、高密度封装器件的散热过程中担当了重要的角色.作者在研制和组织批量生产过程中取得专利三项[11-13],其中发明专利两项.陶瓷基片代替铝基板有广阔的应用价值,采用此方式,价格已经与铝基板相近,适合用于制作大功率的LED路灯、投光灯、工矿灯[14].

[1]陈元灯,陈 宇.LED制造技术与应用[M].北京:电子工业出版社,1992:14.

[2]NARENDRAN N,GU Y M.Life of LED-based white light sources[J].IEEE J Disp Tech,2005,1:167-171.

[3]ARIK M,PETROSKI J,WEAVER S.Thermal challenges in the future generation solid state lighting applications:Light emitting diodes[C]//IEEE Inter society Conference on Thermal Phenomena.HaWaii,USA:美国夏威夷国际会议录,2001:113-120.

[4]向建化.大功率LED微小型相变热沉制造及性能研究[D].华南理工大学,2010.

[5]苏 达.大功率LED封装散热性能的若干问题研究[D].浙江大学,2008.

[6]方 亮,钟前刚,何 建,等.大功率LED封装用散热铝基板的制备与性能研究[J].材料导报,2011(2):3.

[7]WANG X H.Study on system level thermal management and mechanism of heat dissipation enhancement for tunnel LED[D].Hangzhou:Zhejiang University,2012.

[8]李 鹏.发光二极管(LED)灯具的热分析与散热设计[J].光源与照明,2008(4):89-91.

[9]夏于红,罗渝东.大功率LED路灯散热模拟与优化[J].黑龙江科技信息,2010(6):38-39.

[10]甄海威.陶瓷基片在LED散热中的应用[J].高工LED技术与应用,2012(1):23-25

[11]何永祥,甄海威.陶瓷、铝、多孔铜的复合材料:中国,201110242571.2[P].2011-08-23.

[12]何永祥,沈颖玲.一种采用多孔金属材料作为散热装置的大功率发光二极管:中国,200610154940.1[P].2006-11-30.

[13]何永祥,甄海威,沈颖玲.一种采用陶瓷载体的LED灯:中国,201220094135.5[P].2012-03-14.

[14]陈桂梅.陶瓷基板+多孔铜技术悄然问世[N].照明周刊,2012(3):188-189.