基于抗老化剂含量分布的交联聚乙烯电缆绝缘层老化特性

2022-09-26尹游李诗雨胡佳周凯

尹游,李诗雨,胡佳,周凯

(1.国网四川省电力公司乐山供电公司,四川乐山 614000;2.四川大学电气工程学院,成都 610065)

交联聚乙烯电力电缆因其优异的力学和绝缘性能,已广泛应用于城市配电网中[1-3]。据统计,截至2020 年初,国家电网公司在运配电电缆总长度已达到76.7 万km[4]。电缆在整个运行周期内持续受到多种老化因子(如电场、温度、水分等)作用,绝缘层逐渐劣化,各项性能下降,产生危及电缆安全运行的绝缘缺陷,并可能进一步引发故障,导致停电事故,目前老化缺陷已成为电缆发生故障的一个重要原因[5]。因此,分析现场运行电缆绝缘层老化特性及其成因,对于认识电缆在实际复杂环境运行过程中的老化规律及对老化状况的诊断具有重要意义。

针对运行中的老化电缆,Hvidsten 等[6]、Steinfeld 等[7]和周凯等[8]研究发现,电缆的半导电层会在运行过程中发生电化学降解并产生微孔,半导电层炭黑材料会逐渐扩散进入交联聚乙烯内部,加速电缆劣化。任广振等[9]、罗潘等[10]研究发现,退运高压交联聚乙烯电缆不同位置的绝缘层理化性能和空间电荷分布存在差异。刘刚等[11]对退运电缆绝缘层理化和介电性能进行了分析,并评估了电缆的剩余使用寿命。目前的研究主要关注运行电缆绝缘层的理化和介电性能,而电缆在服役期间的绝缘层老化特性变化过程与内部抗老化剂的关联尚未引起充分关注。

实际上,电缆绝缘层中的抗老化剂含量与其劣化情况紧密相关[12-13]。电缆运行过程中,绝缘层内部的抗老化剂被消耗或流失,含量逐渐减少,并进一步加剧电缆老化。而抗老化剂含量的减少与实际运行电缆老化特性之间存在何种关联,目前还未见相关研究报道。分析寻找运行老化电缆绝缘层不同位置老化状态和内部抗老化剂存留情况之间的关联,对分析运行电缆老化机理,以及为绝缘诊断与修复技术在运行老化电缆中的应用提供帮助,都具有重要意义。

笔者分析了不同运行年限退运交联聚乙烯电缆绝缘层径向不同区域的热氧老化和电气强度差异,并建立了不同时期电缆绝缘层中抗老化剂含量的分布模型,为探究现场运行电缆绝缘层的老化行为特性提供参考。

1 实验部分

1.1 主要原材料

城市10 kV 配电网退运交联聚乙烯电缆:YJLV22 8.7/10 kV,绝缘层厚度为4.5 mm,某公司;

城市10 kV 配电网新交联聚乙烯电缆:YJLV22 8.7/10 kV,绝缘层厚度为4.5 mm,尚纬股份有限公司。

1.2 主要仪器与设备

傅里叶变换红外光谱(FTIR)仪:Nicolet 6700型,美国热电公司;

差示扫描量热(DSC)仪:Q200 型,美国TA 公司;

电压击穿试验仪:DDJ-50kV 型,北京冠测精电仪器设备有限公司。

1.3 样品制备

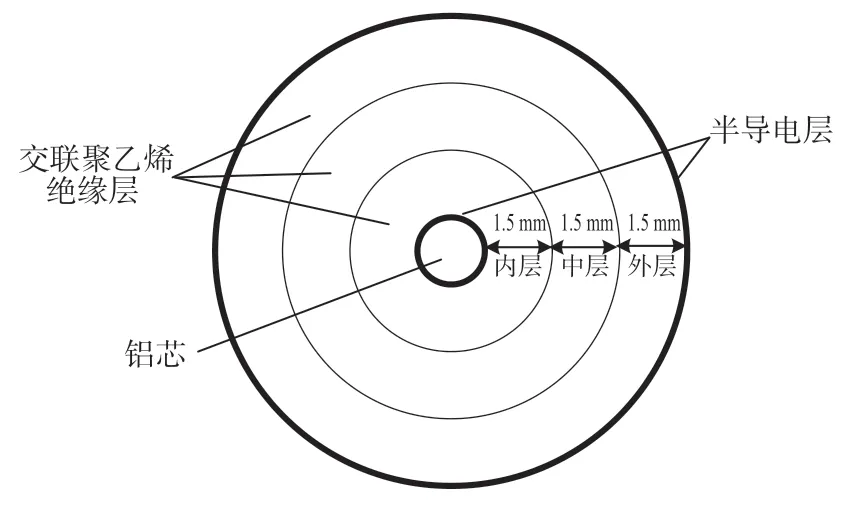

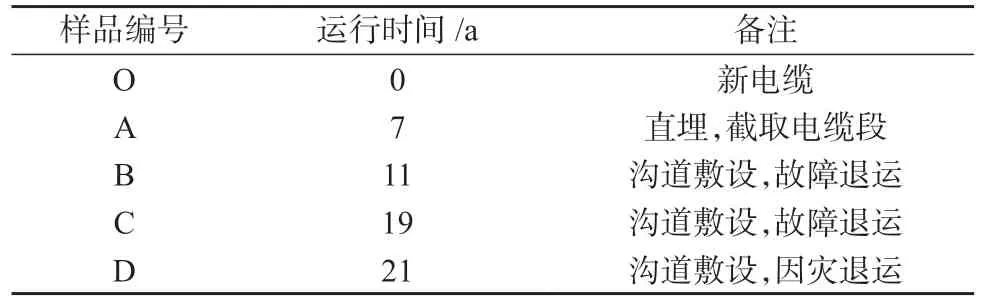

采用切片机对交联聚乙烯电缆绝缘层的不同位置(内、中、外层)进行取样,取样位置如图1所示。以新交联聚乙烯电缆绝缘层作为对照样品,对退运交联聚乙烯电缆绝缘层进行测试分析。不同运行年限交联聚乙烯电缆绝缘层的样品编号见表1。

图1 交联聚乙烯电缆绝缘层不同位置取样示意图

表1 不同运行年限交联聚乙烯电缆的样品编号

1.4 性能测试

FTIR 测试:测试波数为400~4 000 cm-1,分辨率为0.09 cm-1。测试样品厚度选取(120±20) μm,尽可能保持一致,以减少测试误差,测试前用酒精擦拭样品表面,并在25℃下放置2 h。

氧化诱导时间测试:参照GB/T 19466.6-2009,测试升温前,将试样在氮气气氛下预先吹洗5 min,氮气流速为(50±5) mL/min,在氮气气氛下,将试样以20℃/min 的速率从室温加热到测试温度200℃,并恒定在该温度约10 min,此后将氮气更换成流速为(50±5) mL/min 的干燥氧气,并把氮气和氧气的切换点作为测试记录的起始点,继续加热直到DSC 曲线出现明显放热峰,该段时间即为测试样品的氧化诱导时间。

电气强度测试:参照GB/T 1408.1-2016,选取直径为25 mm 的球-球电极进行试验。为防止测试升压过程中电极边缘空气产生局部放电,将试样和电极全部浸入25#变压器油中。试验采用匀速升压方式,升压速率为1 kV/s,试验环境温度为20℃,相对湿度为60%,对测试结果进行Weibull 统计分析。

2 结果与讨论

2.1 FTIR 测试

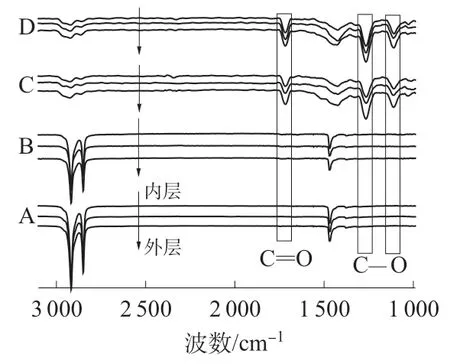

对不同运行年限退运交联聚乙烯电缆绝缘层样品的不同位置取样,进行FTIR 测试,结果如图2所示。

图2 不同运行年限退运交联聚乙烯电缆绝缘层样品不同位置取样FTIR 测试结果

由于退运电缆的绝缘层为交联聚乙烯,因此在如图2 所示的FTIR 谱图中的1 435,2 864,2 922 cm-1处出现亚甲基面外变形振动、对称和不对称伸缩振动峰以及1 370 cm-1处的甲基伸缩振动峰。随着运行年限的增加,这几处的红外吸收峰强度逐渐减小,这是因为电缆在运行过程中,绝缘层受到电场、温度、空气等因素的作用,交联聚乙烯发生分子链的断裂和一系列氧化等化学反应,导致甲基和亚甲基的红外吸收峰强度减小[8]。

随着运行年限的增加,退运电缆绝缘层的FTIR谱图中开始出现C=O (1 720 cm-1),C—O (1 276,1 113 cm-1)的特征峰,表明电缆存在较为明显的热氧老化,且吸收峰强度随运行年限增加而增大,绝缘不同位置的吸收峰强不同,其氧化程度存在差异。

羰基吸收峰强度可以直接表征绝缘层的热氧老化程度。因此,为进一步确定绝缘层不同位置的热氧老化程度差异,定义绝缘层的内层或外层在1 720 cm-1处的羰基吸收峰面积(Rn)与对应中层吸收峰面积(Rm)的差值比(ΔRn)如式(1)所示:

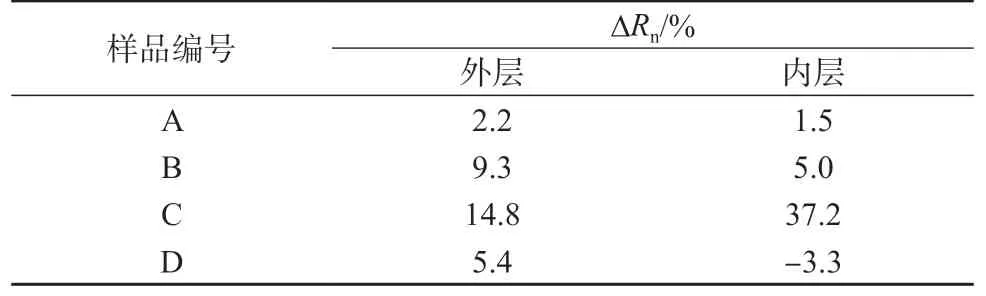

式(1)中,ΔRn>0,说明该层热氧老化程度大于中层,ΔRn<0,说明该层热氧老化程度小于中层。不同运行年限退运交联聚乙烯电缆绝缘层内、外层的ΔRn计算结果见表2。

表2 不同运行年限退运交联聚乙烯电缆绝缘层内、外层的ΔRn 计算结果

由表2 可以看出,A,B,C 退运电缆绝缘层的内层和外层的热氧老化程度大于中层,D 退运电缆绝缘层的内层的热氧老化程度小于外层和中层,表明电缆在运行过程中其绝缘层的热氧老化程度存在差异,为非均匀老化。电缆运行初期,绝缘层热氧老化不明显,径向的热氧老化程度差异不大。而对于运行时间更长的电缆绝缘层,该差异性更加明显。整体而言,电缆绝缘层径向热氧老化的差异性随着运行年限的增加而呈现先增大后减小的趋势。

2.2 氧化诱导期测试

氧化诱导时间可以作为衡量交联聚乙烯氧化稳定性的参数,其可以反映电缆绝缘层中抗氧剂消耗完全的时间,也可反映材料内部抗氧剂含量的多少[14]。不同运行年限交联聚乙烯电缆绝缘层各层的氧化诱导时间测试结果见表3。

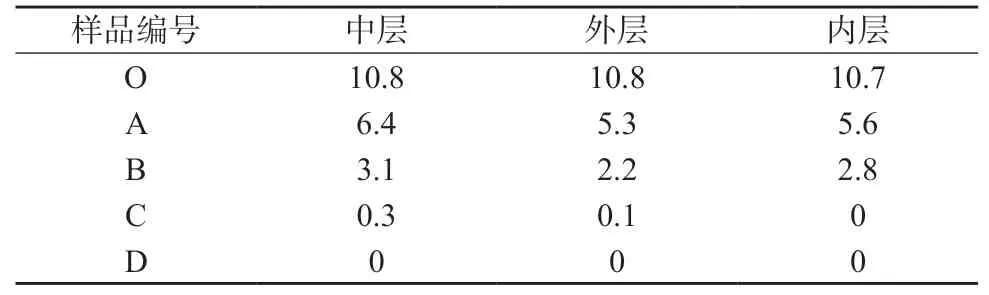

表3 不同运行年限交联聚乙烯电缆绝缘层各层的氧化诱导时间测试结果 min

电缆在运行期间,绝缘层受到多种老化因子作用产生自由基,内部的抗氧剂与自由基反应逐渐消耗,表现为随着运行年限的增加,内部抗氧剂含量逐渐降低,氧化诱导时间逐渐减小,材料的抗热氧老化能力下降,此时绝缘在受到各老化因子作用时,其热氧老化速率会加快。

对比表3 数据可以发现,相比新电缆绝缘层,不同运行年限电缆绝缘层不同位置抗氧剂减少的情况有所差异,其外层和内层抗氧剂减少的速率更快,表明电缆在运行过程中其内部的抗氧剂的消耗和流失沿径向是非均匀的。这是因为电缆在运行过程中,其外层和内层受到老化因子的作用更强,绝缘层中的抗氧剂消耗和流失更快。运行19 a 及以上时,退运电缆C 和D 绝缘层的氧化诱导时间基本为0,说明其内部抗氧剂的含量基本为0。

2.3 电气强度测试

电气强度是衡量交联聚乙烯电缆绝缘层质量水平最直接有效的参数。对不同运行年限交联聚乙烯电缆绝缘层各层位置取样后进行电气强度测试,测试结果的Weibull 分布如图3 所示。

取失效概率为63.2%对应的数值作为样品的电气强度。由图3 可以看出,随着电缆运行年限的增加,绝缘层不同位置的电气强度均呈现下降趋势,表明电缆在运行过程中的绝缘性能逐渐劣化。

图3 交联聚乙烯电缆绝缘层各层的电气强度Weibull 分布图

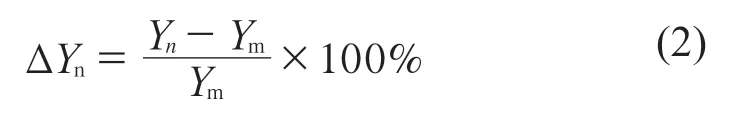

对于同一电缆,其绝缘层不同位置的电气强度大小也并不相同。为进一步表征绝缘层不同位置电气强度的差异,定义绝缘层内、外层的电气强度(Yn)与对应中层(Ym)的电气强度的差值比(ΔYn)如式(2)所示:

不同运行年限交联聚乙烯电缆绝缘层各层的ΔYn计算结果见表4。

由图3 和表4 可以看出,新电缆绝缘层径向不同位置的电气强度也有所不同,这可能是电缆在制造过程中内、外侧受热不均匀、电气强度数据的分散性等原因造成的,但其差异性小;对于退运电缆,绝缘层内、外层的电气强度小于中层,绝缘层径向不同位置的电气强度大小具有明显的差异性,这种差异性随电缆运行年限的增加表现为先增大后减小的趋势。运行19 a 的C 退运电缆绝缘层内层的电气强度与中层差异最大,其ΔYn达到13.9%。

表4 不同运行年限交联聚乙烯电缆绝缘层各层的ΔYn 计算结果

交联聚乙烯电缆绝缘层的电气强度与材料内部的电压稳定剂具有紧密的联系。电压稳定剂具有较高的电子亲和能,能够捕获高能电子[13],在进行电气强度测试时,它们会削弱高能电子对交联聚乙烯分子链的破坏作用,导致电缆绝缘层的电气强度升高。由于电缆绝缘层中电压稳定剂的准确含量很难直接测量,因此,对于电缆绝缘层本身而言,电气强度的大小可以侧面反映电缆绝缘层中电压稳定剂的存留情况。

由于试验电缆绝缘层中的电压稳定剂种类未知,因此只讨论同一电缆绝缘层的差异性情况。电缆绝缘层因受到工作电压、过电压等的影响,绝缘层内部的电压稳定剂会逐渐消耗,其耐电性能下降。由图3 和表4 可知,绝缘层不同位置的耐电性能不同,绝缘层中层的耐电性能较内层高,这是因为绝缘层内层在运行中受到的电场强度更高,电压稳定剂更易被消耗。而绝缘层外层的耐电性能比中层低,这可能是因为电缆运行环境潮湿,绝缘层外层中的电压稳定剂流失情况比较严重导致的。

2.4 电缆绝缘层抗老化剂含量分布模型

上述测试结果表明,电缆绝缘层径向不同位置的老化存在差异。这是因为电缆在投入运行后,绝缘层受到电场、温度、水分、外部环境等的影响程度是不同的。以将绝缘层分为外层、中层和内层为例,外层绝缘更易受到外部环境的影响,如空气、水分、机械应力等,内层受到运行温度、电场、金属离子腐蚀[8,15]等的作用更加明显,而中层通常介于两者之间。绝缘层不同位置受到老化因子作用程度不同会导致绝缘层的运行老化出现不均匀现象,而这种现象在整个电缆运行周期内会逐渐显现。

为了减缓老化速率,提高运行寿命,电缆在生产制造过程中会向绝缘料中加入一系列的添加剂,其中电压稳定剂和抗氧剂与电缆绝缘层的老化进程密切相关。电压稳定剂可以增强材料的耐电性能和抗树枝化性能,抗氧剂可以延缓材料的热氧降解[16]。在电缆运行过程中,绝缘层中的电压稳定剂和抗氧剂含量会逐渐减少。

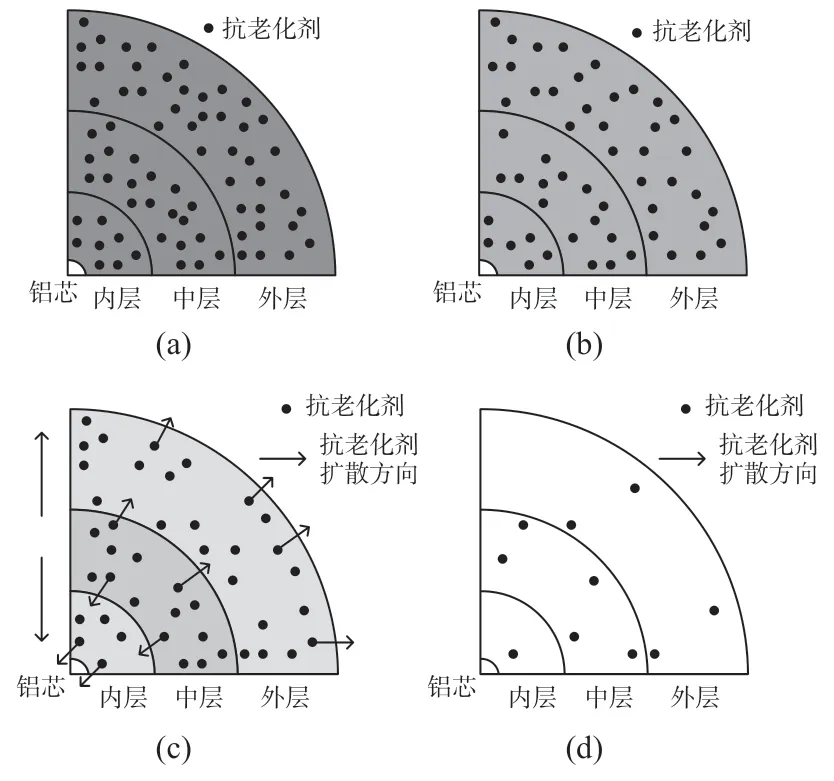

根据不同运行年限退运电缆老化特性分析结果,建立的电缆绝缘层抗老化剂含量分布模型如图4 所示。

图4 电缆绝缘层抗老化剂含量分布模型

由图4 可知,对于新电缆,制造过程中因受热不均等原因,绝缘层不同位置的抗老化剂含量也会不同,但差异很小。对于现场运行老化电缆,抗老化剂在绝缘层不同位置的存留情况与该位置绝缘层的老化状况存在一定的对应关系。电缆在运行初期,由于绝缘层内部存在较高含量的抗老化剂,能够减缓老化速率,此阶段主要为材料内部抗老化剂的逐渐消耗,体现为绝缘层的FTIR 谱图中氧化基团无明显增加,但电气强度和氧化诱导时间有所下降。因运行过程中电缆绝缘层内层受到较大的电场和温度作用,外层受到外部环境(如水分)的影响较大[17],内、外层抗老化剂减少速率高于中层,因而内、外层的电气强度和氧化诱导时间低于中层。此阶段抗老化剂能有效抑制绝缘层的老化,绝缘层的老化程度较轻,不同位置的老化程度差异不明显。

随着运行时间的增加,老化中期,绝缘层内部的抗老化剂含量继续减少,其抑制绝缘层老化速率的能力降低。因绝缘层内层和外层抗老化剂的消耗速度更快,其老化速率会加快,相对中层而言,内、外层的老化程度更严重,绝缘层开始出现比较明显的非均匀老化,此时在抗老化剂浓度差、电场[1]等因素的作用下,中层的抗老化剂会逐渐向内、外层扩散,中层抗老化剂含量在老化因子和扩散运动两者的作用下逐渐减少。当抗老化剂含量较低甚至被完全消耗时,此时电缆绝缘层进入加速老化阶段,绝缘层各层之间的老化速率增加,劣化程度增大,但相互间老化程度的差异性逐渐减小,非均匀老化程度降低。建立的运行电缆在不同时期的抗老化剂含量分布模型,可以为应用电缆绝缘层修复技术提升运行电缆的绝缘性能提供帮助。

4 结论

(1)电缆运行年限较短时,因电缆绝缘层内部抗老化剂的作用,绝缘层的热氧老化程度轻,电气强度和氧化诱导时间有所下降,但绝缘层径向不同位置的数值差异性小。随着运行年限增加,绝缘层径向不同位置受到老化因子的影响程度不同,绝缘层径向不同位置抗老化剂含量开始显著不同,热氧老化程度、电气强度和氧化诱导时间差异性增大,绝缘层出现非均匀老化情况,且非均匀老化程度先增大后减小。

(2)建立的运行电缆在不同时期的抗老化剂含量分布模型,可以为应用电缆绝缘层修复技术提升运行电缆的绝缘性能提供帮助。