橡实淀粉生料酒精发酵与传统酒精发酵的能耗和成分组成比较

2012-08-01李安平田玉峰谢碧霞林亲录

李安平,田玉峰,谢碧霞,林亲录

(1.中南林业科技大学,湖南 长沙 410004;2.粮食深加工与品质控制湖南省重点实验室,湖南 长沙 410004)

燃料酒精一般通过微生物发酵制得,可以是原料经过蒸煮糖化后发酵(传统发酵法),也可以是无蒸煮直接生料发酵(生料发酵法)[1]。原料蒸熟糊化需要消耗一定的能源和相应的设备投入,而生料发酵法却可利用生淀粉直接发酵,而无需糊化和糖化等工序,相对而言操作工序更为简便[2-3]。在酒精发酵产物中,除主要的酒精和二氧化碳外,同时也产生多种副产物,包括醇(杂醇油、甲醇、丙醇)、醛(巴豆醛、乙醛)、酸(丁酸、醋酸)、酯(乙酸甲酯、乙酸乙酯)等4类[4]。这些副产物主要与所用原料、酵母菌种和发酵途径有关,其含量高低影响着酒精质量。

橡实是泛指除大量栽培种板栗以外的壳斗科(Fagaceae)植物种仁的总称[5]。我国橡实资源非常丰富,年产橡实估计在60~70亿kg。橡实种仁中淀粉含量高达50% ~75%,然而大多数橡实种仁苦涩味重,不能直接食用,实际利用较少。以橡实淀粉为原料生产生物燃料酒精则是一条较好的利用途径。栓皮栎是橡实中较具代表性的品种,因此,本文以栓皮栎为原料发酵生产燃料酒精,比较生料发酵与传统发酵间在工艺参数、能耗和化学成分等方面的差异,以期为橡实燃料酒精发酵工艺生产提供科学依据。

1 材料与方法

1.1 实验材料

菌种:耐高温型酿酒活性干酵母,湖北安琪酵母股份有限公司。原料:栓皮栎(Quercus variabilis Blume)采自湖南省南岳衡山。酶制剂:糖化酶5 000 U/mL,上海瑞丰生物工程有限公司;α-淀粉酶5 000 U/mL,无锡赛德生物工程有限公司;酸性蛋白酶20 000 U/g无锡杰能科生物工程有限公司。

标样:无水乙醇为AR级,葡萄糖、果糖、乳酸、琥珀酸、甘油和乙酸均为HPLC级。主要实验仪器与设备采用LC-20A高压液相色谱仪:日本岛津公司;Agilent 7890A气质联用仪:Agilent公司。

1.2 发酵方法

1.2.1 生料发酵工艺 橡实淀粉(50 g)→加水调配→同时加入α-淀粉酶、糖化酶、酸性蛋白酶、酵母菌株→发酵→蒸馏→酒精。

1.2.2 传统发酵工艺 橡实淀粉(50 g)→加水调配→蒸煮→冷却→液化→糖化→调pH→接种→发酵→蒸馏→酒精。

1.3 酒精浓度和酒精转化率的测定[6]

取100 mL成熟的发酵醪液到蒸馏瓶中,加100 mL水,混匀后蒸馏。馏出液到100 mL时,用酒精比重计测定馏出液中的酒精浓度。

酒精转化率=[酒精体积(mL)×酒精体积分数(%)]/淀粉含量(g)×100%

1.4 发酵醪液组分的测定[6-9]

色谱条件:流动相 0.01 mol/L H2SO4;流量 0.7 mL/min;柱温60 ℃;进样量20 μL。

样品的预处理:将发酵醪液稀释100倍后,准确量取2 mL稀释后的发酵醪液,经5 000 r/min离心10 min后取上清液,经0.22 μm水系膜过滤后进样。

1.5 发酵醪液挥发性组成的测定[8-9]

质谱条件:(质谱仪默认条件)电离方式:EI+;发射电流:200 μA;电子能量:70 eV;接口温度:250℃;离子源温度:200℃;检测器电压:350 V。

色谱条件:起始温度35℃,保留时间3 min,升温速率5℃/min,停止温度50℃,升温速率6℃/min,停止温度130℃,升温速率:10℃/min,停止温度230℃,保留时间8 min。

进样条件:进样温度250℃;载气He;载气流量0.8 mL/min。

样品处理:固相微萃取,取10 mL样品置于15 mL顶空瓶中,45℃水浴,用100 μm PDMS萃取头吸附40 min后,自动进样,解析3 min。

结果处理:化合物的定量使用Hewlett-Packard软件按峰面积归一化法计算各峰峰面积的相对百分含量,并根据上述条件下获得的MS图谱,结合色谱保留规律,与NIST谱库作对比,确定化合物成分。

1.6 热量计算方法[10]

(1)水吸收热量Qc计算公式为:Qc=C·m·△t

其中:Qc为热量,kJ;C为水的比热容,4.2 kJ/(Kg·℃);m为质量,kg;△t为变化的温度,℃。

(2)水散热量Qu计算公式为:Qu=U·A·△T·h

其中:Qu为热量,kJ,不考虑热辐射、对流等因素影响;U为空气与水间之热传系数,50 W/(m2·K);A为接触表面积,m2;△T为变化的温度,℃;h为传热时间,h。

(3)各个工艺段所需热量Q为醪液达到一定温度所需热量与恒温时段所需补充的热量之和。即:Q=Qc+Qu。

(4)蒸煮工段消耗热量Q:Q=Qc+Qu=Cm△t+UA△Th

(5)液化工段消耗热量Q:液化时,不需要将醪液从25℃加热到60℃,只需从蒸煮后的100℃冷却到 60 ℃,再恒温 0.5 h,所以,Q=Qu=UA△Th。

(6)糖化工段消耗热量Q:Q=Qu=UA△Th。

(7)主发酵工段消耗热量Q:由于向醪液中添加酵母需要在室温下进行,所以,要先让醪液降温至室温,再加热至所需温度,并恒温。Q=Qc+Qu=Cm△t+UA△Th。

1.7 数据统计分析

实验结果采用X±S表示,数据用SPSS 17 for Windows软件中的独立样本t检验分析。

2 结果与分析

2.1 生料发酵法与传统发酵法对橡实淀粉酒精转化率的影响

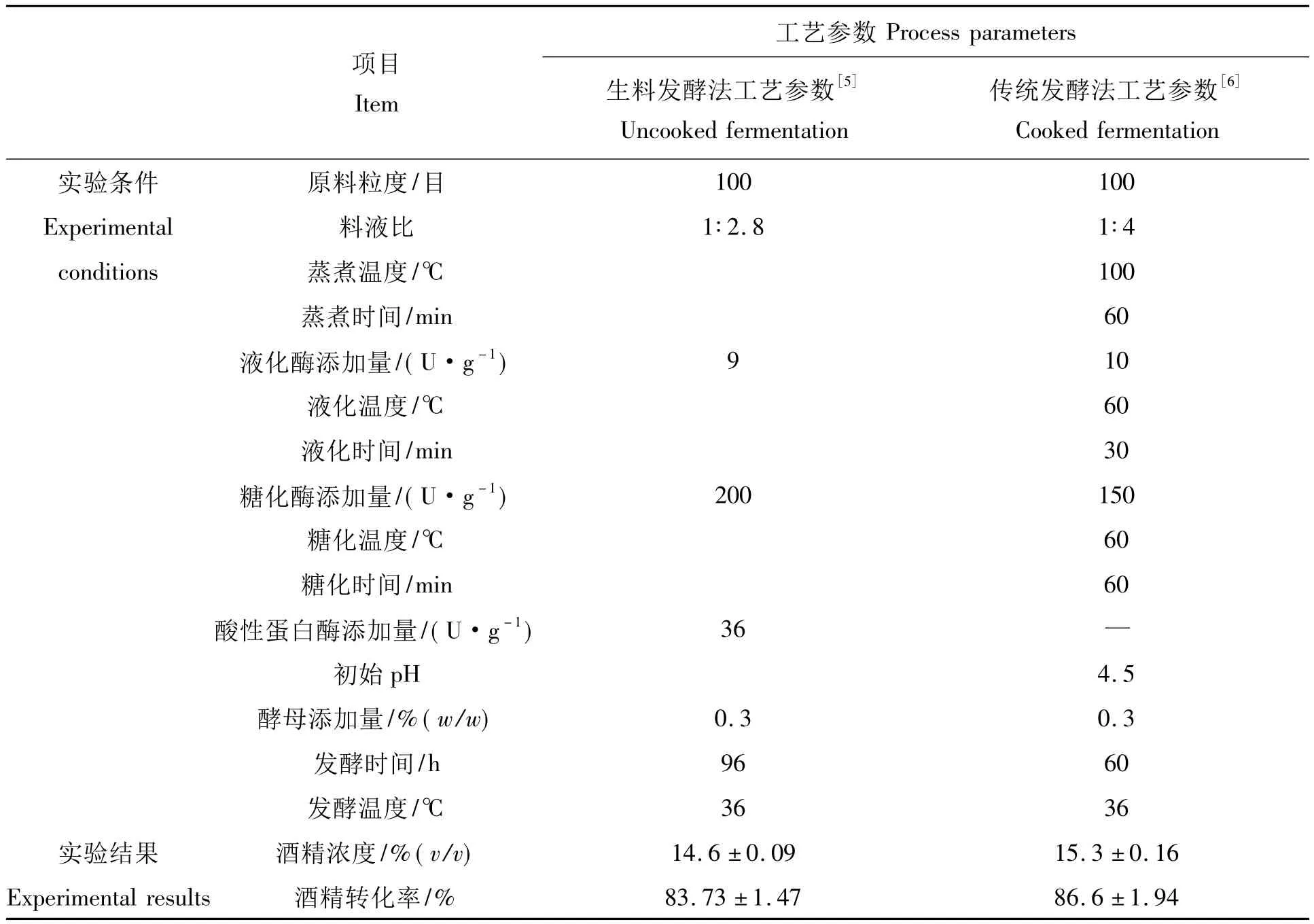

分别以等量的橡实(50 g)进行生料酒精发酵法和传统酒精发酵法实验,实验条件和结果见表1。可看出,生料发酵糖化酶用量略大于传统发酵,达到发酵终点的时间稍长于传统发酵。生料发酵时间长是因为橡实淀粉没有经过高温蒸煮,即淀粉没有糊化,酵母在开始发酵时可资利用的葡萄糖较少,因此生料发酵需要消耗更多的糖化酶。生料发酵法的工序比传统发酵法的工序简单,减少了蒸煮、液化、糖化和调节初始pH等4个步骤,相应降低了对厂房、设备需求和人力的需求,从而降低了生产成本。生料发酵法与传统发酵法的料液比从1∶2.8递增到1∶4,即使生料发酵法所需的水较少,对资源也是一种节约。实验结果显示,生料发酵的酒精度和酒精转化率均略低于传统发酵,但两者无显著性差异(P>0.05),结果基本接近,然而生料发酵法所需能耗却低,工序更少。

表1 生料发酵与传统发酵的工艺参数和酒精转化率的对比Tab.1 Comparison of the process parameters and alcohol conversion rate on the uncooked and cooked acorn starch fermentation technology

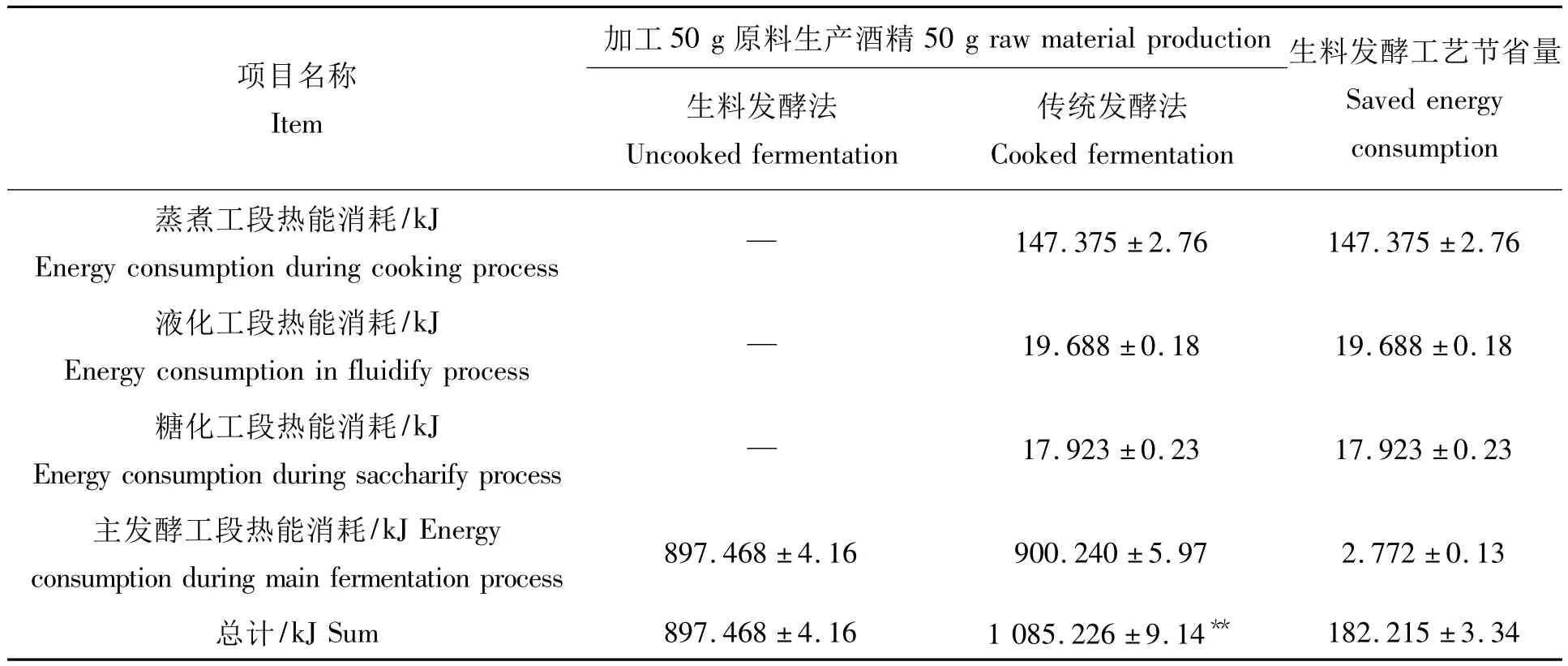

2.2 生料发酵法与传统发酵法的热能消耗对比

在发酵温度为36℃左右,橡实原料为50 g,反应容器为250 mL锥形瓶进行实验。反应容器如果转换成等体积的长方形容器(长×宽×高=0.05 m×0.05 m×0.1 m),其表面积为0.022 5 m2。生料发酵法和传统发酵法的拌料用水分别为1∶2.8和1∶4的情况下,拌料水消耗分别为0.14和0.20 kg,其热能消耗结果见表2。

图1 生料发酵法与传统发酵法所得发酵醪液组分HPLC图Fig.1 Comparison of HPLC chromatograph of the fermented liquors on uncooked and cooked acorn starch fermentation technology

表2 生料发酵法与传统发酵法的能量消耗比较Tab.2 Comparison on the energy consumption on uncooked and cooked acorn starch fermentation technology

由表2可知,利用50 g橡实原料酿造成酒,2种发酵方法在主发酵工段热能消耗没有显著差异(P>0.05),但在总的热能消耗方面有显著差异(P<0.05)。传统发酵法比生料发酵法多了3道工序,包括蒸煮工段、液化工段和糖化工段,热能消耗增加了 184.986 kJ。在酿造过程中,生料发酵法比传统发酵法节省热能消耗共计182.215 kJ。通过换算,即加工1 t橡实原料,生料发酵可节省热能3.8 ×106kJ,相当于节省164.8 kg标煤(煤的燃烧值为23 000 kJ/kg)。因此,生料发酵法能减少热能消耗,降低生产成本。

2.3 生料发酵法与传统发酵法所得发酵醪液组分比较

发酵醪液组成成分的纯度在一定程度上反映了酒精的质量好坏,因此,通过HPLC对2种发酵方法产生的醪液组分进行了分析。由于待测定的葡萄糖、果糖、乙醇及甘油等均不含共轭双键,无紫外光吸收,故选用示差折光检测器检测。对于其它的有机酸,因羧基中氧上孤对电子的跃迁,使其在205~215 nm有紫外吸收峰,所以选用紫外检测器检测,并将波长设定为均有较大吸收的205 nm。结果见图1和表3。图中A1、A2、A3分别为用示差折光检测器检测的标准样品、生料发酵醪液和传统发酵的发酵醪液的色谱图,B1、B2、B3分别为用紫外可见检测器检测的标准品、生料发酵醪液和传统发酵醪液的色谱图。

由进样量为100 mg/L的标样色谱图可知,图1中的峰1代表果糖、峰2代表葡萄糖、峰3代表甘油、峰4代表乙醇、峰5代表乙酸、峰6代表乳酸、峰7代表琥珀酸。由图1中的A2和A3比对,B2和B3比对可以看出,稀释100倍后的传统发酵醪液中的葡萄糖、甘油、乙酸、乳酸、琥珀酸含量均高于生料发酵醪液,而果糖、乙醇含量则差别不大。HPLC的分析表明生料发酵法与传统发酵法的主要产物均是乙醇,主要副产物是乙酸、甘油、乳酸和琥珀酸。生料发酵法醪液的杂质如酸类、甘油、糖类均低于传统发酵工艺。

表3 生料发酵法与传统发酵法所得发酵醪液组分含量Tab.3 Comparison of ingredients of the fermented liquors on uncooked and cooked acorn starch fermentation technology

图2 生料发酵GC-MS图谱Fig.2 GC-MS chromatograph of the uncooked acorn starch fermented liquors

图3 传统发酵GC-MS图谱Fig.3 GC-MS chromatograph of the cooked acorn starch fermented liquors

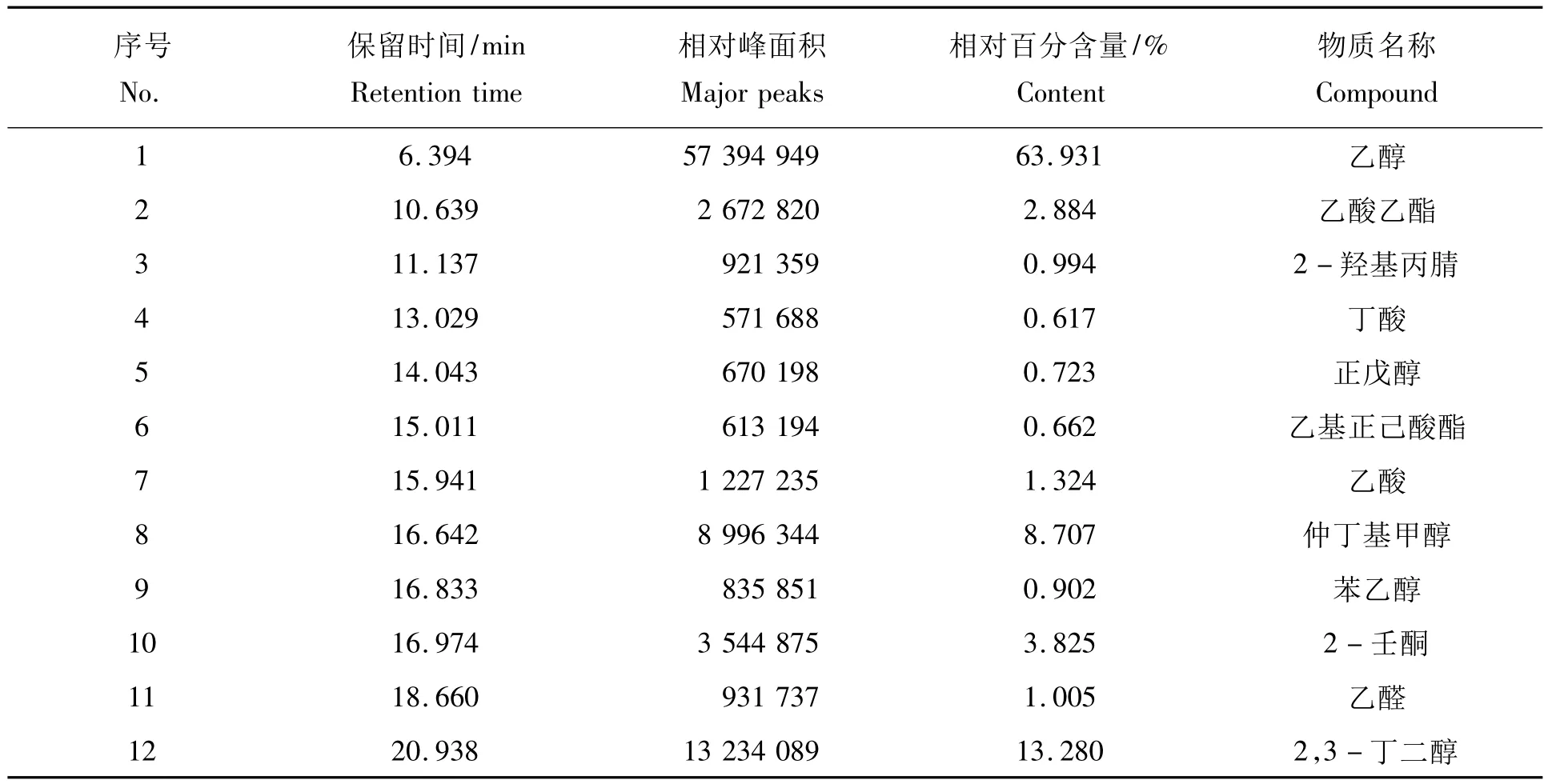

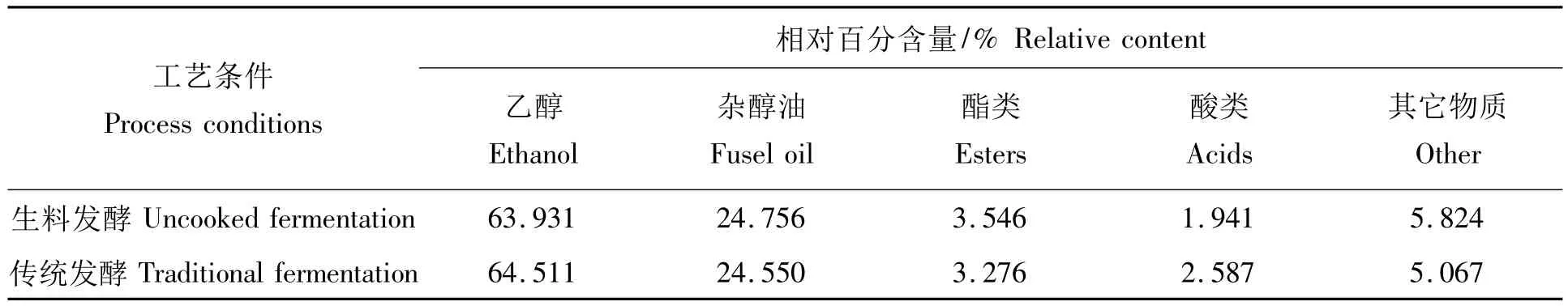

2.4 生料发酵法与传统发酵法中发酵醪液挥发性组分的比较

生料发酵法与传统发酵法两种不同工艺对酒精质量的影响在一定程度上可通过发酵醪液的挥发性成分反映出来。GC-MS的分析结果见图2和图3,表3、表4和表5。

表4 生料发酵GC-MS成分Tab.4 Ingredients of the liquors of uncooked acorn starch fermented by GC-MS

表5 传统发酵GC-MS成分Tab.5 Ingredients of the liquors of cooked acorn starch fermented by GC-MS

从表4、表5的GC-MS分析结果可以看出,橡实淀粉的生料发酵液法与传统发酵法的醪液均检出了12种化合物,包括乙醇、乙酸乙酯、2-羟基丙腈、丁酸、正戊醇、乙基正己酸酯、乙酸、仲丁基甲醇、苯乙醇、2-壬酮、乙醛、2,3-丁二醇,其主要挥发性组分均有乙醇、2,3-丁二醇、仲丁基甲醇等,但生料发酵液法比传统发酵法的醪液少检出3-乙氧基丙醇、3-甲基-3-丁烯醇和乳酸外。

由表6可看出,橡实淀粉生料发酵法和传统发酵法的醪液相比,各挥发性物质在各自发酵醪液中所占比例基本接近。

表6 生料发酵与传统发酵成熟醪GC-MS综合比较Tab.6 Systematic comparison of raw material and classical technology by GC-MS

3 小结

橡实不仅资源丰富,而且淀粉含量高,以橡实淀粉为原料生产燃料酒精具有广阔的前景,可作为我国绿色能源供应多元化战略的有益补充。生料发酵法和传统发酵法相比,工艺更为简便,设备投入更少,能耗更低,具有比较优势。GC-MS及HPLC分析显示,与传统发酵法相比,生料发酵法虽然所产生的酒精含量接近,但酒精质量更优。

[1]张桥,周礼红,康冀川.生物转化淀粉产燃料乙醇的研究进展[J].长江大学学报:自然科学版,2007,4(1):88-91.

[2]卢晓霆,张太日,闫俊,等.玉米生料发酵生产燃料乙醇工艺研究[J].中国酿造,2007(7):128-133.

[3]张梁,陈蕴,石贵阳,等.HPLC法测定玉米浓醪发酵酒精醪液中的纤维二糖和蜜二糖[J].食品与生物技术学报,2005,24(2):89 -93.

[4]段钢,许宏贤.大米生料发酵酒精生产的研究[J].食品与生物技术学报,2008,27(1):95-102.

[5]谢碧霞,李安平,田玉峰,等.响应面法优化橡实淀粉生料发酵生产燃料酒精工艺[J].中南林业科技大学学报,2010,30(12):92-98.

[6]王金鹏.生料淀粉发酵生产酒精的研究[D].天津:天津大学,2004.

[7]陈发河.毛细管气相色谱法测定白酒中的甲醇、乙酸乙酯和杂醇油[J].食品科学,2007,28(1):232.

[8]谢定,钟海雁,刘永乐,等.早籼米及其自然发酵液挥发性成分分析[J].中国粮油学报,2009,24(2):1-4.

[9]胡国栋,张晓磊.顶空固相微萃取——气相色谱/质谱分析啤酒微量香味组分的研究[J].食品与发酵工业,2004,30(2):1-5.

[10]董丹丹,赵黛青,廖翟萍,等.生物基燃料乙醇生产工艺的能耗分析与节能技术综述[J].化工进展,2007,26(11):1596-1602.

[11]李安平,谢碧霞,田玉峰,等.橡实淀粉生料发酵生产燃料酒精工艺研究[J].中国粮油学报,2011,26(3):91-94.