射频薄基板加阶梯槽衬底工艺研究

2012-07-31白永兰任尧儒

白永兰 郭 权 任尧儒

(东莞生益电子有限公司,广东 东莞 523039)

1 前言

随着通信行业步入3G时代,射频线也越来越被广泛应用到PCB中。一般将在空间传播的频率从3 k到300 G的电磁波称为射频。射频(RF)电路则是处理信号的电磁波长与电路或器件尺寸处于同一数量级的电路。

高频无线微波产品上常使用大功率功放管,在高频线路上焊接一张衬底铜基可以满足大功率功率管工作时散热需要;无线滤波线路设计可以是平行的线路,也可以是阶梯槽,如果是线路时,对线路尺寸精度要求很高,如果是阶梯槽时,对阶梯槽大小要求很高。该技术优点:(1)更大的铜块表面积,满足高散热的需要;(2)更精确的阶梯槽尺寸,保证无线微波信号传输过程中最小的损耗;(3)地线层与铜基通过钻孔相连,保证良好的电信号。

通过对客户现在和未来产品需求的调研,以及集团技术情报中心的分析,国家3G牌照已经正式下发,国家已经加大投入建造3G基站网络,而且根据对通信电路板的要求:微波损耗较小,介质特性均匀,厚度一致,散热效果好,干燥效果好等,可预知使用射频/微波高频材料+铜基的PCB需求将进一步加大,其原因是高频材料的损耗小,而又是薄板则其介质均匀性,厚度都比较一致,加上底部用铜基板衬底使得整个板的散热及干燥效果都不错,同时考虑到无线滤波线路的设计采用阶梯槽滤波,故设计成射频PCB-薄基板+Cavity衬底PCB结构的板市场潜力巨大,值得我们研究开发。

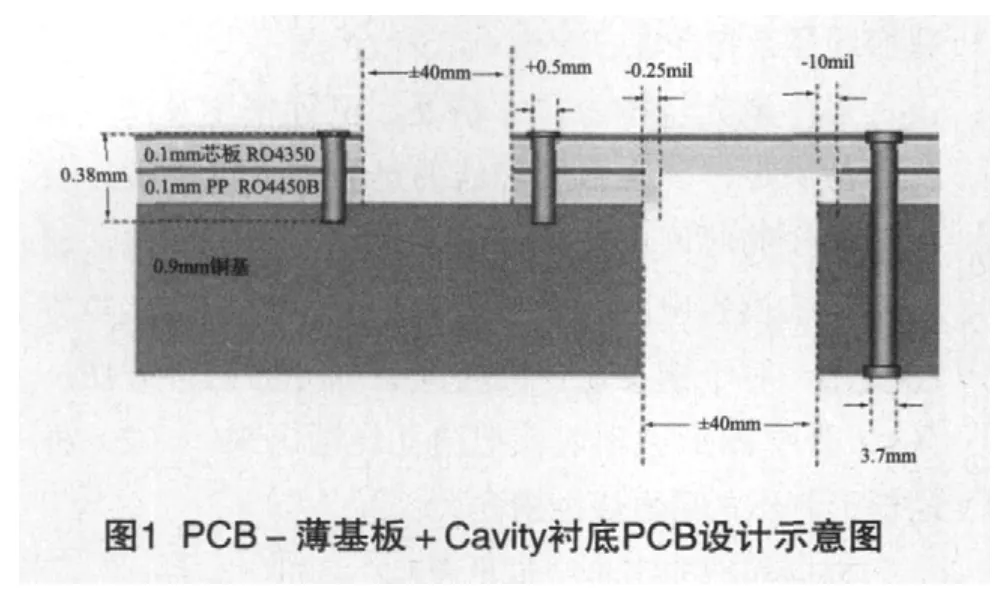

2 产品设计

为了满足微波损耗较小,介质特性均匀,厚度一致,散热效果好,干燥效果好等特点,我们使用射频薄基板和铜基衬底压合成PCB,并在PCB上设计阶梯槽滤波,为了使得微波信号传输过程中的最小损耗,对阶梯槽的尺寸要求非常严格,阶梯槽尺寸要求±40 mm。PCB-薄基板+Cavity衬底PCB具体设计如图1。

3 难点分析与实施方案

3.1 难点分析

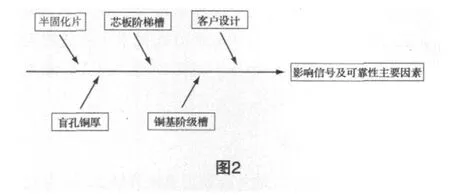

根据设计,为了达到信号低损耗以及板的可靠性,我们分析其主要影响因素如图2。

如上所示,客户设计是无法更改,而半固化片我们可选用某陶瓷高频材料,其余三个因素我们需要从影响槽孔尺寸变化,半固化片开槽的补偿,盲孔电镀原理入手,重点研究这三个关键点,

将此三个关键点分解为如下四个技术点:

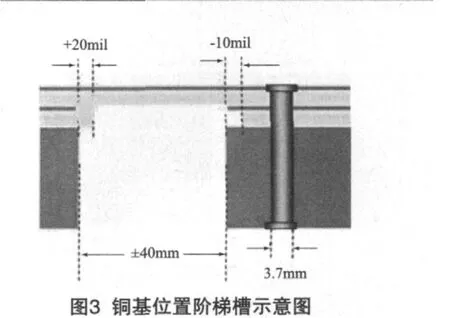

(1)铜基阶梯槽制作(图3所示);

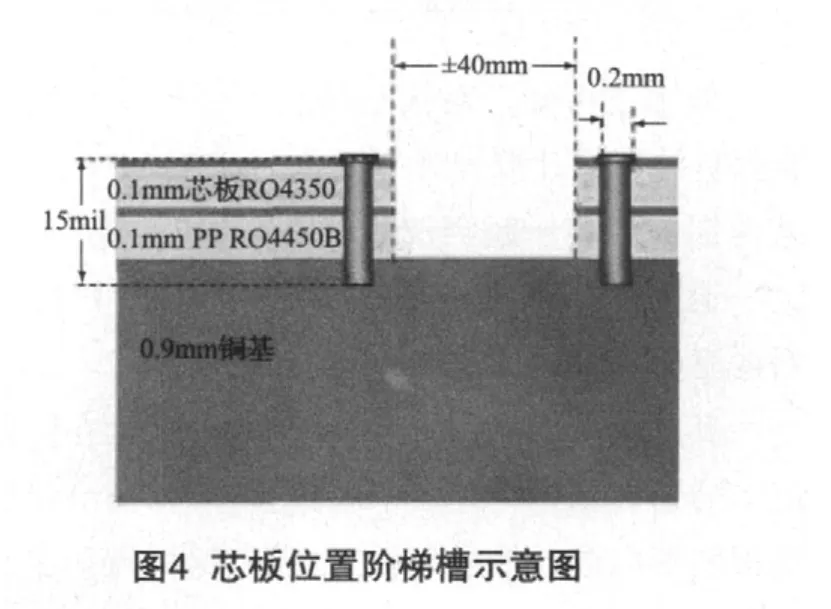

(2)芯板阶梯槽制作(图4所示),芯板阶梯槽可以通过激光烧蚀到铜基面;

(3)衬底阶梯槽底部流胶控制;

(4)盲孔电镀。

3.2 实施方案

3.2.1 铜基阶梯槽制作

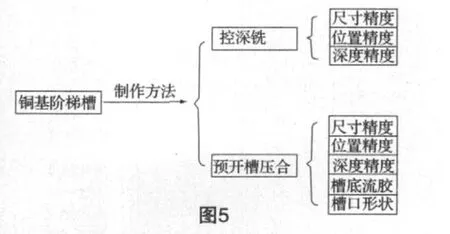

铜基阶梯槽的制作方式及相关因素如图5。

控深铣制作简单,但是对设备要求高,而且其控深铣会伤到介质层,但是不存在槽孔内底部流胶的问题,综合考虑后我们选择了预开槽一次压合。

预开槽压合我们需对来料尺寸精度控制,通过使用铜基上的地位孔来减少芯板上线路和槽孔的对位精度,槽孔形状及精度通过设计不同流程来对比其效果的不同,槽底流胶控制则需半固化片开槽,层压等进行单独研究(见以下3.2.3)。

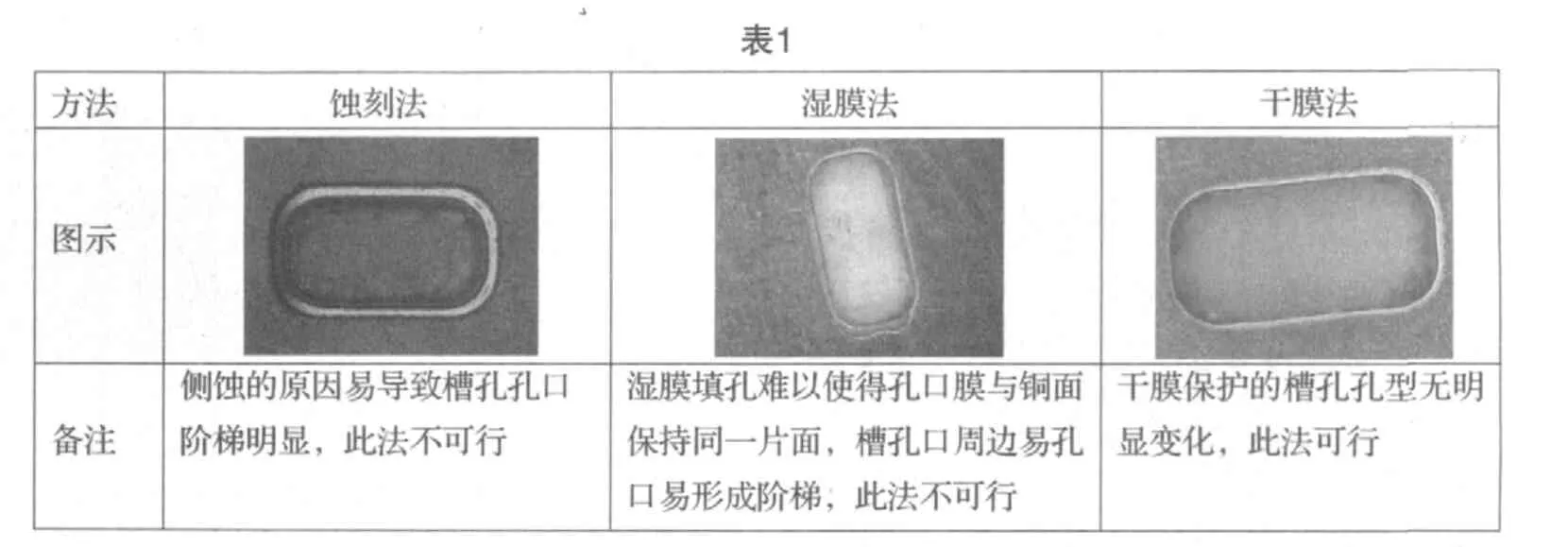

衬底铜基由于铜基购买来料尺寸偏差达±40 mm,为减小电镀,减薄铜等工序所带来的尺寸偏差,制作过程中需要对阶梯槽采取保护措施,可采用蚀刻补偿法,选择湿膜法,干膜保护法,其三种不同方法的试验结果见表1。

如上述可知,对铜基槽孔的保护,我们采用干膜保护法,设计流程为:钻孔→ PTH→外层干膜1→减薄铜→退膜→超声波水洗1→外层干膜2→图形电镀→退膜→超声波水洗2→外层干膜3→内层蚀刻→后续流程。

其中外层干膜1是为了将铜基阶梯槽在沉铜时候沉上的铜蚀刻掉,外层干膜2是将阶梯槽给保护起来不被图形电镀,外层干膜3是为了保护槽孔在制作图形蚀刻时不对槽孔尺寸造成影响。

3.2.2 芯板阶梯槽制作

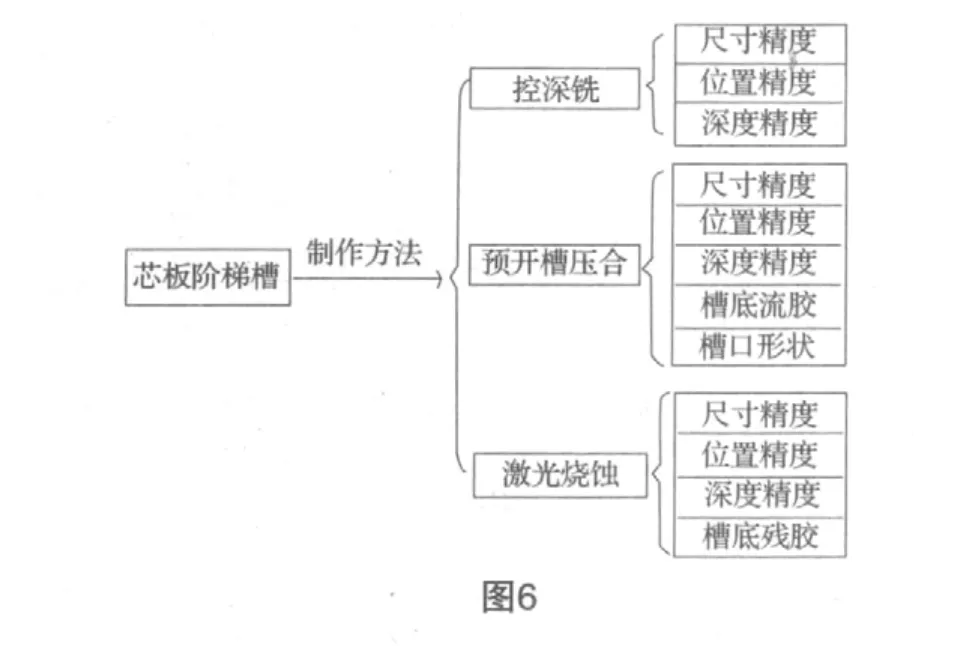

类似铜基阶梯槽制作,我们有如图6:

控深铣主要还是受设备影响较大,而预开槽压合由于芯板太薄,很难使用硅胶片阻胶且芯板在层压过程中板的伸缩影响阶梯槽的尺寸及形状,所以我们选择激光烧蚀。

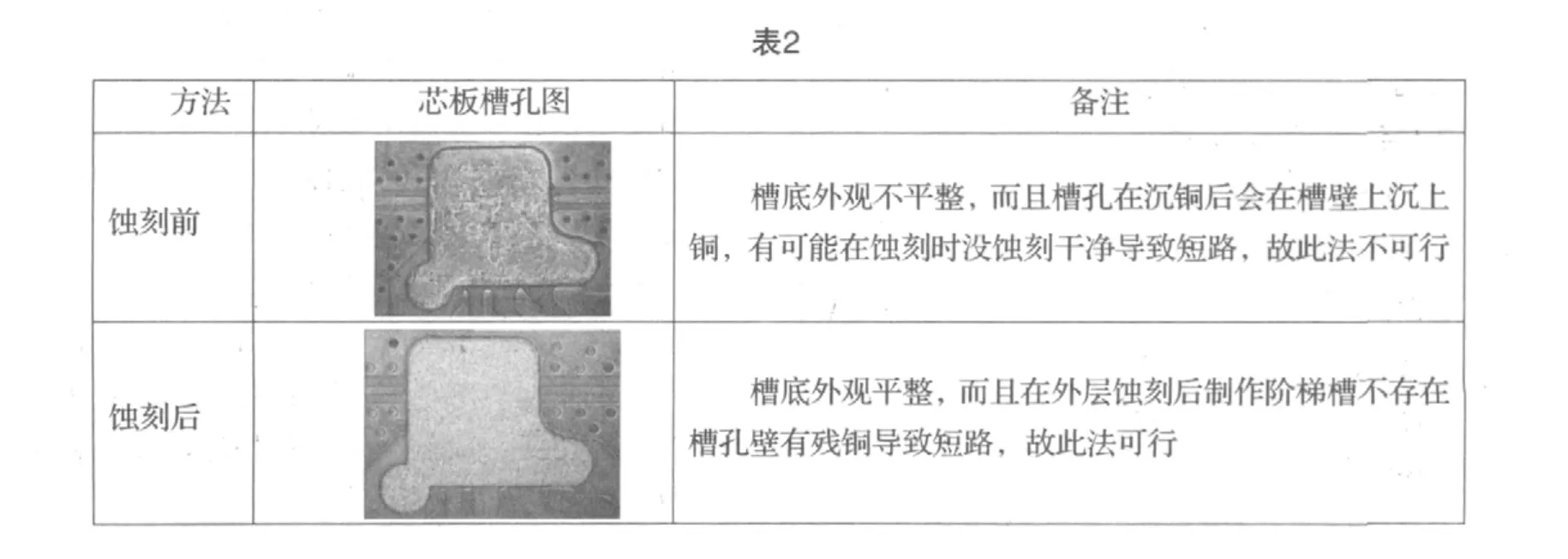

对于激光烧槽,尺寸精度,位置精度及深度精度容易满足,现在需要确认的是激光烧蚀参数以及槽孔制作的时间以保证槽底无残胶与槽底平整,通过实验来摸索出其合适的激光参数,具体见实验方法设计,对于槽孔制作的时间可以分为两种方法:(1)外层图形蚀刻前就把槽孔烧蚀出来;(2)外层图形制作之后再烧蚀槽孔。

根据前期的实验结果见表2。

如上述,我们选择蚀刻后进行芯板阶梯槽的制作。

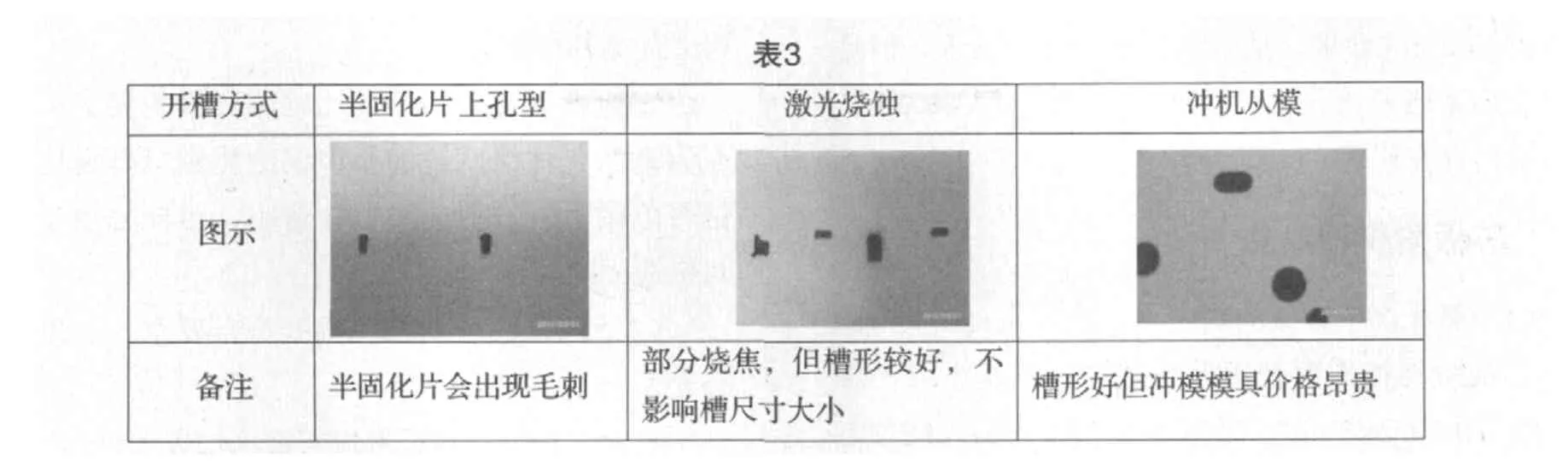

3.2.3 衬底阶梯槽流胶控制

由于阶梯槽太小(3 mm × 1.9 mm),层压过程中希望能不使用硅胶片堵胶,而又不让半固化片树脂流到阶梯槽内所以需要对半固化片开槽补偿,但半固化片树脂在层压中的流动难以预测,无法确定补偿的大小,需通过实验的方式摸索出合适的大小。通过以往的经验得出半固化片开槽方式:激光烧槽,其具体见下表3。

3.2.4 盲孔电镀

由于0.2 mm直径的盲孔使用机械背钻工艺,背钻深度控制为0.275 mm ± 0.075 mm,故制作的板厚径比为1:1.375,按照以往的能力和经验是无法给出一个具体的参数,我们参考盲孔电镀的方式,采用低电流高铜缸DC电镀制作,但是具体参数需通过实验得出。

4 实验设计

流程设计

铜基:开料→黑化→转母板;

子板:开料→内层干膜→内层冲孔→黑化→转母板;

母板:开料→ 激光烧蚀半固化片→层压 →锣板边→陶瓷磨板→背钻→钻孔→沉铜→外层干膜1→减薄铜→退膜→超声波水洗1→外层干膜2→图形电镀→退膜→超声波水洗2→外层干膜3→内层蚀刻→激光烧槽→超声波水洗→化学镍钯金 → 铣板→终检。

5 实验过程与结果

5.1 衬底阶梯槽制作

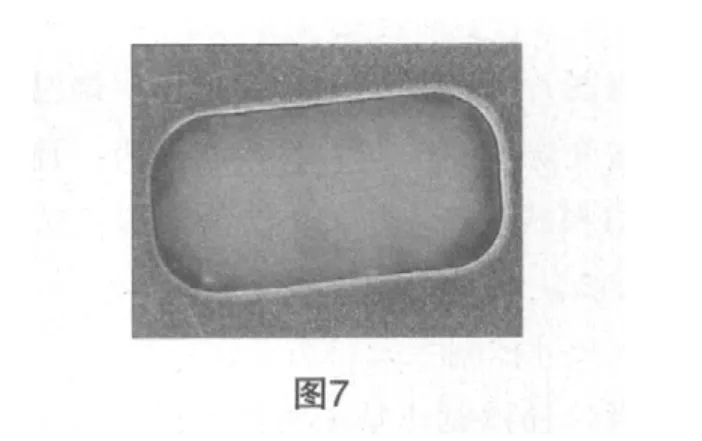

(1)槽孔外观

用干膜封槽孔法,其效果如图7。

从图7中可以看出槽孔孔口边缘没有形成阶梯,外观符合要求,但是槽底会零星的沉上金,对此分析可能存在以下原因:

①层压减铜后未进行泡硫脲,使得有钯离子存在,之后在沉镍钯金时沉上金;

②沉镍钯金过程中清洁不到位,有药水残留,使得易在槽孔角落沉上金。

针对如上原因采取的措施:

①层压减铜后增加泡硫脲流程;

②沉镍钯金过程中挂板稍微倾斜,让槽孔内的药水容易被清洗出来。

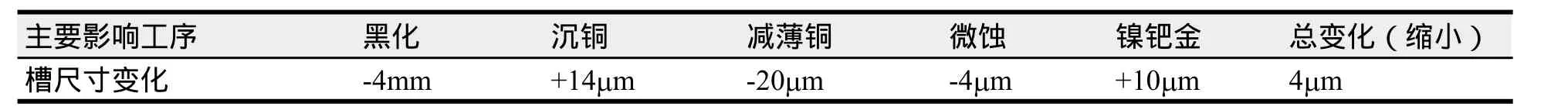

(2)槽孔尺寸大小

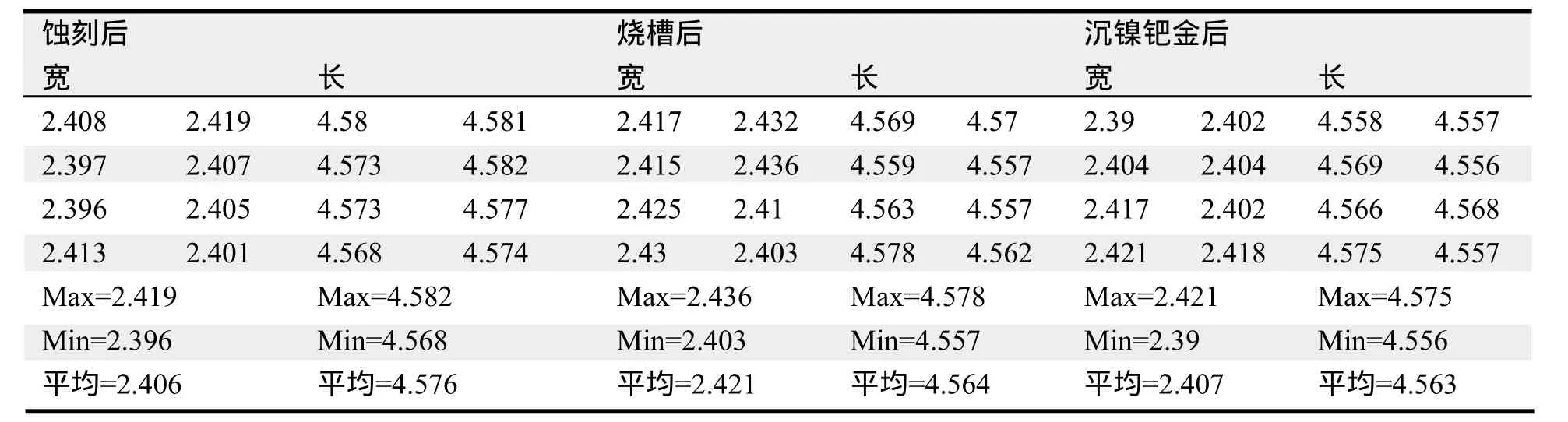

来料尺寸为3.08 mm × 1.53 mm,公差为±40 mm,槽孔经过沉铜,减薄铜,沉镍钯金后槽孔尺寸会有所变化,具体理论变化见表4。

由于来料比原稿单边小10 mm,即原稿要求尺寸是3.1 mm × 1.55 mm,所以镍钯金后的尺寸符合公差为±40 mm的要求。虽然这里尺寸符合要求,但是镍钯金后本应该比来料尺寸小,可实际却大40 mm,此为来料存在问题。

表4

5.2 芯板阶梯槽制作

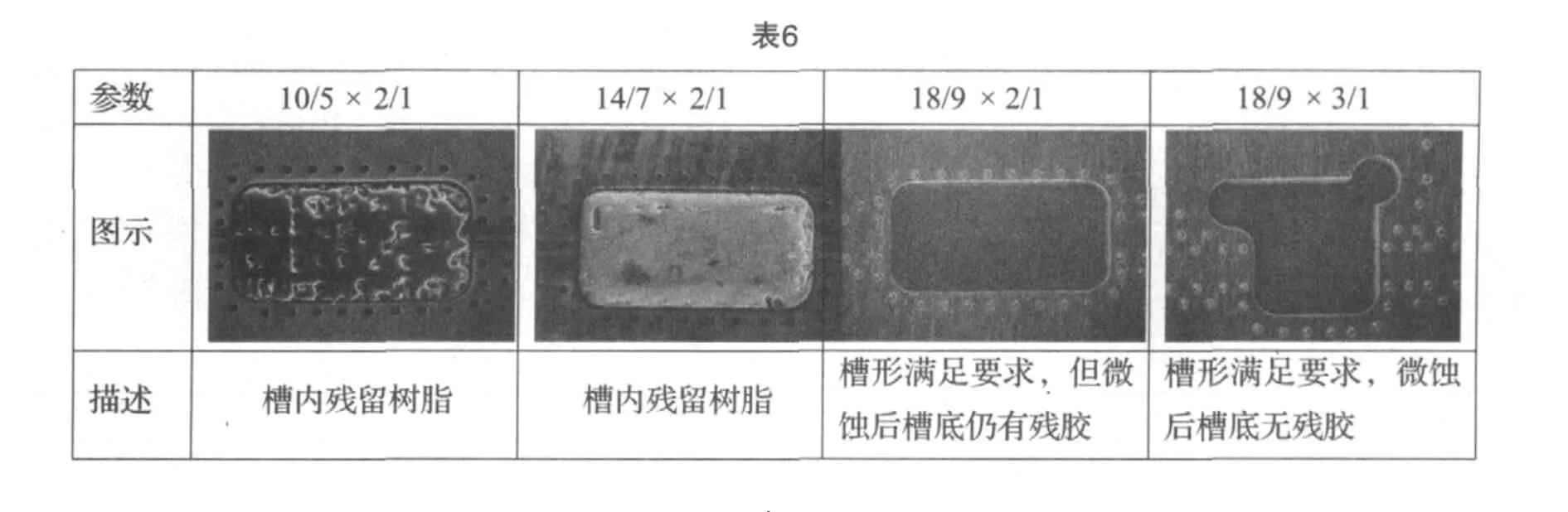

(1)激光烧槽参数的确定

芯板阶梯槽需要使用激光烧蚀到铜基上面,烧蚀厚度为0.2 mm(8 mil),由于采用陶瓷材料,烧蚀方式使用4#钻机TOP-HAT模式生产,各种参数烧蚀结果如表6。

根据图片可知槽内无剩余树脂,烧蚀效果ok,所以将激光烧槽孔的相关参数固定为:使用4#钻机TOP-HAT模式生产,烧蚀参数为18/9×3/1,烧蚀后无需去胶渣。

(2)尺寸控制

芯板阶梯槽制作是在蚀刻后采用激光烧槽,为了达到阶梯槽孔尺寸公差+/-40 mm,我们使用激光钻带和客户1:1制作,因为考虑激光钻孔0.0127 mm(0.5 mil)的精度偏差,故蚀刻后开窗需比槽孔单边大0.05 mm(2 mil),又因为侧蚀的原因,所以菲林制作单边小0.066 mm(2.6 mil)制作。取芯板上尺寸为2.426×4.612的槽孔进行测量数据如表7。

从表7中可知:

①蚀刻后槽孔的尺寸比原稿理论单边小15 mm,得之蚀刻补偿过大;

②烧槽后有一边平均比蚀刻开窗的要大,可能原因是激光将槽两边的少许铜给烧蚀(开窗比激光钻带范围小),另一边比开窗小,可能是由于激光对位造成;

(3)沉镍钯金后槽孔宽度符合要求,长度不符合要求。

针对上述原因可采取以下措施加以改善:

①修改蚀刻菲林补偿系数,将开窗与原稿1:1等大制作,蚀刻出来槽孔将比原稿单边大0.05 mm(2 mil);

②防止和减少板的翘曲变形。

5.3 衬底流胶控制

通过实验对比不同开槽补偿和塞硅胶片的效果,希望能找到适合的参数,参数设计如表7。

从表7可知,不同尺寸的补偿都有流胶的出现,如果增大半固化片开槽补偿的尺寸很有可能会在槽孔底部存在空洞,实验对于衬底流胶还需采用塞硅胶片才能得到很好控制。

5.4 盲孔电镀

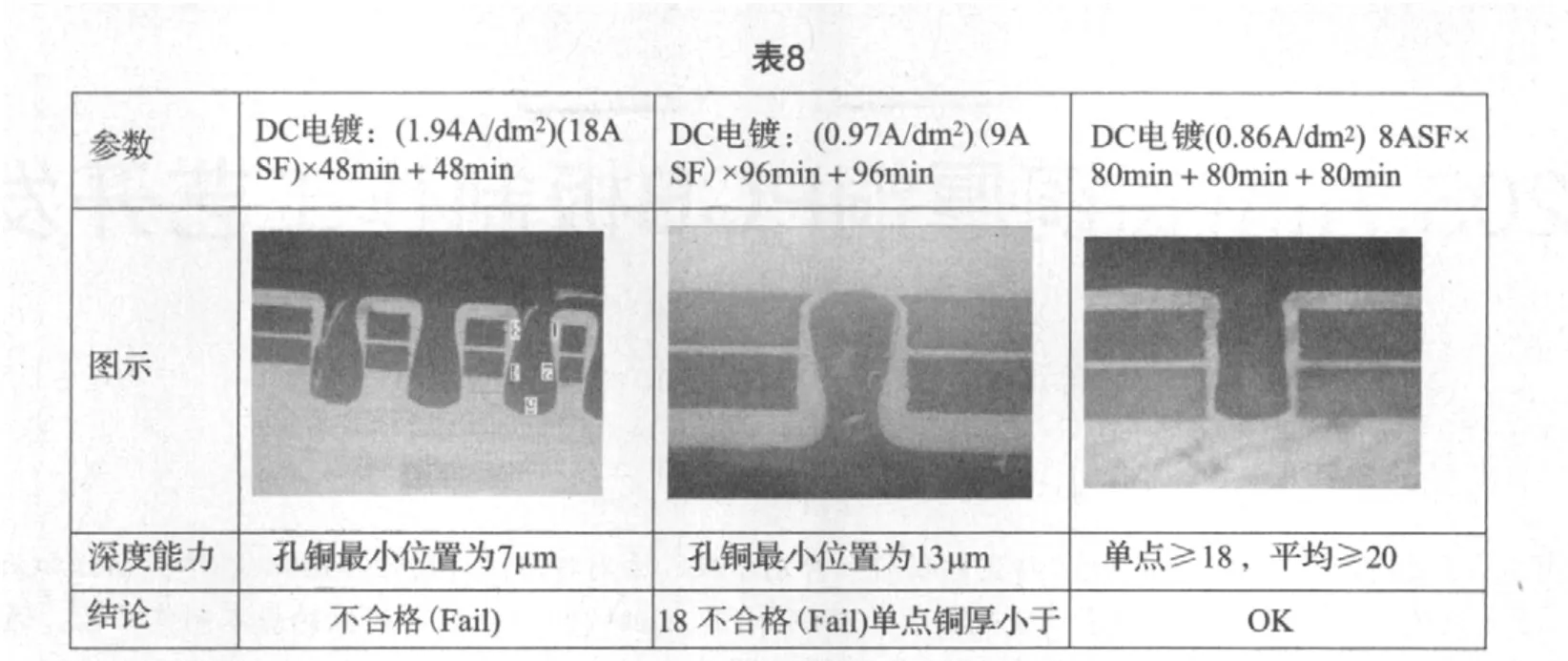

根据之前确定的采用低电流高铜缸DC电镀制作,设计不同参数如表8。

表7

由上述情况,可知参数1的电流大,但是时间短导致铜厚不能满足要求;参数2虽然电流小,总时间短,但是单次时间较长,单次电镀后期孔内药水交换不足,使得容易封孔,而且整体时间不够,铜厚也不满足要求;参数3可以满足我们的要求。

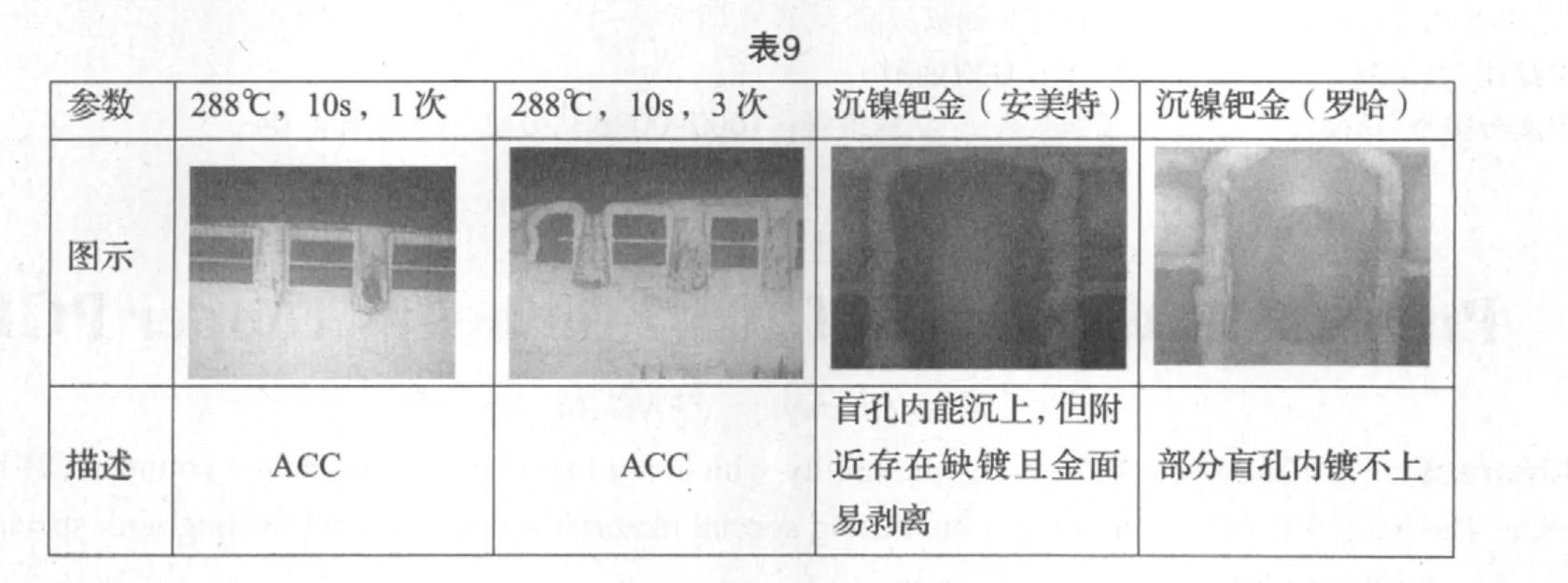

5.5 可靠性测试(表9)

由上可知道热应力可靠性能满足要求,但是盲孔内沉镍钯金难度大。

6 总结

(1)芯板阶梯槽的尺寸控制

采用激光烧槽的方式来控制槽孔尺寸精度,和欧洲采用控深铣一样能够达到+/40 mm的精度要求,在一定程度上弥补控深铣精度不足的缺陷,但采用激光烧槽对开窗的补偿和对位的要求较高。

(2)衬底阶梯槽的制作

制作过程中要保护好槽孔的尺寸以及孔型,相对欧洲直接采用控深铣的方式,我们能够很好的留径,但是对来料的尺寸精度、补偿和生产过程的要求较高,以及会有层压槽孔流胶的控制问题。

(3)槽底流胶控制

流胶采用塞硅胶片的方式可以解决。

(4)盲孔深镀

0.2 的机械盲孔电镀后孔内铜厚单点要达18 mm,平均要达20 mm,且不能影响沉镍钯金。通过多次实验,我们得出能够采用直流电镀就能满足要求的方案。

[1]白蓉生等. 线路板解惑[M]. 2004.

[2]上海美维科技有限公司培训中心教材出版.

[3]东莞生益电子有限公司历年获奖论文集[C].