两起氯离子控制不当事件的分析与处理

2012-07-31唐泉

唐 泉

(昆山市华新电子集团有限公司,江苏 昆山 215341)

我公司曾有两条垂直自动镀铜线因氯离子控制不当而导致停产,这两条电镀线的药水分析和管控方式有很大的差异,对镀铜液中的氯离子的分析和添加的方式更是截然不同,结果都是由于管控方法不当导致电镀药液无法正常工作而停产。

C线由一些老员工凭经验操作、维护,他们认为镀铜时氯离子基本不会消耗,只要在开缸时准确计算并一次性加好就可以了,电镀时板子带出与带进的氯离子量是基本相等的,即使碳处理也只是将积聚在槽内的有机污染物吸附掉以防止镀层发脆,碳处理后槽液内氯离子的量也基本没有减小,所以没必要作化验和添加。

B线是刚开厂投产的新线,由一些新员工操作、维护,他们的管控方式生搬了别厂的部分工艺文件,每月一次对槽内溶液的氯离子含量进行分析,当分析发现氯离子含量偏向下限时会及时添加。

C、B两线在各自的管控方式下正常生产着各自的板子,但好景不长,B线在运行近半年时突然发现有一个铜槽的四个整流器的电压值都明显高于正常值,并在继续上升,过一会儿其中的一个整流器电压值首先达到保护电压,停止了输出,因此被迫停用该缸。

此时首先怀疑是整流器故障。经与相邻镀铜槽对换整流器后再将该槽投入生产,刚开始时情况正常,但不到一小时又重复出现了上述症状,而换走的整流器在相邻镀铜槽上却运行正常。在将近一个月的查找原因的过程中,其它七个铜槽也相继出现了上述症状,致使电镀线全线停产。经分析排除了对整流器和电控系统的怀疑,把问题点锁定在镀铜槽内,初步断定是由于电镀槽液存在不良致使电镀时槽电压升高,迫使整流器过电压保护而停止输出。此故障经反反复复近一个月的清洗钛篮、阳极袋、阳极杆、磷铜球,总算暂时使B线恢复了正常生产。

C线则是在对镀铜槽液做碳处理后直接生产时也出现了阳极钝化无输出的现象,慌乱了好一阵后,经分析补加氯离子并拖缸假镀后,电镀线才恢复正常生产。

这两条电镀线的管控方式肯定都存在问题,但问题到底出在哪里?是哪些或哪一个主要参数的管控出了问题?其问题产生的机理又是怎样的呢?今后该如何管控呢?带着这些疑问,我们细心分析故障时的迹象,发现C线和B线在故障时钛篮内磷铜球上的黑膜是截然不同的,B线钛篮内磷铜球上的黑膜是很黑很厚的,厚的地方厚度达0.5 mm以上,钛篮内下方的磷铜球被硫酸铜结晶严密地包住;而C线钛篮内磷铜球上的黑膜是没有的,和刚加的磷铜球表面几乎一样。结合C、B两线所用的物料都是从同一仓库领用的,唯一不同的是对氯离子的管控方式明显不同,因此只要围绕氯离子展开分析,也许就能找到导致这两条线的故障原因。

如果说B线铜槽中的氯离子是加多了,那么每月对氯离子的分析或分析后的添加难道是错的;如果说C线铜槽中的氯离子是少了,那么为什么只有在做碳处理后才出现了阳极钝化无输出的现象。

在此,我们不妨先看一下氯离子在铜槽内的作用。在无Cl-离子的硫酸硫酸铜镀液中,磷铜球在电解时生成致密的Cu3P阳极膜,很快会发生阳极钝化的现象,导致磷铜阳极无法正常溶解。当在此镀液中加入氯离子后,负电性的氯离子在电场的作用下,绝大部份集聚在阳极表面。阳极溶解的Cu+离子几乎全部与Cl-离子化合成CuCl,并以胶体状态吸附在阳极表面,抑制了快速反应Cu+离子的大量生成,加快了慢速反应Cu2+离子的形成,氯离子在电解过程中起着Cu+离子向Cu2+离子转变的媒介、调节和控制作用,因此在电沉积四步骤(传质,表面转化,电化学步骤,相生成)中,Cl-离子的作用是不可小视的。

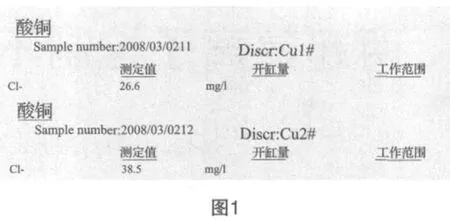

既然电镀后Cl-离子在镀槽内存在集聚的现象,我们不妨来测一下正常生产过程中镀槽中央的及钛篮内药液各自的Cl-离子的含量,我们任意选一条电镀线,在任意一个镀槽的中央取槽液试样为Cu1#,然后在此槽内取出一钛篮,将钛篮内磷铜球倒入一合适的容器内,取走磷铜球留下的槽液作为试样Cu2#(此试样含有大量黑膜,颜色为黑色),经委托安美特(中国)化学有限公司作精确分析,分析数据如图1。

从数据来看钛篮内的Cl-离子浓度约是镀槽中央Cl-离子浓度的1.45倍。

由于电镀后Cl-离子在整个镀槽内的浓度分布是不均匀的,因此对Cl-离子含量的分析与添加,如果始终用镀槽刚开缸时的浓度标准就显得不太妥当了。上述B线实际上就是只测镀槽中央Cl-离子浓度,始终以开缸时的Cl-离子浓度标准来维护电镀线,这样添加进槽内的Cl-在电场力的作用下,会不断集聚到钛篮内,钛篮内过多的Cl-离子加快了磷铜球的溶解,由于同离子效应的作用,过多的CuSO4极易达到结晶浓度极限,析出的结晶严密包住磷铜球后,阳极就无法继续向槽内提供Cu2+离子,这时从整流器控制器上可发现槽电压会不断升高,当槽电压达到整流器保护电压时,整流器停止输出,电镀槽电镀工作终止。这就是B线故障的原因所在。

既然Cl-离子在整个镀槽内的浓度分布是不均匀的,钛篮内磷铜球上黑膜内的Cl-离子浓度最高,那么碳处理后黑膜被处理掉了,Cl-离子当然也不见了。如果碳处理后不分析补加Cl-离子,那么缺少Cl-离子溶解阳极的作用,电解时Cu3P阳极膜阻碍了铜阳极的正常溶解,铜阳极钝化了,电镀就无法正常进行。这就是C线故障的原因所在。

尽管C、B两线的故障在整流器上的反映是相同的(槽电压升高,阳极钝化,整流器停止输出),但其产生机理是完全不同的,其危害、解决方法及解决难度也完全不同。

理论分析和实际检测都证实了Cl-离子在镀槽内的浓度分布是不均匀的,Cl-离子会在阳极集聚。我们用此理论继续对镀槽跟踪,经观察、试验、分析,得出了比较好的Cl-离子浓度控制方法,主要是认识自身生产情况(工厂产品特点、电镀线特性、碳处理周期、板子特性等),结合电镀光剂特性,通过分析槽液成分,观察铜球黑膜状况,检测电镀后板子镀层厚度、均匀性、韧性等。在其它参数都有所控制的同时,将Cl-离子浓度控制在一定的范围内。通常新开缸时可控制在中限偏上,生产一段时间后铜球黑膜较厚时,应控制在中限偏下,以维持槽内Cl-离子总量不致过高,因为Cl-离子含量过高,除了会发生上述B线故障外,还会发生CuCl胶体脱离铜阳极进入槽液,形成一价的Cu+离子,过量的Cu+离子会产生歧化反应,歧化反应的后果是铜粉出现、镀层粗糙。另外分析添加Cl-离子是很方便的,而取走Cl-离子就比较麻烦。

从此C、B两线始终按上述方法控制Cl-离子含量,运行多年再没发生过一起因Cl-离子的问题而导致的故障。