电镀填孔影响因素分析

2012-07-31张伟东

张伟东

(博敏电子股份有限公司,广东 梅州 514000)

1 引言

消费类电子产品的小型化和便携性驱使现今印制电路设计的电路密度不断地上升。薄内层芯板的线宽和通盲孔直径的减小是高密度互联和IC基板封装制造中积层结构的关键特征。

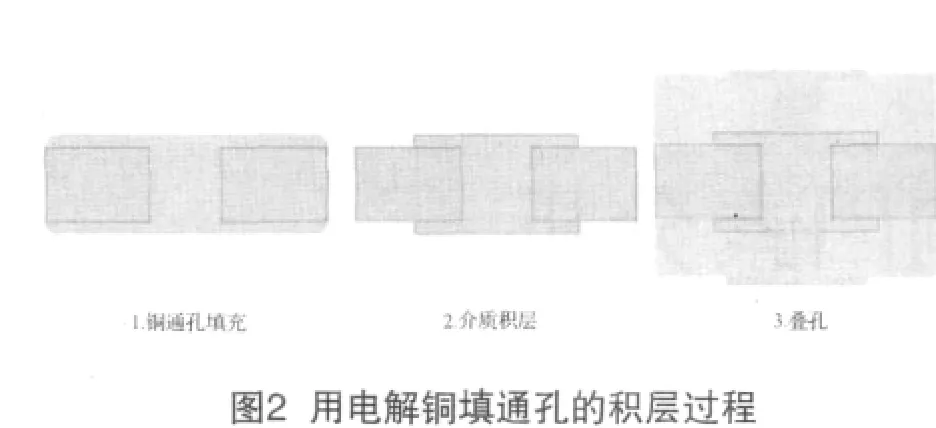

填入通孔的电解铜的使用一项新的发展。对于先前铜通孔填充的发展,只有微盲孔完全靠电镀铜填充。常规的积层芯层板塞通孔不得不在利用传统电镀铜敷形电镀之后,用环氧树脂填充完成,随后进行整平,再次金属化和在介质积层前的电镀铜涂覆过程[1](图1)。

而用铜完全填充通孔工艺的出现,消除了一些有问题的制造步骤(图2)。基于传统环氧树脂塞孔过程铜填通孔过程有许多优点,包括提高可靠性,高的导热导电性能,高的生产率和低的总成本。

2 实验与分析

电镀填通孔方法的研发始于马萨诸塞州马尔堡陶氏电子材料研究实验室。产品研发的目标在于在使整个基板表面厚度变化最小化的同时使通孔填充最大化。其填充过程必须展现出无空隙和高表面性能,低凹陷深度和均匀表面分布的综合性特点。为研究填充性能,需对不同组别、各种参数分类进行实验。其初始参数标值设定如表1 所示。

表1 初始标值设定

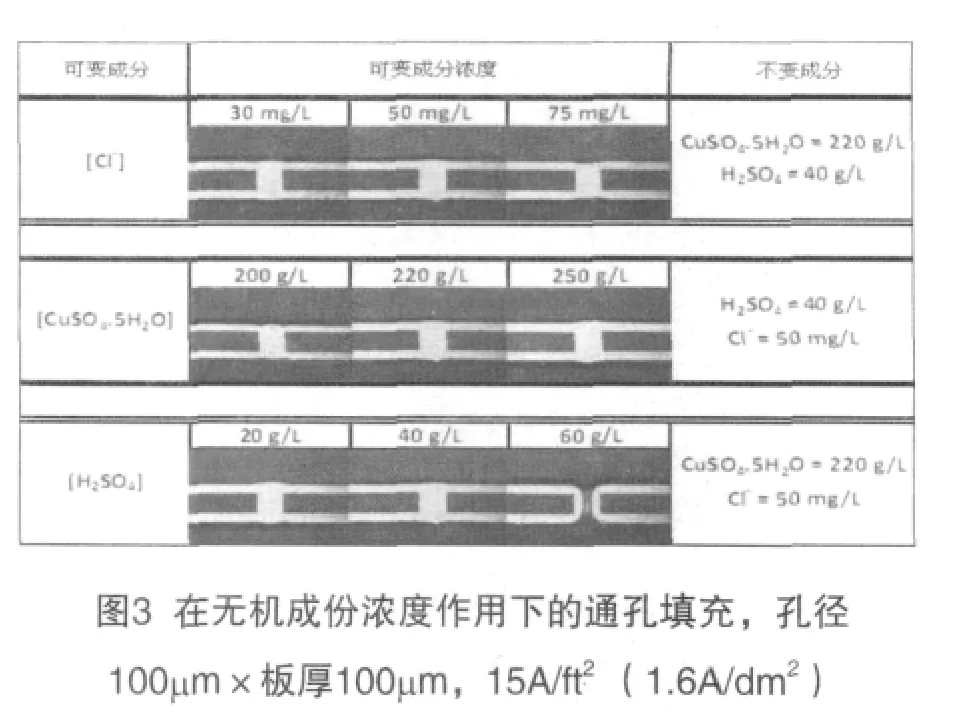

2.1 无机成份的影响

硫酸体系为典型的包含硫酸铜(二价铜离子主要来源),硫酸(导电溶液),氯离子(作为一种联合抑制剂)体系。绝大多数用于PCB制造中的铜电镀液都是基于包含有硫酸铜和硫酸的电解质体系。所有这些成份中硫酸浓度对于通孔填充性能有着最重要的影响。

从图3可以明显看出,填充性能随着硫酸浓度的增加而降低。不溶性阳极要求用常用的氧化铜(CuO)粉末对电镀槽进行铜补充。通孔填充电解质用浓度低于40 g/L的硫酸是一个问题,其原因是氧化铜在次低浓度酸下的低溶解度。由于这个原因,用近似含40 g/L的硫酸作电解质对填充性能和CuO溶解度提供一个好的平衡。

2.2 有机添加剂的波动影响

采用没有添加剂的酸性硫酸铜体系得到的镀铜物理性能很差。有机添加剂用于提高晶粒细度,均镀能力,沉积物的水平性和光亮性,可很大程度改善沉积特性,促进通孔填充性能。通常用于酸性镀铜中有三种基本的添加剂:载体,光亮剂,整平剂。载体也被称为抑制剂,是一种典型的大分子量聚氧化乙烯-烷基类化合物。载体在阴极表面被吸收,协调氯离子抑制电镀速率的作用。光亮剂也被称为加速剂,是一种典型的有机硫化物,这种有机硫化物通过置换所吸附的载体增加电镀反应。光亮剂化合物在电解工作槽中可能存在于几种状态。整平剂是典型的含氮杂环或非杂环芳香族化合物,通过置换高电流密度区域的光亮剂作用[2][3]。

有机添加剂在通孔填充中起关键性作用。特别是光亮剂和整平剂之间的相互作用尤为重要。整平剂优先在高密度区域如孔口地方附着,整平过程受传质影响而填充过程很大程度上受对流影响。光亮剂和整平剂的竞争吸附结果是在孔壁形成浓度梯度,整平剂富集的拐角相对于光亮剂富集的中心区域电镀被更有效的抑制。从而实现了通孔填充对电镀速率孔内沉积速度和板面沉积速度的差异性要求。

低浓度整平剂将导致对于孔口处比在孔中心的电镀更缺乏抑制作用,致使孔内的沉积速率小于孔口,形成填铜空洞。高浓度调整剂将阻碍高电流密度区域的选择性抑制作用,其结果填铜不成功,孔铜厚度偏薄(图4)。为了进行稳定的通孔填充,与各组分的实际浓度一样,光亮剂与整平剂的比例必须加以控制。

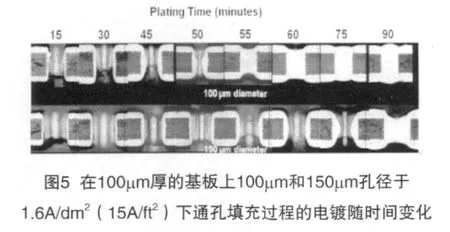

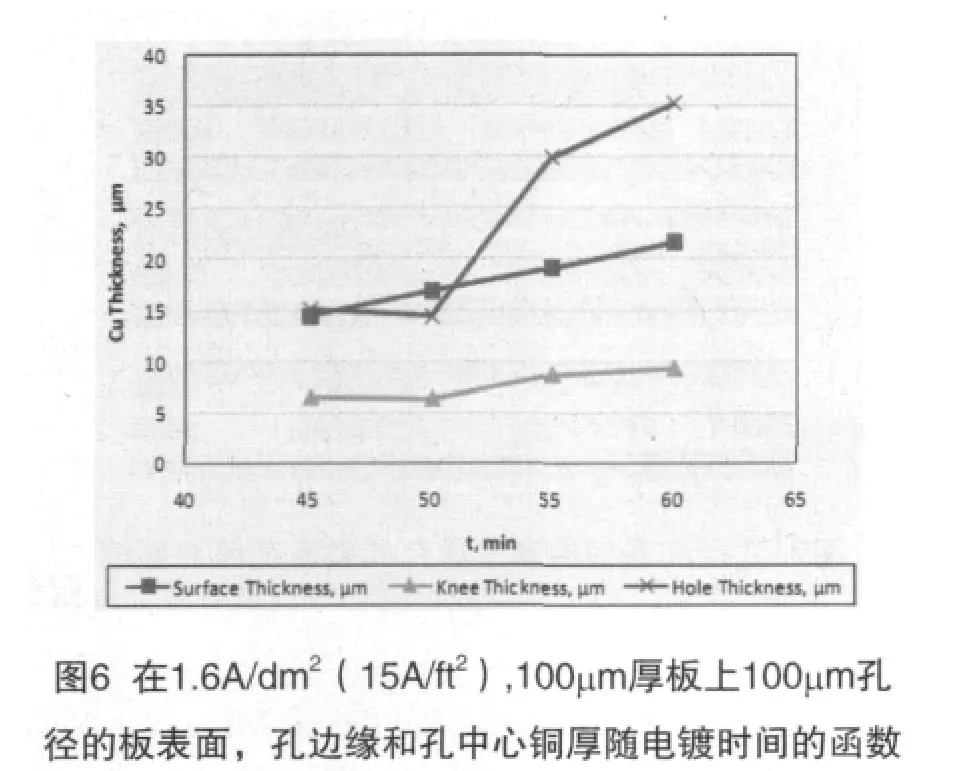

2.3 通孔电镀与时间的关系

图5为100 mm厚的基板上孔径为100 mm和150 mm于1.6 A/dm2(15 A/ft2)下的通孔填充进程。填充进程分三个明显的状态:最初敷性沉积诱导状态;蝴蝶结形沉积状态(孔中心比孔角和基板表面具有更快的沉积速率)。微盲孔中心封闭一旦后的自下向上填充状态。

图6是基板表面,孔边缘和孔中心镀层厚度与时间的函数。在基板表面的电镀速率随时间直线增加,而孔边缘被抑制。大约50 min后在孔中心电镀加速变得很明显,此时相对应铜表面镀层厚度为大约15 mm。

2.4 传质过程和电流密度的影响

传质过程和电流密度对通孔填充能力有十分重要的影响。一般说来,对于大直径孔(>100 mm),低水平的溶液流动能提高通孔填充的性能。然而,这种提高对小直径孔(≤75 mm)和较厚的基板(>100 mm)填充具有很大的风险,可能导致如在电镀沉积中的连接和空洞缺陷。因此为了在填充水平和电镀质量间获得最好的平衡,溶液的传质快慢必须慎重选择以便特殊应用的运行。通过比较传统空气搅拌和喷射冲击系统下的通孔填充性能,一个设计完美的喷射冲击系统能同时减少有空洞通孔的发生率和增加平板的填充均匀性(图7)。

电流密度的影响稍微有点复杂。低电流密度将加强通孔填充(比如小凹痕)同时也产生低程度空洞的产物。在质量传递下,电流密度的影响由通孔尺寸决定。一般说来,低纵横比通孔相对于高纵横比通孔更能承受较高的负载电流密度。

2.5 电镀厚度和孔尺寸关系

沉积在板表面的铜量要求在基板厚度和孔径之间的凹痕深度变化低于10 mm。由于薄基板(≤100 mm)有小直径的孔(<100 mm),为了完成通孔填充,至少需要表铜达到15 mm。当孔径和基板厚度增加,铜量也必须增加以提供相应的通孔填充性能。对于在200 mm厚或者更厚基板上大于125 mm的孔径,需要多于30 mm的铜同时保持凹痕深度低于10 mm以便完全填充通孔(图8)。

2.6 铜通孔填充设备分析

2.6.1 电镀传送方式和喷射装置

铜电镀工艺设备通常基于两大类别:垂直分段式和连续传送式。为了提高设备的通孔填充性能,可将分段式和连续传送电镀设备进行协调一体化。为了在板面产生冲击流动,设计出了包括阳极材料和液体配送设备在内的装置如喷射器或者喷嘴。优化的工艺选择和在新工艺中电镀设备的选择能提供良好的加工能力和低廉的设备开销。当比较不同类型的铜电镀通孔填充过程的优缺点时,应考虑电镀均匀性、薄的芯层材料处理、产量或者收益、设备开销,复杂性和封装几大因素。

在传统的垂直分段式电镀系统中,为了有完整的持续电镀周期,批量板安装在单一的闸缸里,在单一的竖直电镀单元加工。在连续传送电镀系统中,板子通过一系列的电镀单元进行动态的传输。设计完美的喷射冲击系统,实现整板表面溶液均匀流动的能力,使用分段式或连续电镀设备对于提高通孔的填充性能是至关重要的。

2.6.2 阳极材料

铜阳极,也被称作可溶性阳极,一般为铜固体条或者由钛篮包着的铜球。阳极加入磷以控制溶解和避免过度极化。铜阳极一般被多孔阳极罩包围以防止颗粒进入电镀槽。随着铜阳极溶入电镀槽,整个阳极表面区域改变,同时影响阳极电流密度和沉积均匀性[4]。由于电镀过程中阳极极化增加,最终导致钝化,可溶性铜阳极的使用可限制生产率,因此阳极电流密度必须限制在大约3.2 A/dm2(30 A/ft2)。不溶性阳极,通常是一个镀有钛网膜的贵金属氧化物(MMO)的混合物。不溶性阳极能在显著的高电流密度下运转,保持尺寸上的稳定,因此提供高的沉积速率和更始终如一的沉积均匀性。

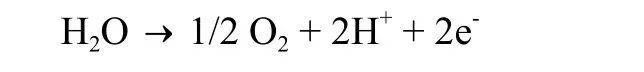

在不溶性阳极的电化学反应是水分解成氧和氢离子(酸):

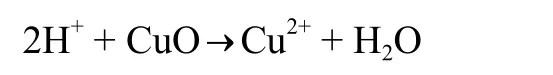

不溶性阳极系统要求对电镀槽补充铜,其中最常见的是氧化铜(CuO)粉末。在保持酸浓度不变情况下,氧化铜溶入电镀溶液:

在电镀过程中光亮剂类物质很容易形成副产物。这种现象对于所有应用于商用酸性铜电镀槽的有机硫化光亮剂类物质是常见的。这些副产品产生在以化学方法与CuO进行交互作用的间歇时间里以及在电镀沉积的电化学过程中。通过阳极氧化产生的副产物一般是惰性的,不会影响电镀的性能。而光亮剂所带来的副产物类物质是电化学活性,能降低沉积质量和填充性能[5]。光亮剂副产物的浓度波动对于铜通孔填充性能影响较大。由于光亮剂类物质能与铜材表面直接反应而消耗,形成活性副产物,所以针对有害光亮剂副产物浓度的影响,不溶性阳极系统已被证实比铜阳极系统具有更低的敏感性。

3 总结

在通孔填充过程中,酸性硫酸铜镀液中电解质硫酸的含量,有机添加剂的配比,电流密度与电镀时间对填铜质量都有较大影响。除此之外,填充过程还受通孔自身特点和电镀设备影响。为了得到稳定的可靠的通孔性能,采用不溶性阳极,含40g/L的硫酸的电镀药水,调节合适的添加剂配比,控制好电镀时间和电流密度以及选择适当的喷射装置可获得良好的通孔性能。同时其填充性能对于微盲孔也是适合的(图9)。

[1]Wei-Ping Dow, Hsiang-Hao Chen, Ming-Yao Yen,Wei-Hsiang Chen, Kao-Hsuang Hsu, Po-YaoChuang,Hiroshi Ishizuka, Nobuo Sakagawa and Ryoichi Kimizuka, Journal of The Electrochemical Society,2008, 155, (12) pp. D750-D757.

[2]T. P. Moffat, D. Wheeler, and D. Josell, Journal of The Electrochemical Society, 2004, 151 (4) C262-C271.

[3]J. P. Herty, D. Pletcher, and T.H. Bailey, Journal of Electroanalytical Chemistry, 1998, 338

[4]M. J. Niksa, M.F. Cahill and G.S. Shaw, IPC Printed Circuits Expo® 2002

[5]M. J. West, Q. Wang and T. H. Bailey, The Electrochemical Society Transactions, 2006, 2 (6)