微孔无铜原因分析与改善

2012-07-31崔青鹏

周 毅 崔青鹏 陈 雯

(深圳崇达多层线路板有限公司,广东 深圳 518132)

1 前言

随着电子行业的不断发展,印制线路板亦越来越精细,不仅表现在线宽/线距更细、更密集,层数更高,同时导通孔的孔径也越来越小,即厚径比越来越高,这不仅对钻孔工艺和设备提出了更高的要求,也对与导通相关的其他工艺如沉铜、线路、电镀等亦提出了更高的要求,由于孔径过小,很多钻孔后制程都可能对孔导通产生重要的影响。行业内对于孔径小于0.3 mm的导通孔可称之为微孔,针对这些微孔,在整孔的过程中的很多步骤都可能造成堵孔,以致堵孔后电镀铜锡不良而造成孔无铜、孔铜偏薄等品质隐患,针对这些品质隐患的易发点,我们针对各制程进行了优化和改造,以此配合微孔的高厚径比产品的生产。

2 原因分析

对微孔而言,钻孔的质量和铜锡的深镀能力是影响微孔质量的重要因素,而影响这两项的涉及到钻机、镀液能力、材料等诸多方面,因此,我们以下的各项跟进结果都是基于铜锡缸的深镀能力能够满足我公司要求的基础上的结果,对从PTH至电镀过程中的环节进行讨论。

2.1 不洁生产带来的影响

所谓不洁生产带来的影响即生产制造过程中由于保养不及时,气候的急剧变化等因素,制程滋生异物,在孔的导通过程中,异物堵孔而导致孔无法正常导通。

此类异物分为两种:一种是带入型异物,如板灰、破旧挂具剥落的渣屑、油污等杂质;另一种是自生型异物,如霉菌类。

前者多发生于沉铜、电镀等垂直线的大型缸体内,需要对缸体进行定期保养,对挂具进行定期硝化处理即可有效避免。但是对于后者,多发生于各类生产线的水洗缸、有机酸缸,除了定期的保养外,当室温变高时,制程工程师就要对相关缸体进行每日检查,每年的春夏季节,此类缸体特别容易长菌,由于霉菌类是以分裂法进行繁殖的,繁殖周期只要20 min ~ 30 min,所以需要每日巡线检查,霉菌一般呈现白色絮状,因为缸体多为浅色PP制,如果光线不好,初期用肉眼很难发现,日常巡线时可以用手触摸缸壁是否有湿滑的现象,并且用手指搓,如果搓洗后可以接触到缸壁则水质合格,如果搓洗后仍然呈现湿滑的状态,则缸内水质已经严重超标,需要排掉整缸药水并且对缸体进行酸洗处理。如各线除油后的水洗缸、电镀镍金的磺酸缸(此缸虽然不能造成孔无铜但是会造成电镍层疏松而导致的金面发红/发黑/剥离等严重的品质隐患)等都需要对此项进行严格监控。对于水质的检查可以通过电导率数值来进行监控,当电导率大于2000 ms/cm3时,水质已经不符合要求,需要进行换缸处理。

2.2 电镀气泡堵孔

在电镀过程中,孔无铜最常见的原因就是气泡堵孔导致的电镀不上。对于微孔而言,需要进到0.3 mm孔径下的孔径内,那么气泡的直径亦应小于0.3 mm。

电镀缸内气泡的产生很大一部分来自于空气搅拌,业内目前普遍采用H型打气管(因竞铭旧线虽有底喷,但是尺寸和泵的功率不适合,打开底喷会出现电镀发白的现象,恢复底喷还需要进行设备改造),打气孔的直径约为5 mm,此类打出的气泡是不会进入到微孔内的,但是如果为了平衡镀液打气搅拌的均匀性,打气管会横贯整个缸体,同时过滤泵的出入口为保证过滤的整缸性,亦会成对角分列缸体两侧(如图1所示),则打气产生的气泡会被过滤泵吸入,经过棉芯(10 mm)的过滤,会变成很小的气泡(如图2所示)。

因此,为避免过滤泵吸入空气,会在过滤泵进水口(图1五角星处)加上挡板,既不影响过滤的吸入效果,也可有效防止气泡吸入泵内。当过滤泵需要更换棉芯时,亦会在泵内产生大量空气,则需要对泵体进行定期排气操作,也可将排气管直接接入缸内,保持微开。以上两种方法都是从气泡的产生途径去排除气泡的影响,但是作为经过了前处理尚未进入缸内的半成品,孔内是空的,一旦进入缸内,孔内即会产生气泡,此类气泡的消除方法有:(1)摇摆;(2)电震;(3)气顶。

此三类方法都有其自身的要求,如表1所示。

表1

气泡型堵孔所造成的孔无铜,都位于孔的中部,孔两边对称,且可通过截面断口的特点可以初步判断为铜缸还是锡缸的气泡造成,如表2所示。

2.3 钻孔不良造成的堵孔

如前面所说,钻孔亦是影响孔壁质量的重要因素之一,有如表3几种表现。

2.4 外层不良导致的堵孔

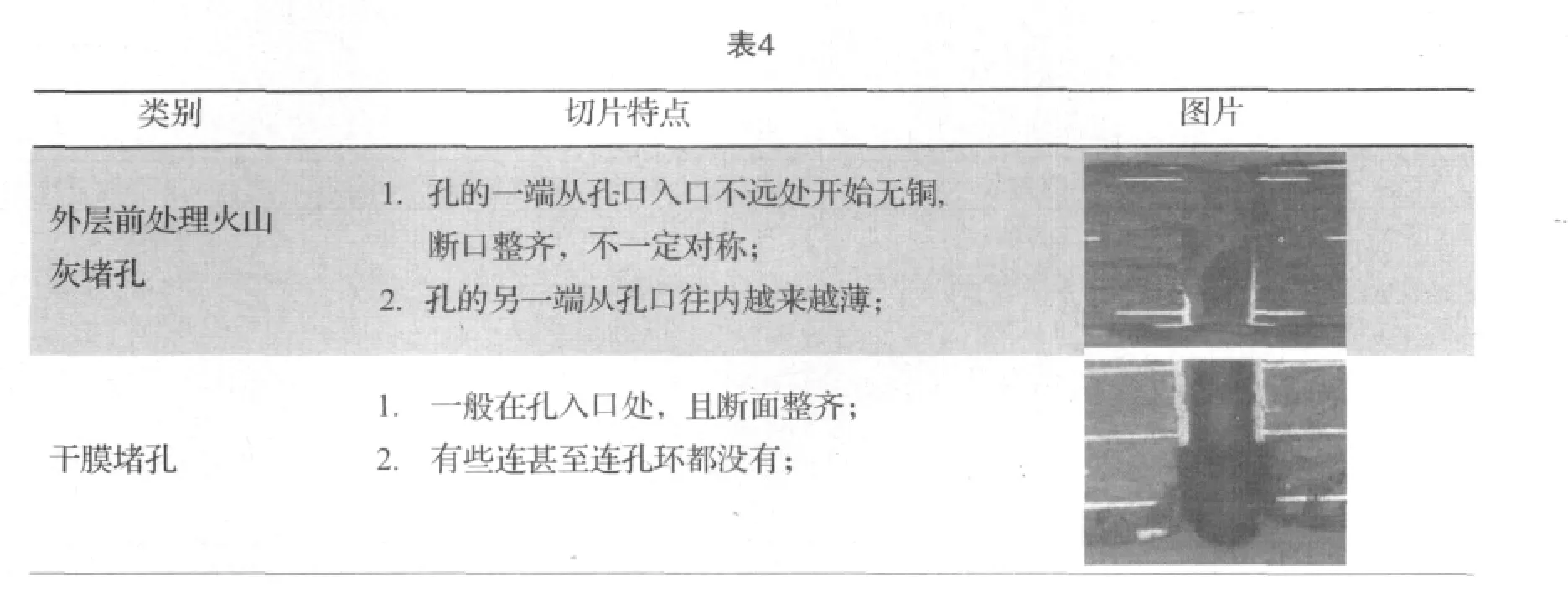

在外层生产这些微孔产品时,存在表4以下隐患。

对于以上两种较常出现的孔无铜现象,存在如下几点可能的形成原因。

(1)火山灰型号与孔径不匹配;

(2)孔径过小,不适用火山灰做外层DF前处理;

(3)高压水洗段压力不足,不能冲洗干净孔内残留火山灰;

(4)超声波水洗震荡频率不足;

(5)显影段压力不足,显影液浓度不足,残留余胶入孔;

(6)显影线水洗段压力不足,干膜碎入孔;

(7)翻洗产品未完全翻洗干净,孔内残留干膜碎;

针对火山灰堵孔的原因进行详尽的分析,采用同一产品对比了金刚砂喷砂与火山灰的区别,发现金刚砂完全没有任何堵孔的现象,这是由于两种产品的加工条件的不同导致二者的粒径跨度差很多:

(1)火山灰比重轻,制造时采用风旋分离法,粒径跨度大;

(2)金刚砂比重重,制造时采用水沉降分离法,粒径跨度小;

切片的时发现孔内的白色物质(图3)。

针对以上各项内容,在品质部的组织配合下,与工艺课一起对生产线进行各项参数的检查和优化。

(1)更换减震垫,监测电镀震荡频率;

表5

(2)将过滤泵排气管接入缸内;

(3)调整/检查气顶,监测飞靶落速;

(4)与设备供应商一起同一火山灰超声波水洗的超声波震荡强度检测方法,并定期检测;

(5)针对微孔产品的外层DF前处理进行规范,对于微孔产品外层DF采用超粗化做为前处理;

(6)针对外层翻洗产品,尤其是微孔的产品的孔是否透光进行检查/规范。

3 结论

微孔孔无铜的改善不仅仅要从电镀镀液的深镀能力方面去改善,同时更不能忽视设备、流程外因素、关联工序等方面的影响。

(1)对于沉薄铜-板电类型产品,板电前处理槽液要定期保养;

(2)正片的外层显影后水洗段要定期保养,避免显影后残渣造成堵孔;

(3)外层翻洗产品要注意检查孔内是否翻洗干净;

(4)电镀工序的各项辅助设备要达到行业要求,避免气泡停留;

(5)正片的外层前处理需采用化学处理方式而不适用于机械处理方式;

[1]黄玉文. 高厚径比小孔镀工艺参数选择[J]. 印制电路信息, 1994(2).

[2]刘璐. 印制线路板微孔镀铜能力的研究[J]. 印制电路信息, 2010(S1).

[3]陈于春. 高厚径比PCB深镀能力影响因素的研究[J]. 电镀与环保, 2009(6).