表面组装印制电路板基准标记的可制造性设计

2012-07-30梁万雷

梁万雷 周 彤

(北华航天工业学院,河北 廊坊 065000)

1 引言

表面组装印制电路板的光学定位基准标记,又是印制电路板的定位标识,作用是为电子装配工艺中的所有步骤提供共同的可测量点。要实现锡膏精确印刷和元器件精确贴片等操作,首先需要精确的定位,只有确定了准确的位置关系,才可以进行有效的校准,纠正印制电路板由于切割、安装等引起的位置偏差。通过对识别印制电路板定位标记,设备可以计算出印制电路板定位标记的位置偏差及PCB整体的角度偏移等。因此,标记的规范性设计与否,直接影响到组装设备的效率高低和产品的质量好坏。

2 定位标记分类

根据定位标记在PCB上的作用,可分为单板定位标记、拼板定位标记和局部定位标记(也称器件级定位标记),如图1所示。

(1)单板定位标记。单板定位标记是单块板上定位所有电路特征的位置。

(2)拼板定位标记。拼板定位标记是拼板上辅助定位所有电路特征的位置。

(3)局部定位标记。局部定位标记是定位单个元件的基准点标记,一般用于引脚数量多、引脚间距小(中心距小于0.65 mm)的单个器件,可以提高贴装精度(QFP、CSP、BGA等重要元件必须有局部定位标记)。

3 定位标记可制造性设计

可制造性的定位标记设计包括定位标记的形状、完整定位标记的组成、定位标记的位置、尺寸、边缘距离、空旷度、材料、平整度和对比度等。

3.1 形状

定位标记常见的形状有实心圆(●)、三角形(▲)、菱形(◆)、方形(■)、十字()、空心圆(○)等,优选实心圆。

3.2 组成

一个完整的Mark包括:标记点(或特征点)和空旷区域,如图2所示。

图1 Mark点分类

图2 完整标记点的组成

3.3 位置

(1)单板定位标记数量通常为三个,在板边呈“L”形分布,各基准点之间的距离应尽量远。

(2)拼板时,每一单板的定位标记相对位置必须一样。不能因为任何原因而挪动拼板中任一单板上定位标记的位置,而导致各单板定位标记位置不对称,如图3所示。

(3)PCB板上所有定位标记只有满足:在同一对角线上且成对出现的两个定位标记,方才有效。因此定位标记必须成对出现。

图3 拼板中单板定位标记位置图示

3.4 尺寸

(1)定位标记标记最小的直径为1.0 mm,最大直径是3.0 mm。定位标记标记在同一块印制板上尺寸变化不能超过25微米。

(2)同一板号的PCB上所有定位标记的大小必须一致(包括不同厂家生产的同一板号的PCB)。

3.5 边缘距离

定位标记边缘距离印制板边缘必须不小于5 mm(器夹持PCB最小间距要求),如图4所示。

图4 定位标记边缘距离要求

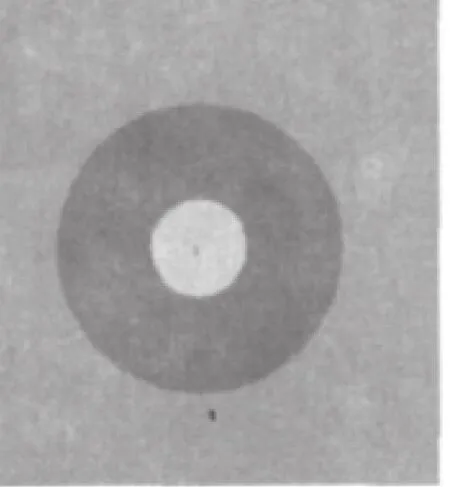

3.6 空旷度要求

在定位标记周围,必须有一块没有其它电路特征或标记的空旷面积。空旷区圆半径 r≥2R(R为定位标记半径),r达到3R时,机器识别效果更好,如图5所示。

图5 定位标记空旷度要求示意图

3.7 材料

定位标记标记可以是裸铜、清澈的防氧化涂层保护的裸铜、镀镍或镀锡、或焊锡涂层。如果使用阻焊膜(Solder Mask),注意阻焊不应该覆盖定位标记本身或其空旷区域。

3.8 平整度

定位标记标记的表面平整度应该在15微米之内。

3.9 对比度

(1)当定位标记标记与印制板的基质材料之间出现高对比度时可达到最佳的性能。

(2)所有定位标记的内层背景必须相同。

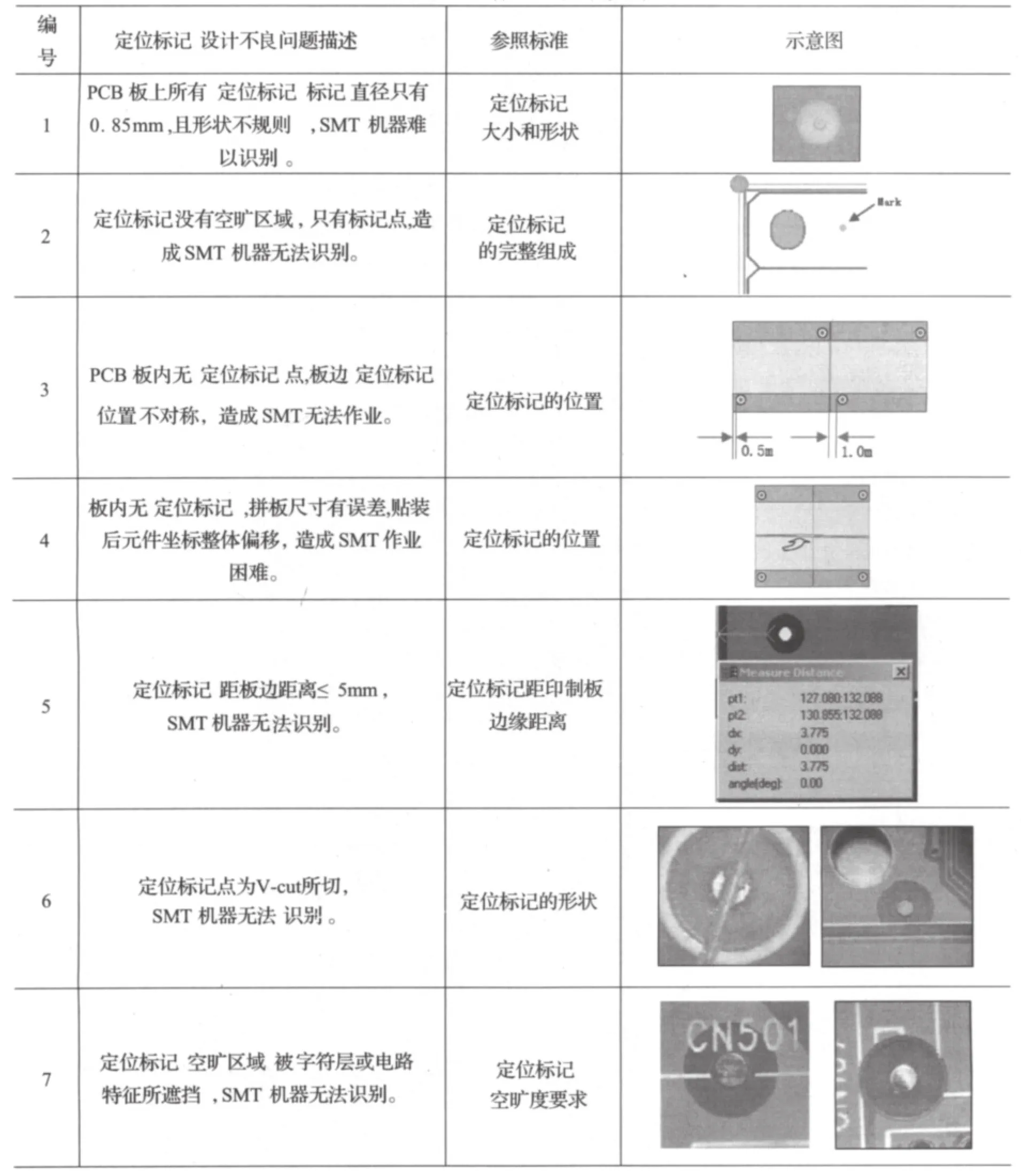

4 定位标记设计不良实例

为了更好地理解上述定位标记设计的相关规范,现列举常见的定位标记设计不良实例并附录不良图片及参照标准,见表1所示。

5 PCB定位标记的设计制作

PCB设计软件众多,下面以市面上比较常见的protel99se软件为例,详细介绍PCB定位标记的设计制作方法。

5.1 放置定位标记

打开需要添加定位标记的PCB设计文件,点击“Place”菜单下的“Pad”工具,按键盘“Tab”键进行属性设置,如图6所示。主要设置定位标记的直径和孔径大小:在这里我们把直径设为1.5 mm、孔径(Hole Size)设置为零,形成一个实心焊盘,然后放置位置距板边应不小于5 mm。

表1 定位标记设计不良实例

图6 定位标记属性设置

5.2 空旷区的设置

(1)挖铜区的设置

双击刚才放置的焊盘,弹出图6属性设置菜单,设置X-Size,Y-Size分别为3 mm,3 mm。此时焊盘变为直径为3mm的焊盘,然后进行敷铜操作,敷铜完毕以后,再把焊盘尺寸改回原来的1 mm。这样,在定位标记的周围就出现带宽为1 mm的没有敷铜的空旷区。

(2)无阻焊区的设置

点击图6上的Advanced选项,如图7所示。选中Override复选框,后面输入1mm。这样一来,定位标记周围就形成了带宽1 mm的无阻焊区。设置好后的效果如图8所示。

图7 无阻焊区的设置

图8 完整的定位标记点图形

—— 姜雪飞撰文 张彩瑞书

6 结语

表面组装印制电路板基准点的可制造性设计是表面组装印制电路板可制造性设计重要组成部分。作为表面贴装印制电路板设计技术人员,除了要熟悉电路设计方面的有关理论知识,熟知常用的元器件外形封装外,还必须了解表面贴装生产的工艺流程,掌握表面贴装生产设备和工艺本身的设计要求。只有做到这些,才能缩短开发周期,设计出高质量、高效率的产品,满足大批量生产的要求,从而提高市场竞争力。

[1]梁万雷, 曹白杨. 表面组装印制电路板的可制造性设计[J]. 电子工艺技术, 2008, 第29卷第2期:74-78.

[2]张文典. 实用表面组装技术[M]. 第2版.北京:电子工业出版社, 2006.

[3]彭占勇. 表面贴装印制板设计要点[J]. 电子工艺技术, 2001, 第22卷第1期:16-17.

[4]陈正浩. 电子装联可制造性设计[J. 电子工艺技术,2006, 第27卷第3期: 177-178.

[5]曾胜之. SMT印制板的电子装焊设计[J]. 电子与封装, 2005, 第5卷第9期:13-16.