PCB的激光钻孔技术

2012-07-30蔡积庆

蔡积庆 译

(江苏 南京 210018)

1 前言

近年来以便携电话,笔记本PC和数字摄像等为代表的电子关联产品的高功能化迅速发展。为了实现这些电子产品的高功能化,安装的半导体电子元件的小型化和高性能化以及安装这些电子元件的PCB的高密度化,多层化,导通孔的小径化和高精度化都是不可缺少的。利用激光的PCB孔加工技术,随着PCB的高密度化而开发的积层法的盲孔(BH,Blinel Hole)加工方法强力要求特别的小径化和高精度化。本文就PCB的激光钻孔加工技术的现状和下一代PCB的动向,以及目前量产加工量最多的使用提高激光吸收率的表面处理的直接激光加工铜以便形成导通孔的铜直接钻孔加工加以介绍。

2 激光加工的现状和小径化的动向

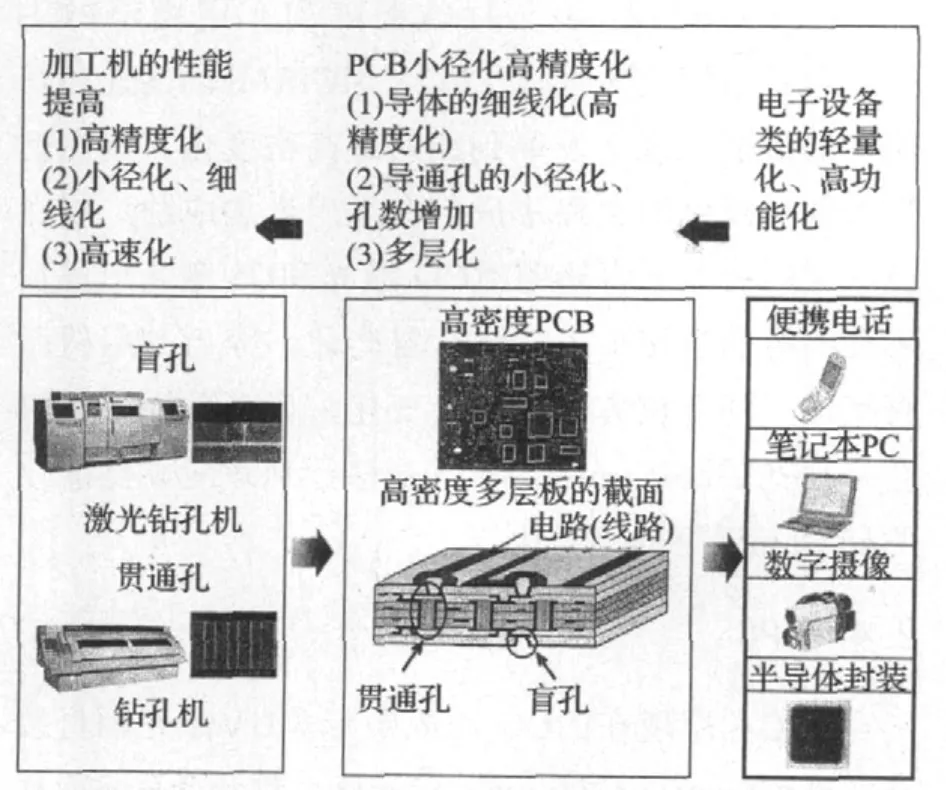

PCB制造中,贯通(TH)导通孔和盲孔导通孔分别采用钻头钻孔机和激光钻孔机进行加工。随着电子设备的轻量化和高性能化,PCB发展到小径化和高精度化,尤其是安装半导体等元件的外层积层部迅速发展到导体宽度的微细化,BH导通孔的小径化,孔数增加和多层化。图1表示了PCB制造中钻孔机所担当任务。下面具体的叙述各种PCB的加工工程和加工孔径等加工动向预测。

图1 PCB制造中钻孔机的任务

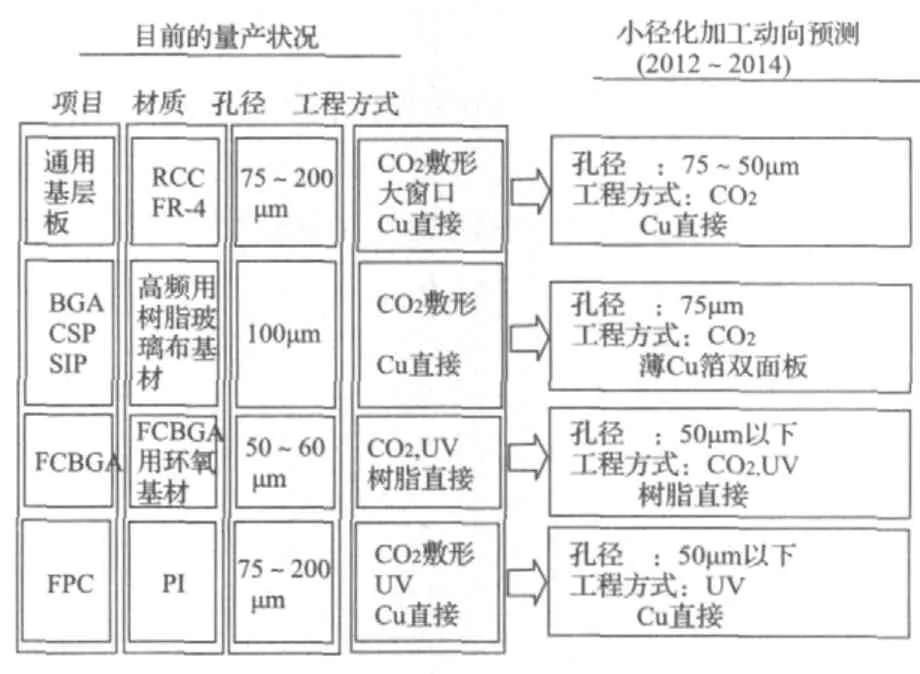

2.1 常规基层板

便携电话的母板等使用的常规基层板中,以适应高密度化和低成本为目的的工程方式正在发生变化。传统的量产化正在从表面铜箔上利用蚀刻形成窗口(Window)并照射比窗口大的激光束进行加工的敷形(Conformal)法移行到以提高与内层图形的重合精度为目的,在比内层基准加工孔径大的窗口内的树脂照射直接激光进行加工的大窗口(Large Window)法,而现在正在迅速移行到在表面铜箔上施行吸收CO2激光的表面处理,采用激光直接在铜箔上加工以便形成窗口或孔加工(Cu Direct Drilling)法。

目前量产化的各工程方式可以加工φ75μm ~φ200μm的孔径,为了适应下一代的高密度化的需要,预计将会移行到下一代利用铜直接加工法的φ50μm ~φ75μm的孔径。

2.2 BGA和CSP用模组PCB

BGA和CSP用模组PCB中,双面板占大多数,目前以敷形法的加工为主流。但是为了适应微细线路的要求,正在从传统的铜箔厚度9μm ~ 12μm,树脂厚度约100μm和孔径中φ100μm发展到铜箔厚度7μm甚至5μm的薄铜箔化,与此同时,树脂厚度约60μm,孔径φ75μm的小径化。另外除了以双面板为主流以外,还增加了适应高密度化需要的多层板,它的工程方式与通用积层板同样,还在研究对表层薄铜箔采用激光进行直接加工铜箔的加工法。

2.3 FCBGA用模组PCB

FCBGA(倒装芯片球栅阵列)用模组PCB中,为了适应个人电脑(PC)用CPU等的高速高功能化的需要,现在发展到线路最高密度化。旨在适应微细线路化的电路形成正在采用半加成法。现在正在采用树脂上直接照射CO2激光和UV激光形成加工孔的树脂直接加工法进行量产化。今后利用树脂直接加工的工程方式也不会变化,但是预计孔径将会从现在的φ50μm ~ φ60μm移行到适应高性能化的φ50μm以下的小径化。

2.4 FPC

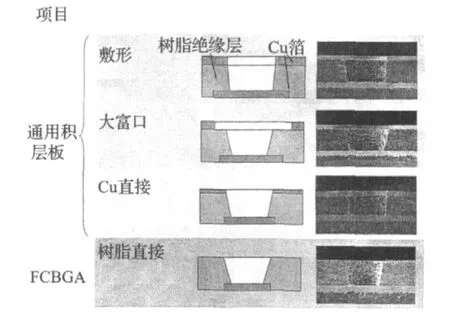

FPC利用现在的CO2激光敷形和UV激光铜直接法实施φ75μm ~ φ200μm的量产化。预计今后逐渐移行到使用UV激光的铜直接加工法。图2表示了代表性的激光加工法。表1表示了PCB的现状和小径化加工动向的预测。

图2 代表性的激光加工法

表1 PCB的现状和小径化加工动向预测

3 PCB用激光加工机

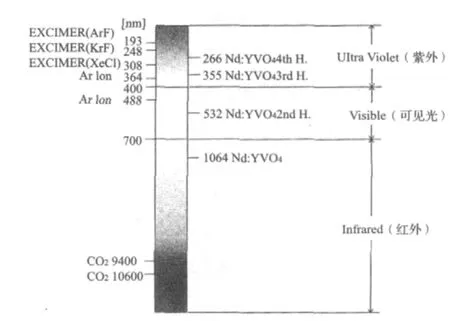

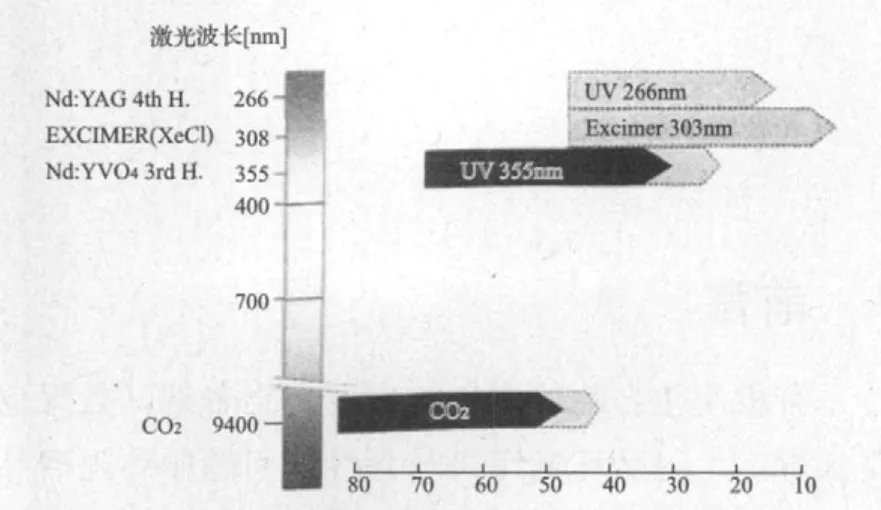

图3表示了PCB材料加工用激光的波长。

图3 PCB材料加工用激光的波长

首先,PCB材料加工激光振荡器中使用最多的是波长9400μm的CO2激光。环氧树脂等绝缘层和玻璃等被加工材料的CO2激光的吸收率高而促进激光加工,与之相比,因为盲孔(BH)孔底部的铜的CO2激光几乎全部被反射,吸收率降低为1.2%~3%,而不能加工,所以盲孔加工时,到内层铜箔就会停止。

其次是波长355 nm的紫外(UV,Ultra Violet)激光对于绝缘层,玻璃和铜的吸收率都高,而适用于PCB加工用。由于铜的UV激光吸收率高而不同于CO2激光,可以直接加工铜。但是通过调整加工能量和电子束方式也可以控制到不会加工内层铜箔的状态,从而可以进行盲孔加工。

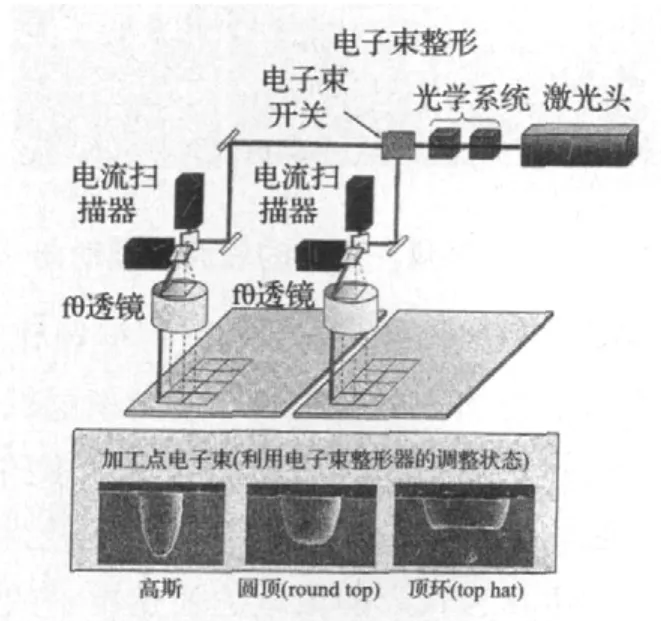

图4表示了PCB小径孔加工所需要的激光加工装置的主要技术。激光加工机是由(1)与加工目的重合的加工点的激光电子束模式可以选择高斯(Gauss)分布,园顶(Rouncl Top)分布和顶环(Top Hat,顶帽)分布的瞄准透镜(Collimation Lens);(2)由电子束整形器(Beam Shaper)和进行加工径调整的孔(Aperture)等构成的电子束整形光学系统;(3)维持脉冲能量的状芯进行高速多电子束化的电子束开关(Beam Switching);(4)高速高精度确定位置的电流扫描器(Galvanoscanner);(5)电子束在扫描范围内均匀成像的fθ透镜等构成的。另外,通过独特的阶跃脉冲(Step Pulsel)控制来控制个别加工发射的脉冲幅度(最小1μm),使得适合于加工的电子束能量最佳化,从而可以确保实出物(Overhang)和玻璃的熔融,突出的控制和减轻孔壁面粗糙度等孔品质。

图4 PCB钻孔用激光加工装置的主要技术

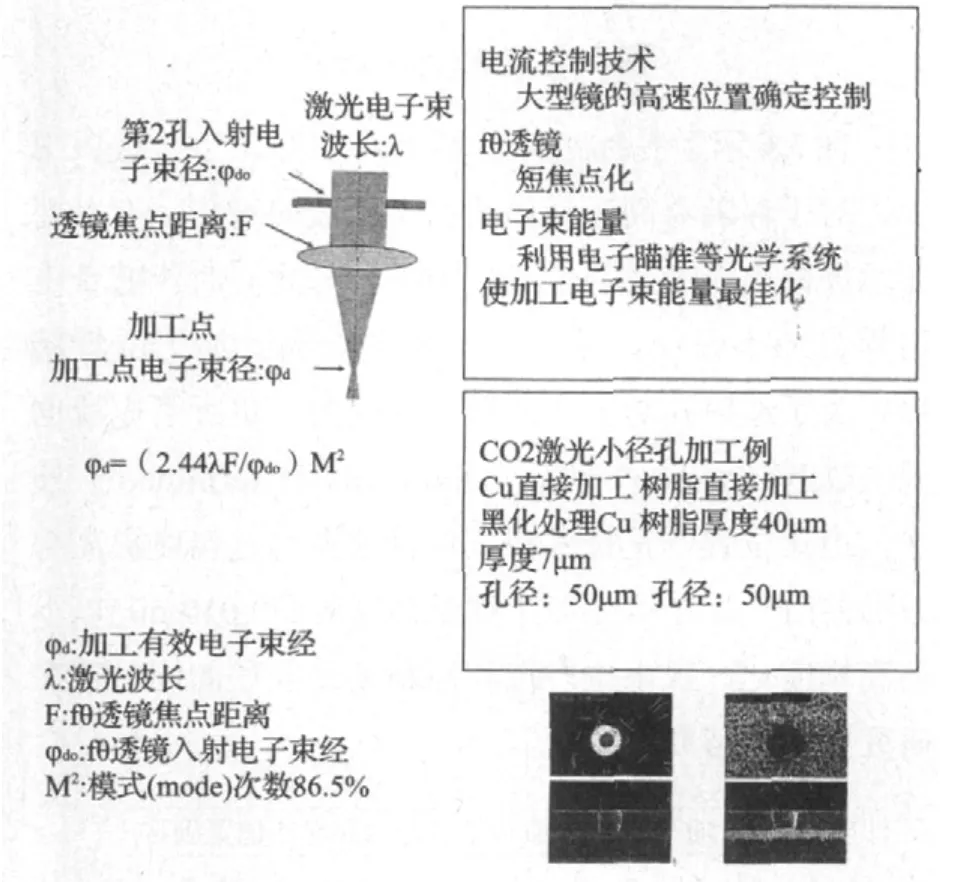

图5表示了小孔径激光加工装置的主要技术。图中设定激光波长λ,fθ透镜入射电子束经φd0,fθ透镜焦点距离F,模式次数M2的情况下,加工点电子束径标准束径φd为φd=(2.44λF/φd0)M2。激光的波长λ和fθ透镜的焦点距离F越短加工点电子束经φd就越小,特别是fθ透镜的入射电子束经φd0越大加工点电子束经φd就越小。关于激光的波长,相对于CO2激光9400 nm来说,UV第3次高谐波中355 nm和UV激光具有优良的小径孔加工性。但是目前的量产加工中的孔径为φ50μm以上,如图5所示的铜直接加工和树脂直接加工的小径加工例那样,利用CO2激光可以适应φ50μm的加工,尤其是当CO2激光输出功率大到10倍以上时,由于生产效率高等关系,所以现在利用CO2激光的加工成为主流。

图5 小径孔钻孔用激光加工装置的主要技术

另外利用小径孔(Aperture)的光衍射扩展的电子束导入fθ透镜和利用焦点距离短的fθ透镜的成像可以实现小径化,除了这些光学系统以外还需要最适合小径加工的加工能量和电子束模式控制技术。

4 确保生产性和提高孔位置精度

下一代PCB中,孔径小径化的同时引起内层焊盘径的小径化,积层层数增加的同时大幅度引起加工孔数的增加。为此激光加工机必须适应孔径小径化的同时还要适应小径化内层焊盘上加工位置重合的位置精度提高和孔数的增加,还要求确保生产性。

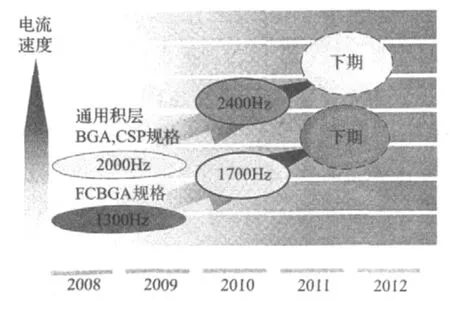

图6表示了电流速度路线图。决定激光加工速度的电流扫描器的速度数年前约为1000 Hz,但是使用现在标准的电流镜(Galvanomirror)尺寸的通用积层,BGA和CSP规格的加工及的电流扫描器的速度为2400 Hz以上,使用小径用的大型电流镜的FCNGA规格的加工机的电流速度为1700 Hz以上,大幅度改善的激光加工机的钻孔速度飞跃的提高,更高的速度提高正在研究中。

图6 电流速度路线图

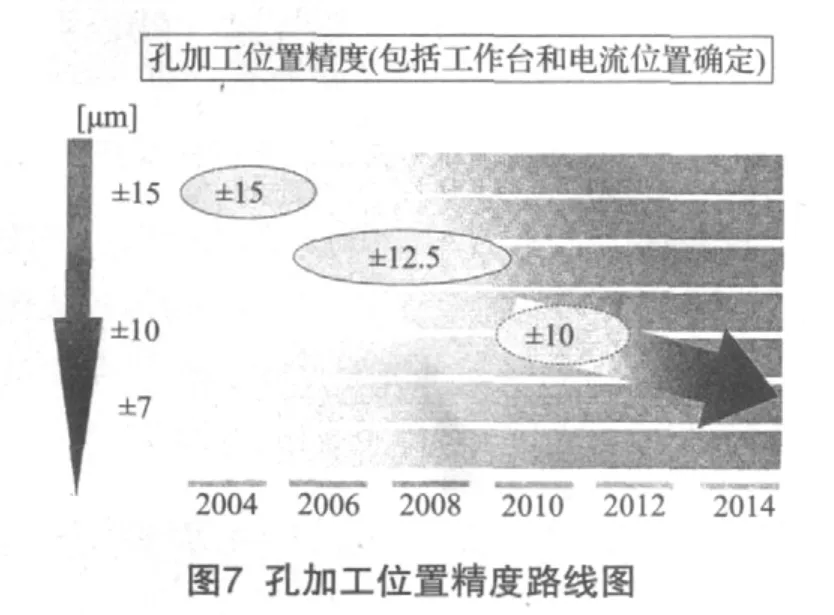

图7表示了孔加工位置精度路线图。下一代PCB中,对于伴随着高密度化的加工孔数的增加,有必要谋求提高电流速度的生产性提高,与此同时伴随着内层焊盘的小径化,反过来又要求提高孔加工位置精度。为了适应孔加工位置精度的提高,进行了电流伺服(Galvanoservo)静定(Statically Determinate)技术,电流位置修正技术和工作台位置确定精度提高等方面的改善,是孔径加工位置精度达到0.010 mm以下的高精度化,谋求生产性和高精度化兼顾的同时正在研究更高的精度提高。

5 铜直接加工的动向

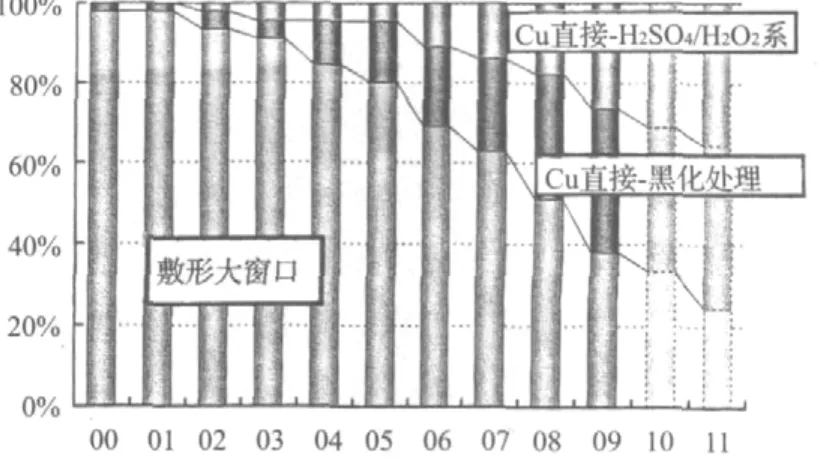

图8表示了通用积层板的激光加工法的动向。如上所述,伴随着PCB的高密度化要求,传统方法的敷形和大窗口加工法正在变化,迅速移动到•施行吸收CO2激光的表面处理并采用激光加工直接铜箔而形成加工孔的铜直接加工法。目前的状况是通用积层板的60%~70%以上已经量产采用铜直接加工。为了实现铜直接加工量产化,必须施行吸收稳定的激光以便均匀加工的表面处理。

图8 通用积层板激光加工法的动向

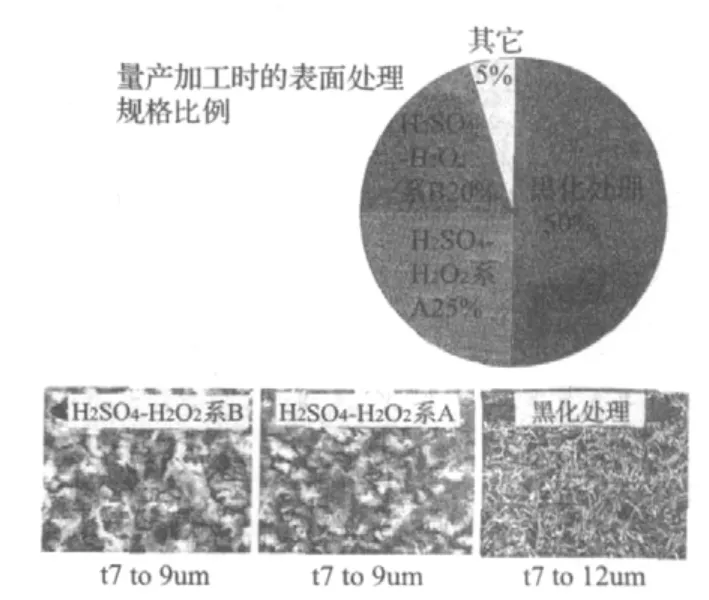

图9表示了铜直接量产加工的表面处理动向。目前利用铜直接加工法的量产加工中主要使用黑化处理和H2SO4~H2O2系的粗化处理(主要的有A和B工制造商)。激光光的吸收量优良的黑化处理此啊用7μm ~ 12μm的铜箔厚度实施量产加工,与黑化处理相比,激光光的吸收量较少些的H2SO4-H2O2系的粗化处理中采用7μm ~ 9μm的比黑化处理薄一些的铜箔厚度进行量产加工。由图9可知,采用A和B工制造商的H2SO4-H2O2系粗化处理时的激光加工性相当而没有差别。今后伴随着表面处理工程的自动化以及与内层表面处理的工程共用化等的进步,预计将会增加H2SO4-H2O2系粗化处理的比例。

图9 铜直接量产加工的表面处理动向

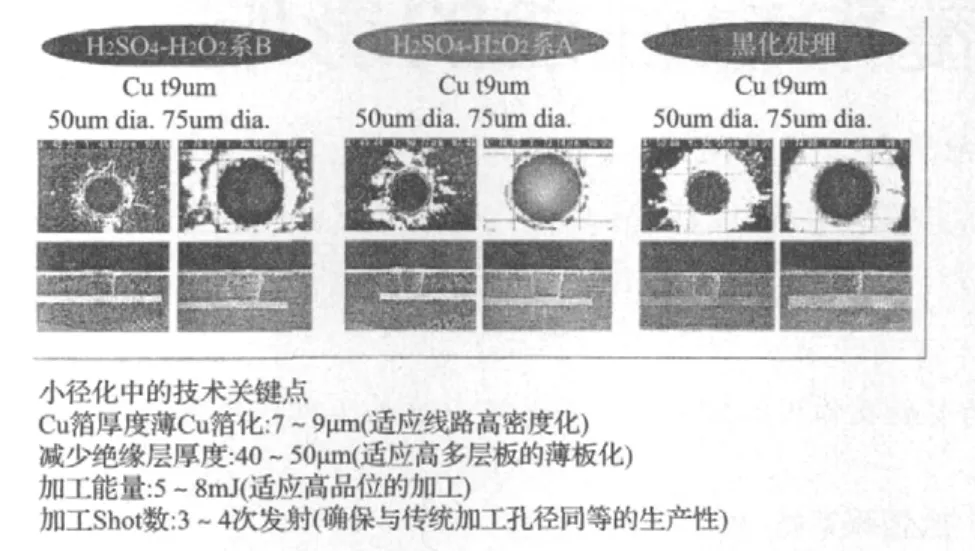

图10表示了铜直接量产加工的小径化加工动向。如上所述的加工动向预测,通用积层板的量产孔径为φ75μm ~ φ200μm,但是生产量最多的便携电话用的母板中以φ100μm ~ φ125μm的孔径为主流。随着以智能电话为代表的最近的便携电话的高功能化,母板发展成为高密度化和高多层化,加工孔径以更加小径化的φ25μmm左右为主流。瞄准下一代的φ50μm的孔加工也开始研究。在这些智能电话用的母板中不仅朝着孔径的小径化,而且为了适应以高密度线路化为目的薄铜箔化高多层基板的整体基板厚度的薄板化,正在朝着减少绝缘层厚度的方向。加工条件中,为了适应伴随着高密度化高多层化而产生的每一枚PCB的孔数增加,即使在小径孔加工中也采用3~4次发射进行加工,小径孔加工中还要确保生产性。

图10 铜直接量产加工的小径化加工动向

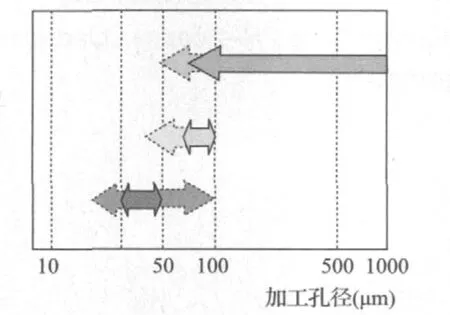

6 贯通孔(TH)加工的动向

图11表示了贯通孔加工法和孔径的适用范围。由于30万以上旋转的超高速主轴的实用化,钻头制造技术的进步和薄铜箔的普及,孔径φ100μm以上的多层板和双面板的加工中钻孔加工可以确保贯通孔加工的孔品质和生产性,但是孔径100μm以下的范围将会与激光加工竟争。

由于告诉旋转产生的切削负荷的降低,在75μm ~100μm小孔径钻孔加工中正在解决200μm微细节距钻孔加工的孔品质,生产性和迁移等问题。还在致力于超高速主轴的研究,孔径φ50μm~ φ70μm的钻孔加工估计是可以实现的。CO2激光贯通孔加工中,铜箔上施行吸收CO2激光的表面处理的双面板是可以形成孔径φ75μm ~ φ100μm的贯通孔。然而在CO2激光贯通孔加工中,由于必须除去孔入口处周边的铜的突出物(Overhang)和附着的铜烧蚀物,孔内壁面粗糙度比钻孔加工的增加,尤其是由于基材部位的玻璃密度的不同而产生孔加工形状的波动度等,孔加工品质比钻孔加工低一些。因此利用CO2激光的贯通孔加工实用化正在进行以后道工程的构筑,孔加工品质和生产性等成本为判断要素的研究。利用UV激光加工孔径为φ75μm ~ φ100μm时存在着生产性比钻孔低的状况。因为钻孔和CO2激光难以适应进一步小径化的需要,所以φ50μm以下的更小孔径的孔加工正在研究。

图11 贯通孔(TH)加工法和孔径适用范围

7 今后的小径化动向和相应技术

今后电子关联产品的高功能化将会日益加速,PCB的高密度化要求和导通孔小径化趋势也将会加剧。

图12表示了激光的波长和小孔径加工性能力的比较。由图12可知,在今后的小径化动向和相应技术中,对于使用激光的盲导通孔(BH)和贯通孔钻孔的φ50μm以下的孔来说将会从CO2激光移行到UV激光。对于更加小径化的钻孔来说,必须研究更短波长的激发物(Excimer)激光和第四高谐波UV激光。关于适应高密度化的孔加工位置精度提高技术,必须构筑工作台精度提高,电流修正精度提高和校准(Alignment)读取精度提高等修正技术。在PCB材料方面,必须研究满足适应高密度化和相应的微细节距的薄铜箔化,适应树脂材料中降低热膨胀的填料填充率的增加和加工困难性,适应小径化和高纵横比(Aspectratio)等相反内容的激光孔加工技术。

图12 激光光的波长和小孔径加工性能里的比较

[1]道上典男, 山家正俊, 川村正弘, 久世修, 中村滋男. 超高密度多层配线板た实现ょゐ高性能プリニト配线板制造装置[M]. 日立评论, p.43(2011).

[2]久世修, 道上典男. 第24回ェレクトロニクス実装学会講演大会, p.384(2010).

[3]久世修. ェレクトロニクス実装学会誌,13, 405(2010).

[4]北泰彦, 久世修, 道上典男, 荒井邦夫. 第23回ェレクトロニクス実装学会講演大会[C]. p.245(2009).

[5]久世修. レ-ザにょゐブリント配线板表明加工技术[J]. 表面技术, vo1.62,No.8,2011.