六连杆压力机精度影响因素分析

2012-07-30杜建伟宋清玉

杜建伟,宋清玉,李 建

六连杆机械压力机作为冲压线中的首台压力机,主要用于零件的拉深工艺,其滑块运动精度对车身冲压件的质量影响最大。

压力机性能不仅取决于其制造精度,也取决于调整精度,正确的调试方法能减小甚至消除零部件的精度误差对整机的影响,使运动精度达到最好的状态。反之,调试方法不当或经验不足会拖长调试周期,降低调试精度,加剧运动副摩擦和导轨磨损[1]。本文对调试过程中的运动精度调整及影响运动精度的原因和偏差大小进行了详细的分析,为运动精度调整提供了理论依据和误差分析方法,可以在压力机的调试过程中缩短调试时间,提高工作质量及效率。

1 六连杆机构运动分析

在进行滑块运动精度分析之前,要对六连杆机构进行运动分析,由于六连杆机构比曲柄滑块机构复杂,无法直接给出滑块位移的表达式,所以六连杆机构的运动分析用解析法求解更合适(见图1)。首先列出运动解析方程组,设计出多连杆运动分析程序,采用编程计算解超越方程组求得每个转角下的滑块位移s7的值,然后绘制出滑块理论位移与曲柄转角曲线(见图2)。

六连杆机构运动矢量方程如下:

式中,l1—曲柄半径 (mm);l2、l3、l4、l5、l6—杆系中各连杆尺寸(mm);l8—曲柄中心到摆杆铰接点的距离(mm);s7—滑块的位移,以下死点为零 (mm);θ1、θ2…θ6—各杆矢量

图1 六连杆压力机结构示意图

图2 滑块理论位移曲线

“十一五”国家重大科技专项资助项目 (2010ZX04004-112)方向相对于x轴的矢量夹角(rad);a、b—摆杆铰接点相对于曲柄转动中心的坐标值;e—连杆结点的偏心距(mm)。

然后在计算程序中可以对每个变量(l1、l2、l3、l4、l5、l6、a、b)分别给定一个误差,求得实际滑块位移并与理论位移做差值得到Δs,即为这个未知量对滑块倾斜度的误差影响,再绘制出相应的误差与曲柄转角的曲线,这样可以清楚观察各种误差在整个周期中对滑块倾斜度的影响。

2 运动精度影响因素误差分析

因六连杆压力机工作台面大,常采用双点或四点传动,则各点的偏心轮和各连杆之间的运动均有同步性问题,上梁、主齿轮、曲柄、连杆及调速杆等主要零部件的加工误差直接影响压力机各结点的同步性,而同步性问题直接影响滑块的运动精度。曲柄转角误差,曲柄半径误差,连杆长度误差,以及连杆结点分布偏差等因素均会引起滑块的倾斜导致运动精度不良[2]。

下面以2000 t六连杆压力机为例,重点分析由于这些误差影响压力机各结点同步性致使滑块倾斜的因素及消除方法。

2.1 曲柄转角误差

曲柄转角误差即相位差,是指因两偏心轮旋转角度不同步使压力机四点之间位移不一致,导致滑块倾斜。本文给出因相位差超前所造成的压力机滑块倾斜的误差曲线(见图3),图中给出了相位差分别超前0.05°和0.1°时的误差曲线。

图3 相位差引起的滑块位移误差曲线

从图3中可以看出,当曲柄转角在250°附近时引起的误差最大,为正误差,在下死点180°和322°附近引起的误差最小,基本为零,在滑块中位55°和255°位置引起的误差分别为0.7 mm和1.5 mm,且两个滑块中位误差方向相反。由此可以通过实测导柱或者滑块的平行度数据并结合误差曲线对相位差进行分析,判断相位差大小,然后确定调整点及调节量。

2.2 曲柄半径误差

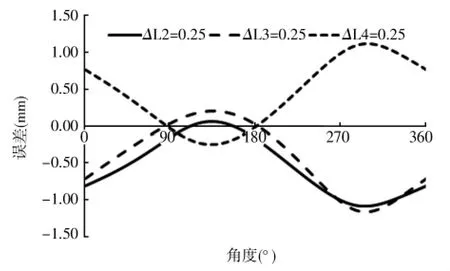

曲柄半径误差是指两曲柄半径由于加工误差所产生的相对偏差(见图4),图中是误差为0.25 mm时的曲线。

由图4可知,由偏心差引起的滑块倾斜量在曲柄转角为308°时较大,而在140°和230°附近基本为零,在下死点180°的误差为0.18 mm,在滑块中位55°和255°的误差分别为0.22 mm和0.3 mm,方向相同,数值大小与长度误差基本一致。

2.3 各个连杆长度误差

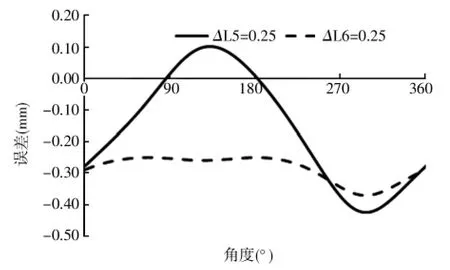

由于六连杆机构中各杆件数量多,故影响因素也比较多,需要分别对其进行计算。本文仅给出连杆长度偏差为0.25 mm时引起压力机滑块在曲柄各角度时的倾斜量(见图5、图6)。

图4 曲柄半径误差引起的滑块位移误差曲线

图5 调速杆各杆长度误差引起的滑块位移误差曲线

图6 摆杆及连杆长度误差引起的滑块位移误差曲线

由图可知,调速杆中各杆(L2,L3,L4)长度误差造成的滑块倾斜量在曲柄转角为300°时较大,而在130°附近基本为零,在滑块中位55°和255°时影响也很大,如果出现长度误差,不易弥补。而摆杆(L5)和连杆(L6)的长度误差在下死点和滑块中位附近对滑块的倾斜量影响要小很多。连杆(L6)在整个周期对滑块运动影响变化很小,可以通过调整消除。

2.4 摆杆铰接点位置误差

在六连杆压力机中,摆杆(L5)在上梁铰接点的位置误差也会对滑块的倾斜度产生很大影响,该误差主要是由上梁的摆杆铰接孔与偏心轮孔的加工定位精度误差造成的。本文给出摆杆铰接点误差为0.25 mm时滑块位移误差曲线(见图7)。

图7 摆杆铰接点误差对滑块位移误差曲线

由图7可知,铰接点沿水平方向和竖直方向误差对滑块的影响基本相同,所造成的滑块倾斜量在曲柄转角为300°附近时较大,而在90°和180°附近基本为零,但对中位的滑块精度会造成很大的影响,所以加工时必须要严格保证上梁铰接点的定位精度。

2.5 齿侧间隙不均匀误差

由于齿轮齿厚加工不一致及齿轮轴两对人字齿轮基准偏差等因素造成齿侧间隙不均匀,使压力机滑块发生倾斜,对滑块倾斜度的影响体现在转角相位不一致。齿侧间隙误差曲线与相位差曲线一致,由齿侧间隙不均匀引起压力机滑块的倾斜量也是在曲柄转角为250°附近时达到最大值,而在下死点附近最小。

对此偏差只能以更换齿轮、齿轮轴或根据相位偏差的数值配主齿轮与偏心轮相位差的办法来解决,但必须准确测量偏差并且弄清齿侧间隙的方向,以达到调整的目的。

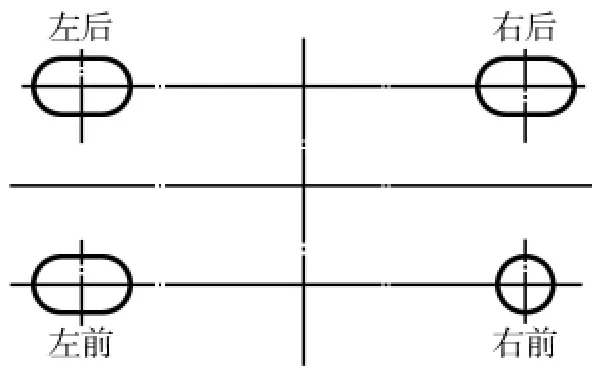

2.6 连杆结点分布偏差

连杆结点的位置偏差同样会造成滑块的倾斜,但在机械压力机传动系统的设计中,因导柱导套结构得到广泛应用使得影响压力机精度的一个因素(见图8)变为了一种精度调节手段,可以在一定程度上弥补其他误差对运动精度的影响。

如果从中心位置移动导套到左侧或右侧一个极限,滑块在55°中位时的平行度的变化量为0.25 mm,而在滑块另一中位255°时的滑块平行度是与55°中位的数值变化方向相反的,变化量为1.5 mm,约为55°中位数值的6倍,根据这个特性可以通过测量一个周期中的几个关键点,判断调节导套的方向和调节量,最后将精度调到符合要求。

图8 导套偏移对滑块位移误差曲线

3 滑块运动精度的调整

可见,在上述影响压力机精度的因素中,有些是可以调整的,有些是需要在加工中严格控制的。在调试过程中,每台压力机的精度影响因素不尽相同,当运动精度不易调整时,我们可以通过上述分析对精度影响因素进行判断并给出相应的解决方案。

3.1 相位调整

曲柄转角的误差所引起的滑块倾斜可以通过调整齿轮相位差的办法来消除。为使两曲柄同步旋转,须在主齿轮与偏心轮组装时进行相位调整。压力机上梁组装后,可以调整中间齿轮的调节螺钉,待达到同步后,便可打孔安装紧固螺钉。使齿轮正确啮合以消除相位偏差[2、3]。

这其中,调整中间相位齿轮只能调节左右两侧机构之间的偏差,而无法弥补前后两点之间的偏差,如果前后偏差过大,则可以判断是由于偏心轮与大齿轮之间的相位没有调整到位或是齿轮轴加工时两对人字齿基准没有对中,对此只能通过调节主齿轮和偏心轮的相位进行调整。总装后还可以移动导套对误差进行进一步的补偿,如果运动精度仍然超过标准值,则应考虑返修相关件。

3.2 移动导套调整

即在压力机总装阶段结合整机两项精度(滑块下平面与工作台上平面平行度及滑块行程对工作台上平面的垂直度)对部装工序同步调整作进一步补充调整,其目的是克服同步零件的加工误差,确保导柱导套的位置精度,进而保证滑块部件的运行精度[4]。

由于导套是设计成向里和向外各有2 mm的窜动量的可调结构,调整结构的上梁安装导套孔(见图9),在不同的位置时会对滑块的倾斜度产生不同的影响,所以利用这一特点可以弥补其他误差对滑块倾斜度造成的影响。

图9 导套调节示意图

由于滑块倾斜是几种因素复合作用的结果,如果以上两种手段均无法将精度调节到满意的水平,则应考虑是否由于某些因素的误差过大造成的精度无法调整,调试过程中可根据实测一个周期中在几个关键位置时滑块与工作台的平行度数值以及加工装配记录判断出影响滑块倾斜的主要因素,确定具体调整部位和调整方向,然后根据调整后的实际数据再进行分析,然后确定下一步调试方案,如此反复进行,直到确定调整或返修方案。

4 结语

本文以一台典型的六连杆压力机为例,详细分析了各种误差对滑块倾斜度的影响,指出了六连杆压力机运动精度调整中出现问题的根本原因,为解决调试中出现的问题提供了理论依据和指导方向。经过实际分析多台压力机的六连杆机构以后,发现每台压力机中各种误差对滑块倾斜度的影响只有微小的区别,在工程应用上可以忽略不计,所以本文六连杆机构的误差分析数据对其他六连杆压力机的误差分析同样适用。

[1]多文亮,孙忠慧.机械压力机的精度调整 [J].一重技术,2007;5:68-69.

[2]何德誉.曲柄压力机 [M],北京:机械工业出版社,1986:60-65.

[3]李叔彦,程伟.小松式压力机调试 [J].一重技术,1994;2:62-65.

[4]姚明,董吉,张德合.导柱导套定位精度对压力机精度的影响[J],锻压装备,1998;4:17-18.

[5]孙恒,陈作模,葛文杰.机械原理 [M],北京:高等教育出版社,2006:37-43.