粗轧立辊减速机结构分析

2012-07-30杜云松

杜云松

立辊轧机主要用于钢板宽度方向的轧制。其中,立辊减速机结构复杂、制造精度高,是立辊轧机中的重要部件之一。本文结合某钢铁公司1780 mm粗轧机立辊减速机,简要分析立辊减速机设计过程中涉及到的主要问题。

1 立辊减速机结构特征

该立辊减速机位于立辊轧机的上部,采用分体式结构,分为左右两个独立的减速机,通过连接螺栓把合在一起,组成立辊轧机上横梁。因此工艺性好,便于加工和调整。由于立辊轧机的主传动功率和力矩都较水平辊轧机小,所以采用立式交流变频电机传动。两台立式电机左右对称布置,驱动立辊减速机,并通过主传动接轴带动轧辊,从而实现对板坯的宽度方向进行轧制,同时对板坯起到破鳞的作用。电机联轴器采用鼓型齿式联轴器,具有传动平稳,承载能力高等优点。在规格尺寸相同情况下,最大传动力矩比普通齿式联轴器高,而且最大偏角大出一倍。另外为满足立式传动要求,鼓型齿式联轴器设计为立式结构,充分考虑润滑和轴向定位问题。

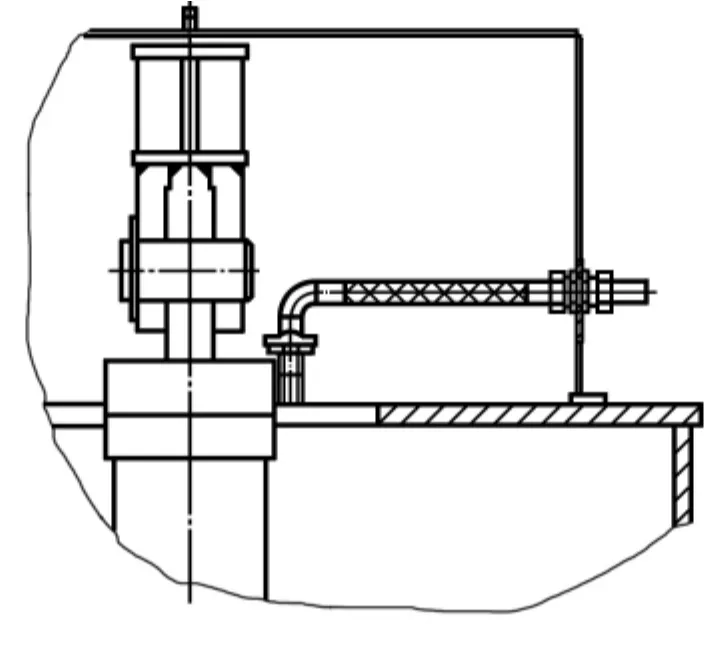

该立辊减速机采用上传动式,工作环境好,能避免水和氧化皮的影响,故障频率低[1]。该立辊减速机为单级传动,中间设置惰轮,输入轴齿轮通过惰轮与输出轴大齿轮啮合。惰轮的设置能够为传动电机的布置提供适当的空间。两输出轴的中心距则完全由轧制板宽和压下量来决定(见图1)。

2 输出轴提升液压缸结构

输出轴是立辊减速机重要部分,其上装有输出轴大齿轮、轴承(一个单列圆柱滚子轴承和一个双列圆锥滚子轴承)、提升液压缸、花键轴套、液压缸横梁和罩体等。该输出轴的齿轮为中空结构,内侧连接花键轴套,轴套内部装有提升液压缸,液压缸的上端固定于罩体的横梁上,花键轴套另一端连接主传动接轴,由输入轴通过中间惰轮驱动主传动接轴驱动立辊旋转。

图1 立辊减速机结构

该立辊减速机输出轴和传动轴采用了液压伺服控制系统。由液压伺服系统控制主传动接轴上方的液压缸,将主传动接轴和花键轴套的重量通过液压缸作用于减速机上箱体(以往一部分重量都作用在输出级轧辊的轴承上),以改善齿轮及轧辊的工作状态,延长轧辊轴承的使用寿命。通过控制液压缸的进油和出油,使花键轴套和主传动接轴停留在任意位置,控制精度高。伺服系统的另一个作用是方便轧辊和主传动接轴更换。换辊时先用专用的吊具将机架的中间导板拆除,然后用平衡缸把轧辊移到主传动接轴垂线处,脱开侧压装置,用液压缸将万向接轴缩回、脱开轧辊,再用平衡缸将轧辊移到轧制中心线处,用吊具把轧辊和轴承箱一起吊出。更换主传动接轴时由平衡缸把轧辊移动到主传动接轴垂线处,再用液压缸将主传动接轴提起使脱离轧辊,将主传动接轴上下两部分松开。然后,松开主传动接轴与减速机之间的把和螺栓,用吊具将主传动接轴吊出。

2.1 提升液压缸端头结构

由于花键轴套和主传动接轴等一系列传动机构的重量要通过提升液压缸来承担,而且还要转动,所以液压缸端头具有特殊结构(见图2)。

正常工作时,提升液压缸转子轴套(液压缸端头)所在的空间充满润滑油,转子轴套上端为推力滚子轴承,承受主传动接轴等转动机构的重量,其下端为滑动轴承,由两个环形垫环构成,靠垫环之间形成的油膜缓冲提升液压缸伸缩过程中的冲击。上端垫环材料为ZCuAl10Fe3,其具有高的力学性能,且耐磨性和耐蚀性能好,适用于经常受冲击载荷的工作环境。下端垫环材料选用经过调制处理的42CrMo,有较高的疲劳极限和抗多次冲击能力,能够满足液压缸端头的工作环境要求。在结构上,下垫环沿圆周方向均匀分布8个油槽,能够保证两垫环之间填充液压油以便在上下两个垫环之间形成油楔,易于对中,并能起到导向作用。轴承座底部两侧有O型密封圈,防止润滑油从内壁漏下,底部和右侧的螺孔为排污孔和放油孔,装配时均须用螺塞堵死,防止漏油。经过轴承区的润滑油通过花键轴套内部的左右油孔流向外花键的螺旋导向面,经由花键轴套内壁流入收集罩,最后进入减速机回油管。螺旋导向面的螺旋槽可保证导向面润滑充分,易于形成油楔。

2.2 提升液压缸配管改进

在以往的多个项目中,现场反馈提升液压缸配管与罩体之间的连接部位难以安装维护,主要是与提升液压缸连接的软管总成质地坚硬且管径较大,而罩体内空间相对狭小,软管很难压弯,即便勉强装配,又会因软管总成对罩体产生向外推力而给维护时的拆卸工作带来更大困难(见图3)。

本次设计采用可任意调整角度的法兰连接,软管与罩体连接处采用直通隔壁管接头,并与罩体连接固定,使该问题得到彻底解决(见图4)。

图2 提升液压缸缸头结构

3 润滑和冷却

图3 改进前提升液压缸配管

图4 改进后提升液压缸配管

采用稀油循环,喷油润滑方式,减速机的箱体内基本上不存油,可保证散热良好,润滑系统中设有冷却装置及加热装置和过滤器,使油温保持在允许的范围内,采用内部配管,通过喷嘴润滑冷却齿轮啮合点并形成油膜,提高齿部的承载能力。润滑油通过油路流经轴承滚动体后流回箱体,带走摩擦产生的热量,做到润滑冷却一步完成。

4 轴承配置

输入轴的游动端因主要承受径向力而选用双列短圆柱轴承,固定端既承受径向力又承受轴向力选用双列圆锥滚子轴承。

为了保证对花溪区红岩水库数据录入的准确性和效率性,需要采用本地数据和远程数据结合录入方式对应基础工程数据的录入。如果在对相关工程数据进行录入发现格式错误,可调用WEbService软件出发数据库存储过程,对于相关数据直接对应数据库列表进行文件域名修改。

输出轴为两端固定,上侧选用大型双列圆锥滚子轴承,在承受径向力同时承受轴向力;下侧因主要承受径向力故选用大型双列圆柱滚子轴承。

5 轴承寿命计算

该立辊减速机的电机功率P=1500 kW,转速N=110~275 rpm,传动比i总=4.19,每天工作24 h,每年正常工作300天,总运行时间为10年,因此轴承寿命应该>72000 h。

(1)额定转矩计算

式中,T—输入转矩;T1—输入轴转矩。

(2)齿轮啮合作用力计算

式中,αn—齿形角,取αn=20°;β—分度圆螺旋角,取 β=10.5°;Ft1—输入端齿轮切向力;Fr1—输入端齿轮径向力;Fa1—输入端齿轮轴向力。

(3)轴承径向力计算

双列圆锥滚子轴承:

(4)输入侧轴承寿命计算

初选双列圆柱滚子轴承为NNU4068/W33X.C3(Ø340×Ø520×180),参数:C=2490、径向载荷 Fr=Fr1=266749 N。

因只承受径向载荷

此轴承合格。

初选双列圆锥滚子轴承为 No.352064×2(Ø320×Ø480×210/160),参数:Y1=1.6、e=0.42 、C=2540。

此轴承合格。

6 结 语

该立辊减速机投入使用后,现场反馈良好,尤其改进后的提升液压缸配管很容易进行装配,提高了生产效率。但由于用户要求的设计周期较短,对于一些关键零部件的结构仍存在继续优化的空间。

[1]徐洪涛.1422mm粗轧立辊减速机结构特点.《一重技术》,2006(5).

[2]邹家祥.《轧钢机械》 [M].北京.冶金工业出版社.1989.

[3]谭庆昌赵洪志.《机械设计》 [M].北京.高等教育出版社.2004.