板料冲压成形的数学分析和有限元模拟*

2012-07-26王蕊,靳利

王 蕊,靳 利

(1.河南工业大学,河南郑州450001;2.河南机电高等专科学校 基础部,河南新乡453000)

板料冲压成形是一项非常重要的制造技术,它在汽车、航空、电器和国防等工业中都有着广泛的应用,而薄板冲压成形力的数学分析和有限元模拟是薄板冲压成形技术的关键。由于受适用于冲压的板的厚薄,冲压的整个过程持续时间短,材料内部变形剧烈等的影响而很难对整个板料冲压变形过程中的冲压力进行数学分析。现在,随着现代计算机技术的发展,有限元模拟分析软件的功能日益强大,可以通过该软件来对薄板冲压过程中的冲压力进行研究分析。美国Battelle Columbus实验室在美国空军基金的资金支持下,于1979年开发了有限元计算成形分析软件

1 板料冲压成形力的数学分析

AL P ID(A nalysis of L arge P lastic Incremental Deformation)。该软件基于有限元模拟分析的成形工艺仿真系统,主要用于分析金属成形过程和相关的各种工业成形及热处理工艺。经过几年的逐步完善,于2002年发布了DEFORM-2D软件。在计算机上用DEFORM-2D模拟整个加工成形的过程,可以帮助研究开发人员设计工具、产品的工艺流程,减少试验成本,提高模具的设计效率,降低生产成本[1,2]。本文基于该软件对薄板的冲压成形力进行了数学分析和有限元模拟,有助于进一步提高薄板冲压成形精度,优化薄板冲压成形工艺。

图1 板料冲压

上图表示的是薄板外圆直径为D,厚度为t的薄板在直径为d冲压凸模作用下的冲压成形,设板料外边缘压边力总共为F,与冲压凸模接触部分薄板材料的径向应力为 σr,其切向应力为 σt[3]。由塑性平衡方程可得,由最大的剪切应力塑性变形的判据可得σr-σt=σs,故σr=σsln r+C。由边界条件 r=D/2+C=R,σr=0,可得 C= - σsln R,所以在板料内部与凸模接触部分,径向应力,在板料处于极限状态时,σr<σs,所以2.72。但是在实际情况下,由于摩擦力、温度、压边力、材料性质等各方面因素,大约为 1.7 ~2.0。另外,金属薄板在进入凹模口时,径向应力可近似为另外在加上摩擦力μf和压边力F,所以冲压力

2 板料冲压成形有限元模拟分析

通过Deform软件对板料的冲压成形进行模拟主要包括四步:第一步,在deform软件或Ug等其他三维建模软件中创建各个部分,其中包括冲压凸模、冲压板材、凹模、压料板等;第二步,设置各个部分的加工条件;第三步,对刚刚建立的冲压模型进行运算;第四步,对结果进行后处理,显示运算结果[4,5]。通过以上四步建立的冲压成形模型可以帮助我们更好地分析其板料冲压成形机理以及成形过程中的相关组织变化规律,可以得到板件的形状改变,冲压过程中的等效应力、等效应变、节点移动方向、位移等众多参数。

图2 板料冲压成形模拟结果

上图是用Deform进行模拟分析后得到的板料冲压变形结果,从上图板料冲压成形网格的变形图可以看出板料冲压成形时,在凸模刃口和凹模刃口之间的各个网格的变形情况较为剧烈,该区域网格被凸模向冲压方向拉伸、挤压细化,严重扭曲,说明该区域是冲压成形时需要冲压力的最大区域,加载在凸模上的作用力主要作用在凸模刃口和凹模刃口之间的较小区域的变形中。而凸模正下方区域和其他区域网格变形较小,所需要的冲压力也较小,因此在冲压过程中,保证凸模和凹模刃口之间较小区域的冲压力对冲压成形的质量具有较大影响。凸模、凹模之间板料由于挤压变窄,与凸模、凹模接触部分变为与凸、凹模相同形状。

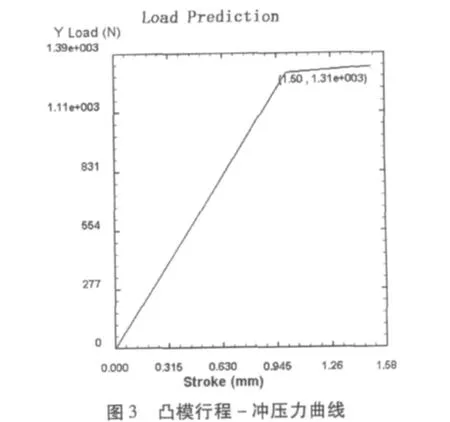

图3是由Deform软件得出的凸模行程-冲压力曲线,其中横轴为冲压凸模行程坐标,纵坐标为冲压力坐标。由上图可知板料冲压成形期间所需的冲压力并不是直线上升而是呈线性变化,当冲压力达到某一定值时(或冲压行程达到某一位置时),冲压力上升趋势即会大大降低,甚至不变。图3只是单一厚度下的材料冲压力的变化,而式(1)说明冲压力的变化与板料的压边力、板料的厚度等各方面因素都有关系。

图4为板料冲压成形各节点最终位移方向,由图明显可以看出,凸模正下方区域各节点位移方向最终竖直向下,而凹模、凸模之间区域各节点由于凸模的拉伸作用而斜向下运动,总体朝着凸模刃口区域,而远离凸模和凹模刃口区域在压料板和凹模之间区域的材料位移方向则为朝着凸模方向,由上图可知,板料的冲压变形主要是由凸模的拉力造成的。

图5展示了板料冲压成形后板料内部各区域的等效应力变化,由图可知,靠近凸模刃口的较小区域是材料内部等效应力最大的区域,该区域内部材料的等效应力基本相同,都比较大。从该区域向外扩展,等效应力逐渐降低,但等效应力的降低并不是十分规则,图中等效应力线呈流线型分布。从图中看出由于板料的冲压是轴对称冲压,材料的内部等效应力变化是轴对称的。

对于与整体有关的成形力和形状,有限元分析通常可以进行准确的模拟分析,但它对局部量计算结果分析有很大的差别。金属板料冲压成形的数值模拟对塑性加工成形的模拟分析仍处于起步阶段,用电脑进行数值模拟,模拟的结果依赖程序的本身和使用者的操作过程。板料成形加工的数值模拟分析软件今后更应向专用化、集成化、智能化方向继续发展[3,6]。

图5 板料内部各区域等效应力

3 结论

本文通过对板料成形冲压的数学分析和有限元模拟,研究了板料冲压成形的冲压力和变形之间的关系,从中得出如下结论:

1)板料冲压力的大小随着板料厚度和凸模直径的增加而增大。

2)板料冲压的变形主要集中在凸模和凹模之间的一个较小的区域内,该区域也是承受冲压力最大的区域。

3)冲压力的增加并不是线性变化的,当它达到一定值时即转变变化趋势。

4)板料冲压成形时所受的力主要是凸模对材料的拉力。

[1] Mc Meeking R M.Finite element formulation for problems of large elastic plastic deformation.J.Solids.Struct[J].1975,11(20):601 -606.

[2] 周朝辉,曹海桥,吉卫,何大钧,王孝培.DEFORM有限元分析系统软件及其应用[J].热加工工艺,2003,(4):51 -52.

[3] 王祖唐.金属塑性加工工步的力学分析[M].北京:清华大学出版社,1987.

[4] 姜涛,杨运民,程巩固.基于DEFORM的大型封头整体锻造工艺数值模拟[J].压力容器,2009,(2):26 -29.

[5] J.H.Li,W.F.Fan.Plastic flow and finite element simulation of plastic fine blanking[J].Materials Science & Engineering A,2008,499(1):200-203.

[6] 应富强,张更超,潘孝勇.三维有限元模拟技术在金属塑性成形中的应用[J].锻压装备与制造技术,2003,(5):10 -13.